من هاتفك الذكي إلى الأدوات الصناعية، ينتشر تأثير ترسيب الأغشية الكيميائية المعزز بالبلازما (PECVD) على نطاق واسع. PECVD هي عملية تصنيع حاسمة تُستخدم لترسيب أغشية رقيقة عالية الجودة لأجهزة أشباه الموصلات والبصريات المتقدمة والطلاءات الصناعية الواقية. وتكمن ميزتها التجارية الأساسية في القدرة على إجراء هذا الترسيب في درجات حرارة منخفضة، مما يتيح استخدام ركائز قد تتلف بفعل الحرارة الشديدة الناتجة عن الطرق التقليدية.

تكمن القوة التجارية لـ PECVD في قدرتها على تجاوز قيود درجات الحرارة العالية لتقنيات الترسيب التقليدية. فباستخدام بلازما نشطة بدلاً من الحرارة الشديدة، تتيح إنشاء أغشية رقيقة موحدة وعالية النقاء على المواد الحساسة للتلف الحراري، مما يفتح نطاقًا واسعًا من التطبيقات التكنولوجية الحديثة.

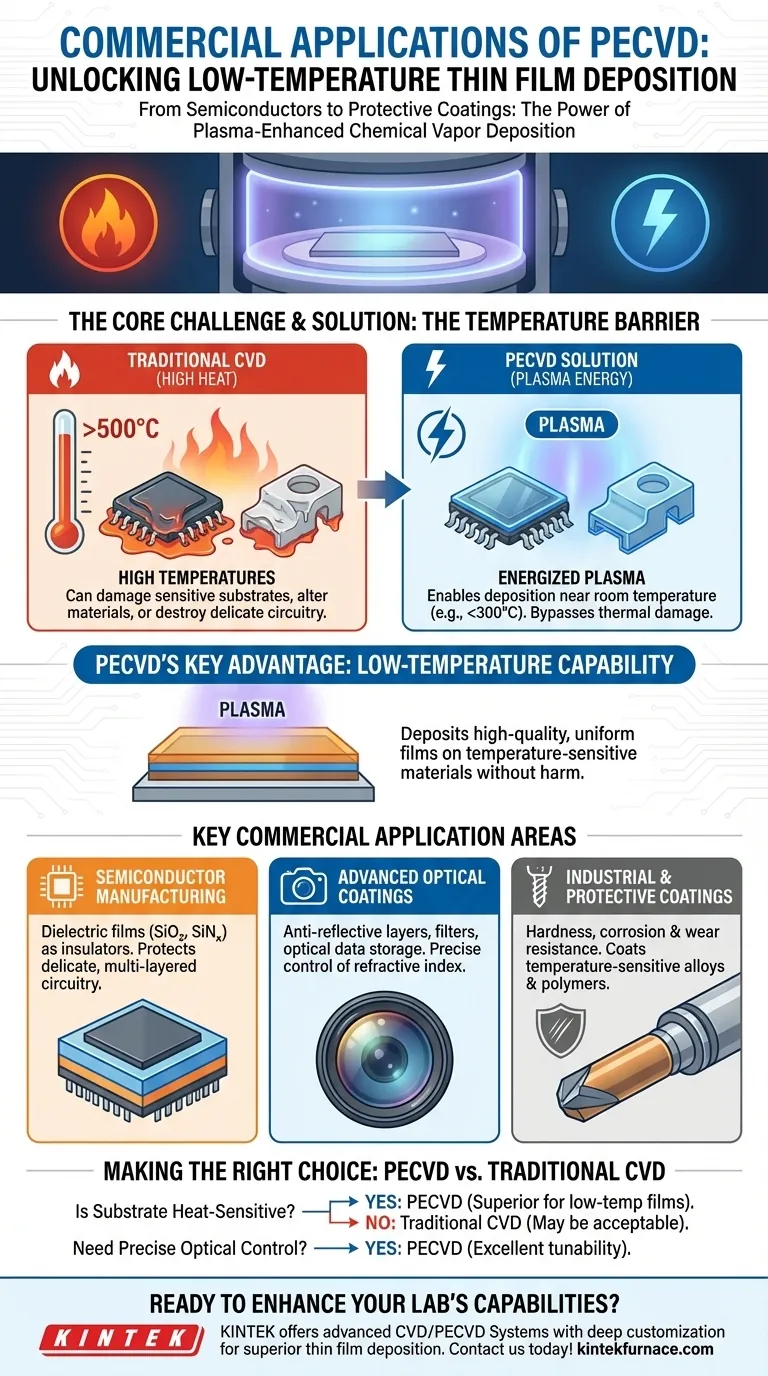

المشكلة الأساسية التي يحلها PECVD: حاجز درجة الحرارة

لفهم تطبيقات PECVD، يجب عليك أولاً فهم المشكلة الأساسية التي يحلها. الهدف من أي عملية ترسيب كيميائي للبخار هو إنشاء طبقة رقيقة صلبة على سطح من مواد أولية غازية.

قيود CVD التقليدية

يعتمد ترسيب الأغشية الكيميائية بالبخار التقليدي (CVD) على درجات حرارة عالية جدًا لتوفير الطاقة اللازمة لتفكيك الغازات الأولية وتحفيز التفاعلات الكيميائية التي تشكل الفيلم.

هذه الحرارة العالية، التي غالبًا ما تصل إلى عدة مئات من درجات مئوية، تشكل قيدًا كبيرًا.

لماذا تعتبر درجة الحرارة المرتفعة مشكلة؟

العديد من المواد الحديثة والأجهزة المعقدة لا يمكنها ببساطة تحمل درجات الحرارة هذه. على سبيل المثال، يمكن أن تتسبب الحرارة العالية في ذوبان ركائز البلاستيك، أو تغيير خصائص معادن معينة، أو تدمير الدوائر الدقيقة متعددة الطبقات التي تم تصنيعها بالفعل على رقاقة أشباه الموصلات.

حل PECVD: البلازما كمصدر للطاقة

يتجنب PECVD ببراعة هذه المشكلة. فبدلاً من الاعتماد كليًا على الطاقة الحرارية، فإنه يستخدم مجالًا كهرومغناطيسيًا (عادة تردد لاسلكي) لإشعال الغازات الأولية في حالة مادة تسمى البلازما.

هذه البلازما هي بيئة عالية الطاقة توفر طاقة التنشيط للتفاعلات الكيميائية. وهذا يسمح بترسيب أغشية كثيفة وعالية الجودة في درجات حرارة أقل بكثير، وغالبًا ما تكون قريبة من درجة حرارة الغرفة.

مجالات التطبيق التجاري الرئيسية

تعتبر هذه القدرة على العمل في درجات حرارة منخفضة هي البوابة لأهم استخدامات PECVD التجارية.

تصنيع أشباه الموصلات

يعتبر PECVD لا غنى عنه في تصنيع الإلكترونيات الدقيقة. يُستخدم لترسيب الأغشية العازلة، مثل ثاني أكسيد السيليكون (SiO₂) ونيتريد السيليكون (SiNₓ)، والتي تعمل كعوازل بين الطبقات الموصلة.

نظرًا لأن الرقائق الحديثة تحتوي على مليارات الترانزستورات المبنية في مكدسات عمودية معقدة، فإن ترسيب طبقة جديدة لا يمكن أن يتلف الدوائر المعقدة الموجودة بالفعل تحتها. PECVD هو الطريقة المفضلة لهذه المهمة الحاسمة.

الطلاءات البصرية المتقدمة

تُعد هذه التقنية أساسية في إنتاج مجموعة واسعة من الطلاءات البصرية. ويشمل ذلك الطبقات المضادة للانعكاس على النظارات الشمسية وعدسات الكاميرات، والفلاتر المستخدمة في الأدوات العلمية مثل مقاييس الضوء، والطبقات المستخدمة في تخزين البيانات البصرية.

الميزة الرئيسية هنا هي التحكم الدقيق. فمن خلال الإدارة الدقيقة لمعايير البلازما — مثل تركيب الغاز والضغط والطاقة — يمكن للمهندسين ضبط معامل الانكسار والخصائص البصرية الأخرى للفيلم المترسب بدقة.

الطلاءات الصناعية والوقائية

يُستخدم PECVD لتطبيق طبقات رقيقة تعزز خصائص الأدوات والمكونات الصناعية. يمكن لهذه الطبقات أن توفر الصلابة ومقاومة التآكل ومقاومة الاحتكاك.

ولأن العملية تتم في درجات حرارة منخفضة، يمكن تطبيق هذه الفوائد الوقائية على مجموعة أوسع من المواد، بما في ذلك السبائك الحساسة للحرارة وحتى بعض البوليمرات، التي لا يمكن طلاؤها باستخدام CVD التقليدي عالي الحرارة.

فهم المقايضات والمزايا

على الرغم من قوته، يُعد PECVD أداة محددة يتم اختيارها لمزاياها المميزة على الطرق الأخرى.

الميزة الأساسية: درجة الحرارة المنخفضة

لا يمكن المبالغة في تقدير هذه النقطة. إن القدرة على ترسيب الأفلام على الركائز الحساسة للحرارة هي المحرك التجاري الأكثر أهمية لـ PECVD.

جودة الفيلم وتوحيده

تسمح بيئة البلازما المتحكم بها بنمو أفلام ذات توحيد عالٍ عبر الأسطح الكبيرة وذات كثافة عالية. وهذا يؤدي إلى طبقات ذات جودة أعلى مع إجهاد داخلي أقل وتقليل قابلية التشقق.

المخاطر المحتملة التي يجب إدارتها

إن استخدام البلازما النشطة لا يخلو من التحديات. تتطلب العملية تحكمًا دقيقًا لمنع الآثار الجانبية غير المرغوب فيها، مثل التلف الناتج عن البلازما لسطح الركيزة من قصف الأيونات. يجب على المهندسين ضبط عمليتهم بدقة لتحقيق التوازن بين معدل الترسيب وجودة الفيلم.

اختيار طريقة الترسيب الصحيحة

يتوقف قرار استخدام PECVD كليًا على الميزانية الحرارية للركيزة الخاصة بك والأداء المطلوب للفيلم.

- إذا كان تركيزك الأساسي على الترسيب على الركائز الحساسة للحرارة: غالبًا ما يكون PECVD هو الحل الافتراضي والأفضل لتحقيق أفلام عالية الجودة دون إتلاف المادة الأساسية.

- إذا كان تركيزك الأساسي على إنشاء طبقات بصرية دقيقة: يوفر PECVD تحكمًا استثنائيًا في معامل الانكسار وسمك الفيلم الضروري لتطبيقات منع الانعكاس أو التصفية.

- إذا كان تركيزك الأساسي على أقصى نقاء للفيلم على ركيزة قوية: قد يظل CVD عالي الحرارة التقليدي مفضلًا في حالات محددة حيث لا يمثل تحمل الركيزة للحرارة مصدر قلق وتكون الشوائب النزرة من البلازما غير مقبولة.

في نهاية المطاف، تكمن قيمة PECVD في قدرته على هندسة مواد متقدمة في ظروف كانت مستحيلة سابقًا، مما يجعله عملية أساسية في التكنولوجيا الحديثة.

جدول ملخص:

| مجال التطبيق | الاستخدامات الرئيسية | الفائدة الأساسية |

|---|---|---|

| تصنيع أشباه الموصلات | أغشية عازلة (مثل SiO₂, SiNₓ) للعزل | الترسيب في درجة حرارة منخفضة يمنع تلف الدوائر الدقيقة |

| الطلاءات البصرية المتقدمة | طبقات مضادة للانعكاس، مرشحات، تخزين البيانات البصرية | تحكم دقيق في معامل الانكسار وخصائص الفيلم |

| الطلاءات الصناعية والوقائية | الصلابة، مقاومة التآكل، ومقاومة الاحتكاك على الأدوات | ينطبق على المواد الحساسة للحرارة مثل السبائك والبوليمرات |

هل أنت مستعد لتعزيز قدرات مختبرك باستخدام حلول الأفران ذات درجة الحرارة العالية المتقدمة؟ تستفيد KINTEK من البحث والتطوير المتميز والتصنيع الداخلي لتزويد المختبرات المتنوعة بمعدات حديثة، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية متطلباتك التجريبية الفريدة بدقة، مما يساعدك على تحقيق نتائج متفوقة في ترسيب الأغشية الرقيقة ومعالجة المواد. اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك