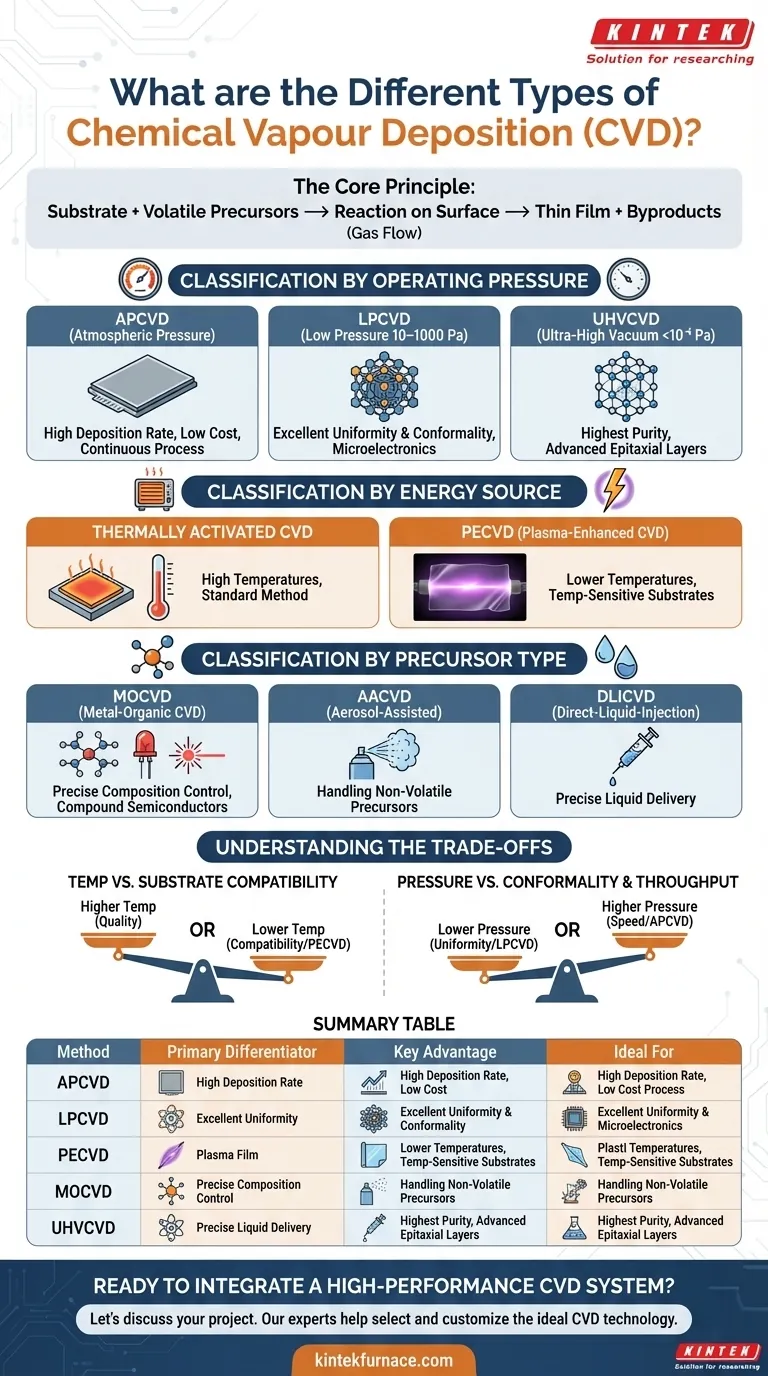

في جوهره، الترسيب الكيميائي للبخار (CVD) ليس تقنية واحدة بل هو عائلة من العمليات المستخدمة لإنشاء أغشية وطلاءات رقيقة عالية الأداء. تُصنف الأنواع المختلفة من CVD بشكل أساسي بناءً على ضغط التشغيل، ومصدر الطاقة المستخدم لدفع التفاعل، والحالة الفيزيائية للسلائف الكيميائية. تشمل الاختلافات الرئيسية CVD بالضغط الجوي (APCVD)، و CVD بالضغط المنخفض (LPCVD)، و CVD المعزز بالبلازما (PECVD)، وكل منها مُحسّن لنتائج مختلفة.

إن فهم الأنواع المختلفة من CVD لا يتعلق بحفظ مجموعة من الاختصارات بقدر ما يتعلق بفهم المقايضة الأساسية: كل طريقة تتلاعب بالحرارة والضغط والطاقة للتحكم في ترسيب مادة معينة على ركيزة لتحقيق التكلفة والجودة المرغوبة.

المبدأ الأساسي للترسيب

ما هو CVD؟

الترسيب الكيميائي للبخار هو عملية يتم فيها تعريض الركيزة (الشيء المراد طلاؤه) لواحد أو أكثر من السلائف الكيميائية المتطايرة. تتفاعل هذه السلائف أو تتحلل على سطح الركيزة لإنتاج الفيلم الرقيق المطلوب.

ثم يتم إزالة المنتجات الثانوية الكيميائية الزائدة عن طريق تدفق الغاز. يتبع كل نوع من أنواع CVD هذا التسلسل الأساسي، لكنها تختلف في كيفية تسهيل التفاعل الكيميائي.

التصنيف حسب ضغط التشغيل

يؤثر الضغط داخل غرفة التفاعل بشكل كبير على معدل الترسيب وجودة الفيلم وتجانسه.

CVD بالضغط الجوي (APCVD)

يعمل APCVD عند الضغط الجوي العادي. تسمح هذه البساطة بمعدلات ترسيب عالية وعملية مستمرة، مما يجعلها فعالة من حيث التكلفة للإنتاج على نطاق واسع.

ومع ذلك، يمكن أن يؤدي الضغط العالي إلى تفاعلات في الطور الغازي، والتي يمكن أن تخلق جسيمات وتؤدي إلى أغشية ذات جودة أقل وأقل تجانسًا.

CVD بالضغط المنخفض (LPCVD)

يعمل LPCVD عند ضغط منخفض، عادةً في نطاق 10-1000 باسكال. يقلل هذا التخفيض من تفاعلات الطور الغازي غير المرغوب فيها ويسمح لجزيئات السلائف بالتحرك بحرية أكبر.

والنتيجة هي أغشية ذات تجانس ممتاز وتوافقية (القدرة على طلاء الأسطح المعقدة وغير المستوية بالتساوي). إنها عملية أساسية في تصنيع الإلكترونيات الدقيقة.

CVD بالفراغ الفائق (UHVCVD)

يعمل UHVCVD عند ضغوط منخفضة للغاية (أقل من 10⁻⁶ باسكال)، ويستخدم عندما تكون هناك حاجة إلى أعلى نقاء ممكن للفيلم. تقلل بيئة الفراغ من دمج الملوثات في الفيلم النامي.

هذه العملية أبطأ وأكثر تكلفة، ومخصصة لإنشاء طبقات بلورية عالية الأداء في أجهزة أشباه الموصلات المتقدمة.

التصنيف حسب مصدر الطاقة

تتطلب التفاعلات الكيميائية في CVD طاقة. طريقة توفير هذه الطاقة هي عامل تمييز حاسم آخر، خاصة للتحكم في درجة حرارة الترسيب.

CVD المنشط حرارياً

هذا هو الشكل الأكثر شيوعًا، حيث يتم تسخين الركيزة لتوفير الطاقة الحرارية اللازمة لتحلل السلائف. يعتبر كل من APCVD و LPCVD عادةً عمليات CVD حرارية.

القيود الأساسية هي أن الركيزة يجب أن تكون قادرة على تحمل درجات حرارة عالية، غالبًا عدة مئات من درجات مئوية.

CVD المعزز بالبلازما (PECVD)

يستخدم PECVD مجالًا كهربائيًا لتوليد بلازما (غاز متأين). توفر هذه البلازما شديدة التفاعل الطاقة اللازمة لتكسير جزيئات السلائف عند درجات حرارة أقل بكثير من CVD الحراري.

وهذا يجعل PECVD ضروريًا لترسيب الأغشية على الركائز الحساسة للحرارة، مثل البوليمرات أو رقائق أشباه الموصلات المعالجة مسبقًا التي لا يمكنها تحمل دورات حرارة عالية إضافية.

التصنيف حسب نوع السلائف

في بعض الأحيان، يتم تعريف عمليات CVD حسب النوع المحدد أو طريقة توصيل السلائف الكيميائية.

CVD المعدني العضوي (MOCVD)

MOCVD هو شكل متخصص من CVD الحراري يستخدم مركبات معدنية عضوية كسلائف. هذه جزيئات عضوية مرتبطة بذرة معدنية.

توفر هذه التقنية تحكمًا دقيقًا في تكوين الفيلم وهي حاسمة لتصنيع أشباه الموصلات المركبة المستخدمة في مصابيح LED والليزر والإلكترونيات عالية التردد.

CVD بمساعدة الهباء الجوي (AACVD) و CVD بالحقن السائل المباشر (DLICVD)

تم تصميم هذه الطرق للتعامل مع السلائف التي ليست متطايرة بما يكفي لتحويلها بسهولة إلى غاز.

في AACVD، يتم تذرير السلائف السائلة إلى هباء جوي دقيق ويتم حملها إلى الغرفة بواسطة غاز. في DLICVD، يتم حقن كمية دقيقة من السلائف السائلة مباشرة في منطقة تبخير ساخنة. تعمل كلتا التقنيتين على توسيع نطاق المواد التي يمكن ترسيبها عبر CVD.

فهم المقايضات

لا يوجد نوع "أفضل" واحد من CVD. الاختيار دائمًا مسألة موازنة المتطلبات المتنافسة.

درجة الحرارة مقابل توافق الركيزة

غالبًا ما تنتج درجات الحرارة المرتفعة أغشية بلورية عالية الجودة. ومع ذلك، يمكن أن تتلف أو تشوه الركيزة الأساسية. هذه هي المشكلة المركزية التي صمم PECVD لحلها، مما يتيح الترسيب على البلاستيك والمواد الحساسة الأخرى.

الضغط مقابل التوافقية والإنتاجية

الضغوط المنخفضة، كما هو الحال في LPCVD، لا مثيل لها في إنشاء طلاءات موحدة ومتوافقة على الهياكل ثلاثية الأبعاد المعقدة. ومع ذلك، هذه عادة ما تكون عملية دفعات أبطأ. يضحي APCVD ذو الضغط العالي ببعض الجودة من أجل السرعة والإنتاجية المستمرة، مما يجعله مثاليًا للطلاءات الأبسط ذات المساحة الكبيرة.

التكلفة مقابل الأداء

مفاعل APCVD الحراري البسيط سهل البناء والتشغيل نسبيًا. في المقابل، تعد أنظمة MOCVD و PECVD و UHVCVD أكثر تعقيدًا وتكلفة بشكل كبير، ولا يتم تبريرها إلا بالحاجة إلى الأغشية عالية الأداء التي تنتجها.

اختيار طريقة CVD المناسبة

يجب أن يسترشد اختيارك لتقنية CVD بهدفك النهائي ومادة الركيزة وحجم الإنتاج.

- إذا كان تركيزك الأساسي هو الطلاء منخفض التكلفة وذو المساحة الكبيرة: غالبًا ما يكون APCVD هو الخيار الأكثر اقتصادية نظرًا لمعدل الترسيب العالي ومعداته الأبسط.

- إذا كان تركيزك الأساسي هو تجانس الفيلم الممتاز على الأسطح المعقدة: LPCVD هو المعيار الصناعي لتطبيقات مثل الدوائر المتكاملة و MEMS.

- إذا كان تركيزك الأساسي هو ترسيب الأغشية على المواد الحساسة للحرارة: PECVD هو الخيار الضروري لتجنب إتلاف الركيزة الخاصة بك.

- إذا كان تركيزك الأساسي هو إنشاء طبقات بلورية فائقة النقاء للإلكترونيات المتطورة: MOCVD أو UHVCVD هما الأدوات المتخصصة عالية الأداء لهذه المهمة.

من خلال فهم هذه الطرق المتميزة كمجموعة من الأدوات، يمكنك اختيار العملية التي توازن بشكل أفضل بين الأداء وتوافق المواد والتكلفة لتطبيقك المحدد.

جدول الملخص:

| طريقة CVD | المميز الأساسي | الميزة الرئيسية | مثالي لـ |

|---|---|---|---|

| APCVD | الضغط الجوي | معدل ترسيب عالٍ، تكلفة منخفضة | طلاءات بسيطة ذات مساحة كبيرة |

| LPCVD | ضغط منخفض | تجانس وتوافقية ممتازة | الإلكترونيات الدقيقة، MEMS |

| PECVD | مصدر طاقة البلازما | ترسيب بدرجة حرارة منخفضة | الركائز الحساسة للحرارة (مثل البوليمرات) |

| MOCVD | سلائف معدنية عضوية | تحكم دقيق في التركيب | أشباه الموصلات المركبة (LEDs، الليزر) |

| UHVCVD | فراغ فائق | أعلى نقاء للفيلم | تكوين أشباه الموصلات المتقدم |

هل أنت مستعد لدمج نظام CVD عالي الأداء في مختبرك؟

إن التنقل في تعقيدات الترسيب الكيميائي للبخار للعثور على العملية المثالية لمتطلبات المواد والركيزة الخاصة بك يمثل تحديًا كبيرًا. KINTEK هنا لتحويل هذا التحدي إلى نجاح.

من خلال الاستفادة من قدرات البحث والتطوير والتصنيع الداخلية الاستثنائية لدينا، نوفر لمختلف المختبرات حلول أفران عالية الحرارة متقدمة، بما في ذلك أنظمة CVD و PECVD المتخصصة. تتيح لنا قدرتنا القوية على التخصيص العميق تصميم الأنظمة بدقة لتلبية احتياجاتك التجريبية والإنتاجية الفريدة، سواء كنت تحتاج إلى إنتاجية APCVD العالية أو دقة UHVCVD.

دعنا نناقش مشروعك. سيساعدك خبراؤنا في اختيار وتخصيص تقنية CVD المثالية لتحقيق أغشية رقيقة فائقة، وتعزيز نتائج بحثك، وتحسين حجم إنتاجك.

➡️ اتصل بـ KINTEK اليوم لتحديد موعد استشارة

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هي الاتجاهات المستقبلية في تكنولوجيا الترسيب الكيميائي للبخار (CVD)؟ الذكاء الاصطناعي، والاستدامة، والمواد المتقدمة

- ما هي وظيفة نظام ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تخميل خلايا الطاقة الشمسية المصنوعة من السيليكون من الدرجة المعدنية المطورة (UMG)؟ تعزيز الكفاءة بالهيدروجين

- لماذا نستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لطبقات العزل المتكاملة أحادية القطعة؟ احمِ ميزانيتك الحرارية باستخدام SiO2 عالي الجودة

- ما هي البيئات التي يوفرها نظام ترسيب البخار المعزز بالبلازما (PECVD) لأسلاك السيليكون النانوية؟ تحسين النمو بالتحكم الحراري الدقيق

- كيف يساهم نظام PECVD في طبقات (n)poly-Si؟ شرح التشويب الموضعي عالي الإنتاجية