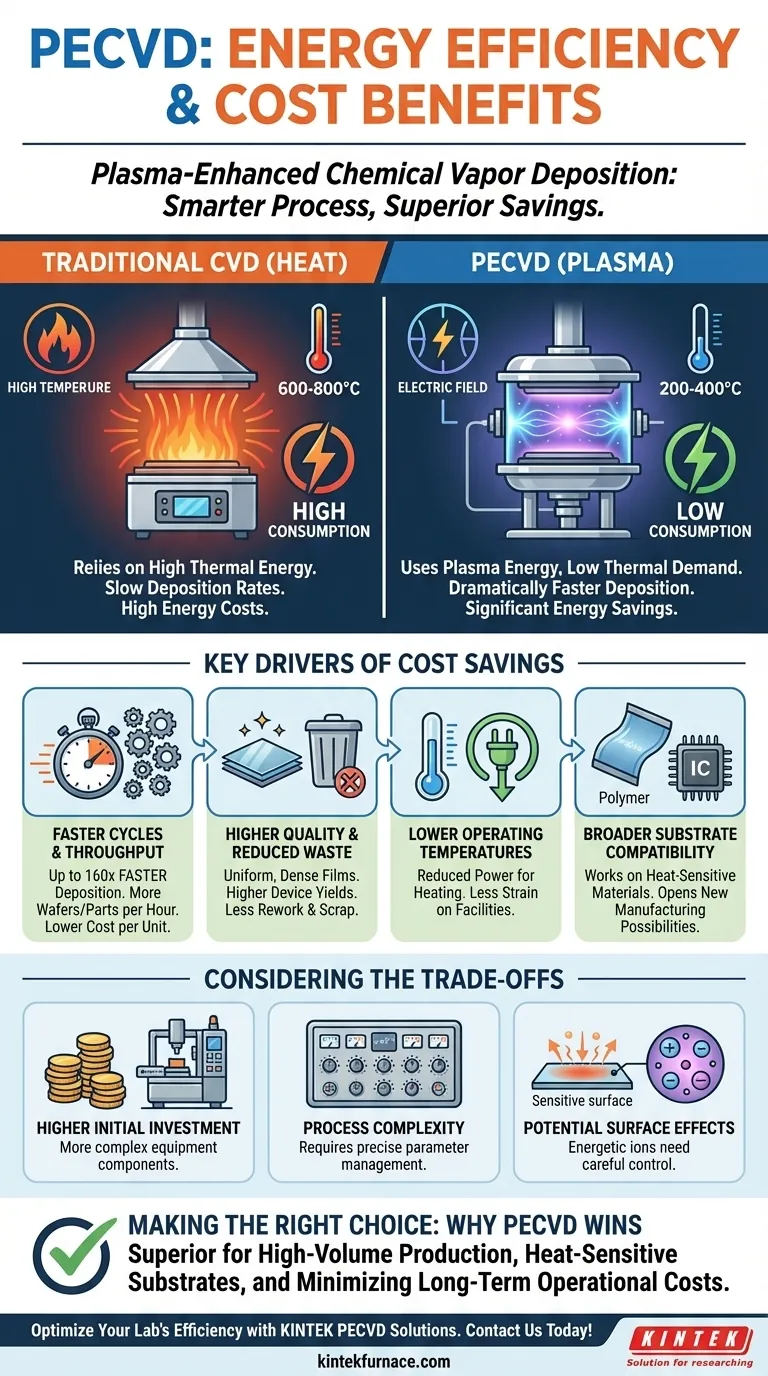

في جوهرها، توفر تقنية ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) فوائد كبيرة في مجال الطاقة والتكلفة، وذلك بشكل أساسي من خلال آليتين: التشغيل في درجات حرارة أقل بكثير من الطرق التقليدية وتحقيق معدلات ترسيب أسرع بكثير. يقلل هذا المزيج من استهلاك الطاقة المباشر بينما يزيد في الوقت نفسه من إنتاجية التصنيع، مما يؤدي إلى توفير كبير في النفقات التشغيلية.

الميزة الأساسية لـ PECVD هي استخدامها للبلازما لتنشيط التفاعلات الكيميائية، بدلاً من الاعتماد كليًا على الحرارة العالية. يتيح فصل طاقة التفاعل عن الطاقة الحرارية عملية أسرع وأكثر كفاءة في استخدام الطاقة ومتوافقة مع مجموعة أوسع من المواد في آن واحد.

المبدأ الأساسي: البلازما مقابل الحرارة

لفهم فوائد التكلفة، يجب عليك أولاً فهم الاختلاف الجوهري بين PECVD وترسيب البخار الكيميائي (CVD) التقليدي.

لماذا يعتبر CVD التقليدي كثيف الاستهلاك للطاقة

تعتمد عمليات CVD التقليدية على درجات حرارة عالية، غالبًا ما تتجاوز 600-800 درجة مئوية، لتوفير الطاقة الحرارية اللازمة لتفكيك الغازات الأولية ودفع التفاعلات الكيميائية لترسيب الأغشية. يتطلب الحفاظ على هذه الدرجات الحرارة العالية مدخلات طاقة كبيرة ومستمرة، مما يجعلها عملية مكلفة بطبيعتها.

كيف يقلل PECVD من الطلب على الطاقة

يقوم PECVD بإدخال الطاقة إلى النظام ليس كحرارة، بل كمجال كهربائي يؤين الغازات إلى بلازما. توفر هذه البلازما عالية التفاعل الطاقة اللازمة لبدء تفاعلات الترسيب في درجات حرارة أقل بكثير، عادةً في نطاق 200-400 درجة مئوية.

تعتبر درجة حرارة التشغيل المنخفضة هذه هي المحرك الأساسي لكفاءة الطاقة في PECVD، مما يقلل مباشرة من الطاقة المطلوبة لتسخين الغرفة والركيزة.

كيف تترجم الكفاءة إلى وفورات في التكاليف

تخلق المزايا التقنية لعملية PECVD العديد من المسارات المباشرة وغير المباشرة لخفض التكاليف الإجمالية، خاصة في بيئات الإنتاج.

زيادة الإنتاجية ودورات أسرع

حالة البلازما لا تمكن فقط من خفض درجات الحرارة ولكنها أيضًا تسرع بشكل كبير من معدلات التفاعل. وهذا يسمح بسرعات ترسيب يمكن أن تكون أسرع بكثير من CVD التقليدي.

على سبيل المثال، يمكن أن يكون ترسيب مادة مثل نيتريد السيليكون أسرع بما يصل إلى 160 مرة باستخدام PECVD. تعني هذه الزيادة الهائلة في الإنتاجية أنه يمكن معالجة المزيد من الرقائق أو الأجزاء في نفس الفترة الزمنية، مما يقلل بشكل كبير من التكلفة لكل وحدة.

جودة أعلى وتقليل النفايات

ينتج PECVD أغشية رقيقة موحدة للغاية وكثيفة وذات التصاق ممتاز مع عدد أقل من الثقوب الدقيقة أو الشقوق. هذه الجودة العالية هي نتيجة مباشرة لبيئة البلازما النشطة والمنظمة.

تؤدي الأغشية عالية الجودة إلى زيادة إنتاجية الأجهزة وتقليل هدر المواد من الأجزاء المرفوضة. وهذا يقلل التكاليف المرتبطة بإعادة العمل، والنفايات، واستهلاك المواد الخام.

توافق أوسع للمواد والركائز

تتيح طبيعة PECVD ذات درجة الحرارة المنخفضة ترسيب الأغشية على ركائز لا يمكنها تحمل الحرارة العالية، مثل البوليمرات أو بعض الدوائر المتكاملة.

يفتح هذا التنوع إمكانيات تصنيعية جديدة ويمكن أن يوفر التكاليف عن طريق السماح باستخدام مواد ركيزة أقل تكلفة أو أكثر وظيفية والتي قد تتلف بواسطة CVD التقليدي.

انخفاض تكاليف الصيانة

تم تصميم بعض أنظمة PECVD لتنظيف الغرفة بسهولة نسبية. يمكن أن تكون ظروف العملية أقل قسوة من البدائل ذات درجات الحرارة العالية، مما قد يؤدي إلى تآكل أقل للمكونات. يترجم تقليل وقت التوقف للصيانة مباشرة إلى زيادة وقت الإنتاج وتكاليف تشغيل أقل.

فهم المقايضات

في حين أن الفوائد التشغيلية واضحة، إلا أن PECVD لا يخلو من الاعتبارات. يتطلب التقييم المتوازن الاعتراف بالمقايضات.

تكلفة المعدات الأولية أعلى

تعد أنظمة PECVD أكثر تعقيدًا من العديد من مفاعلات CVD التقليدية. تتطلب مكونات متطورة مثل مولدات طاقة التردد اللاسلكي، وشبكات المطابقة، وأنظمة تفريغ متقدمة. ينتج عن هذا عادةً استثمار رأسمالي أولي أعلى.

تعقيد العملية

تتضمن إدارة عملية البلازما المزيد من المتغيرات مقارنة بالعمليات الحرارية البحتة. يجب التحكم بدقة في المعلمات مثل طاقة التردد اللاسلكي، والتردد، والضغط، وتدفق الغاز لتحقيق خصائص الفيلم المطلوبة. قد يتطلب هذا مستوى أعلى من الخبرة في هندسة العمليات.

احتمال حدوث تلف ناتج عن البلازما

بينما تعتبر درجة الحرارة المنخفضة ميزة، فإن الأيونات النشطة داخل البلازما يمكن أن تسبب أحيانًا تلفًا لسطح الركائز شديدة الحساسية. يجب إدارة هذا الخطر بعناية من خلال ضبط العملية، ولكنه يظل اعتبارًا لبعض التطبيقات المتقدمة.

اتخاذ الخيار الصحيح لعمليتك

يعتمد اختيار تقنية الترسيب الصحيحة كليًا على أولوياتك وقيودك التصنيعية المحددة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: PECVD هو الخيار الأفضل بسبب معدلات الترسيب الأسرع بشكل كبير، والتي تخفض التكلفة لكل وحدة مباشرة.

- إذا كان تركيزك الأساسي هو الترسيب على الركائز الحساسة للحرارة: غالبًا ما يكون PECVD هو الخيار الوحيد القابل للتطبيق، حيث أن درجة حرارة التشغيل المنخفضة تمنع تلف المواد مثل البلاستيك أو الأجهزة شبه الموصلة المعالجة مسبقًا.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل على المدى الطويل: يوفر استهلاك PECVD الأقل للطاقة والإنتاجية العالية ميزة واضحة يمكن أن تعوض بسرعة تكلفة المعدات الأولية الأعلى.

- إذا كان تركيزك الأساسي هو أقل استثمار أولي مطلق: قد يكون نظام CVD حراري أبسط أقل تكلفة مقدمًا، ولكن يجب عليك موازنة ذلك مقابل ارتفاع تكاليف الطاقة ووقت الإنتاج على المدى الطويل.

في النهاية، فإن قدرة PECVD على إنتاج أغشية عالية الجودة بسرعة وكفاءة تجعلها الخيار المهيمن لمجموعة واسعة من تطبيقات التصنيع الحديثة.

جدول الملخص:

| الفائدة | التأثير الرئيسي |

|---|---|

| درجات حرارة تشغيل أقل | يقلل استهلاك الطاقة بمقدار 200-400 درجة مئوية مقابل 600-800 درجة مئوية في CVD |

| معدلات ترسيب أسرع | يزيد الإنتاجية، على سبيل المثال، أسرع بـ 160 مرة لنيتريد السيليكون |

| جودة فيلم أعلى | يحسن الإنتاج ويقلل النفايات باستخدام أغشية موحدة وكثيفة |

| توافق أوسع للركائز | يمكن استخدام المواد الحساسة للحرارة مثل البوليمرات |

| صيانة أقل | يقلل وقت التوقف عن العمل والتكاليف التشغيلية مع سهولة التنظيف |

هل أنت مستعد لتحسين كفاءة مختبرك باستخدام حلول PECVD المتقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يتم استكمال خط منتجاتنا، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص قوية وعميقة لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة PECVD الخاصة بنا أن توفر لك توفيرًا في الطاقة، وتقليل التكاليف، وتعزيز الإنتاجية لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة