في جوهرها، الميزة الأساسية لترسيب البخار الكيميائي المعزز بالبلازما (PECVD) على ترسيب البخار الكيميائي بالضغط المنخفض (LPCVD) هي قدرته على العمل عند درجات حرارة أقل بكثير. يسمح هذا الاختلاف الجوهري بترسيب الطبقة الرقيقة بشكل أسرع على مجموعة متنوعة من المواد دون إتلاف الركيزة الأساسية، مما يجعله لا غنى عنه لتصنيع أشباه الموصلات الحديثة والتطبيقات الحساسة لدرجة الحرارة.

تستبدل PECVD البيئة عالية النقاوة التي تعتمد على الحرارة في LPCVD بعملية تعتمد على البلازما ودرجة حرارة منخفضة. تعطي هذه المبادلة الأولوية للسرعة وتعدد استخدامات الركيزة على الكثافة والنقاء المطلق للطبقة الرقيقة التي يمكن تحقيقها بواسطة العمليات عالية الحرارة.

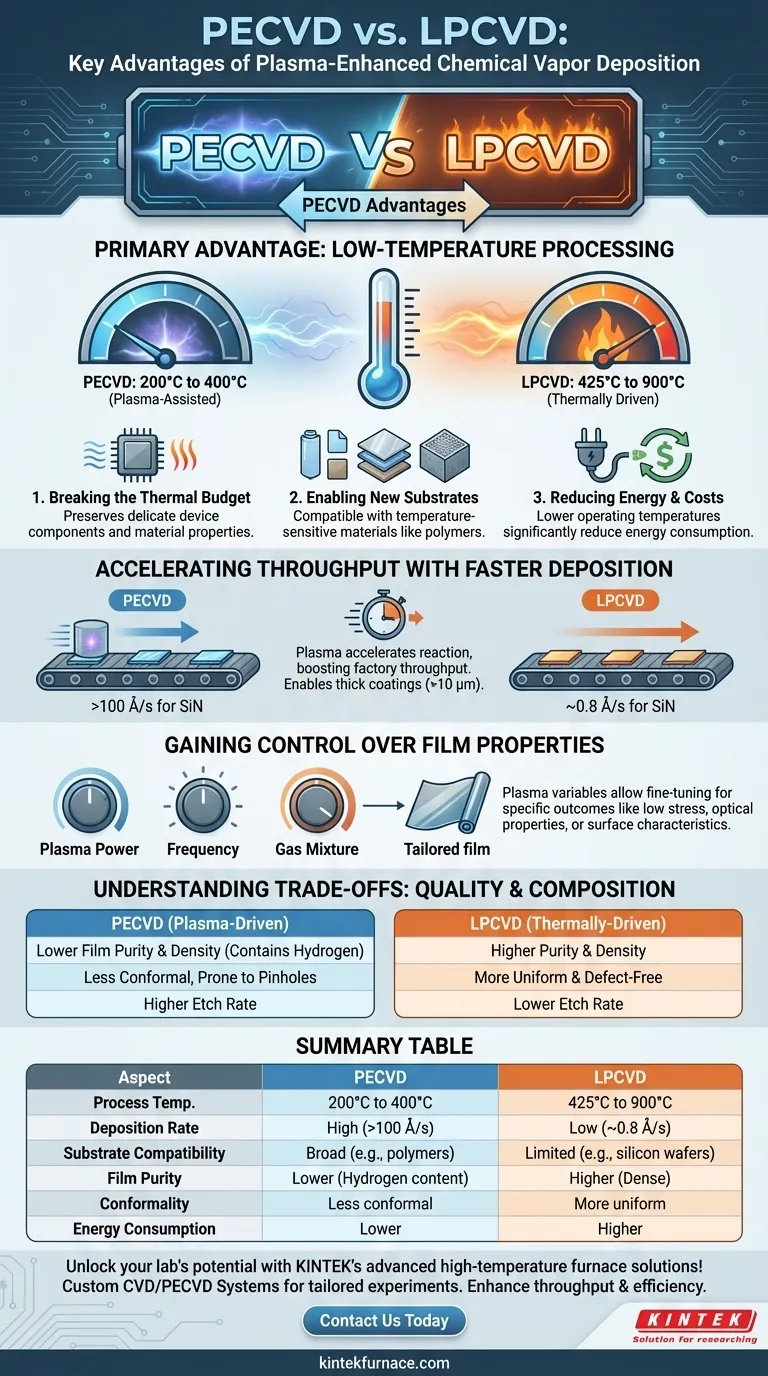

الميزة الأساسية: المعالجة بدرجة حرارة منخفضة

الفرق الأكثر أهمية بين PECVD و LPCVD هو درجة حرارة العملية. هذا العامل الوحيد يدفع معظم الفوائد الرئيسية لـ PECVD.

### كسر الميزانية الحرارية

LPCVD هي عملية تعتمد على الحرارة، تتطلب عادةً درجات حرارة تتراوح بين 425 درجة مئوية و 900 درجة مئوية لبدء التفاعلات الكيميائية الضرورية. في المقابل، تستخدم PECVD بلازما نشطة لتنشيط غازات السلائف، مما يسمح بالترسيب أن يحدث عند درجات حرارة أقل بكثير، غالبًا في نطاق 200 درجة مئوية إلى 400 درجة مئوية.

مع تصغير مكونات الجهاز وتزايد تعقيدها، تتقلص هذه "الميزانية الحرارية" - أي إجمالي كمية الحرارة التي يمكن للجهاز تحملها أثناء التصنيع. تعد درجات الحرارة المنخفضة في PECVD بالغة الأهمية للحفاظ على الخصائص المادية الدقيقة والخصائص الكهربائية للمكونات المصنعة بالفعل على الرقاقة.

### تمكين ركائز جديدة

تحد الحرارة العالية لـ LPCVD من استخدامها للركائز المقاومة للحرارة، مثل رقائق السيليكون. يجعل ملف درجة الحرارة اللطيف لـ PECVD متوافقًا مع مجموعة واسعة من المواد الحساسة لدرجة الحرارة، بما في ذلك البوليمرات والبلاستيك والركائز الأخرى التي قد تتدهور أو تذوب في مفاعل LPCVD.

### تقليل تكاليف الطاقة والتشغيل

يتطلب تشغيل فرن عند 800 درجة مئوية طاقة أكبر بكثير من تشغيل فرن عند 350 درجة مئوية. من خلال خفض درجة حرارة العملية، يقلل PECVD بشكل كبير من استهلاك الطاقة، مما يؤدي إلى انخفاض تكاليف التشغيل على مدى عمر الجهاز.

تسريع الإنتاجية بترسيب أسرع

في حين أن خفض درجة الحرارة هو الميزة الرئيسية لـ PECVD، فإن قدرتها على ترسيب الطبقات بسرعة تأتي في المرتبة الثانية من حيث الأهمية، مما يؤثر بشكل مباشر على كفاءة الإنتاج والتكلفة.

### اختلاف جوهري في المعدل

تعمل البلازما في نظام PECVD على تسريع عملية التفاعل والترسيب بشكل كبير. على سبيل المثال، يمكن أن يحقق ترسيب نيتريد السيليكون (SiN) عبر PECVD عند 400 درجة مئوية معدل يزيد عن 100 أنجستروم/ثانية. بينما قد تصل عملية LPCVD مماثلة عند 800 درجة مئوية إلى معدل حوالي 0.8 أنجستروم/ثانية فقط.

هذه الزيادة الهائلة في السرعة تعني أنه يمكن معالجة المزيد من الرقائق في نفس مقدار الوقت، مما يعزز مباشرة إنتاجية المصنع.

### تمكين ترسيب الطبقات السميكة

معدل الترسيب العالي يجعل PECVD مناسبًا بشكل فريد لإنشاء طبقات سميكة، وغالبًا ما تكون أكبر من 10 ميكرومتر. إن تحقيق مثل هذه السماكات باستخدام عملية LPCVD الأبطأ بكثير سيكون غير عملي من منظور الوقت والتكلفة.

التحكم في خصائص الطبقة الرقيقة

يُدخِل استخدام البلازما متغيرات عملية غير متوفرة في نظام LPCVD الحراري البحت، مما يسمح بتحكم أكبر في خصائص الطبقة الرقيقة النهائية.

### ما وراء التفاعلات الحرارية

في LPCVD، تعد درجة الحرارة والضغط هي مفاتيح التحكم الأساسية. في PECVD، توفر عوامل مثل طاقة البلازما، والتردد، ونسب خليط الغازات رافعات إضافية للتأثير على الترسيب. وهذا يسمح للمهندسين بضبط العملية بدقة لتحقيق نتائج محددة.

### تصميم خصائص المواد

يتيح هذا التحكم المعزز إنشاء طبقات رقيقة ذات خصائص مصممة بدقة. يمكن استخدام PECVD لإنتاج طبقات رقيقة ذات إجهاد داخلي منخفض، أو خصائص بصرية محددة مثل الحماية من الأشعة فوق البنفسجية، أو خصائص سطحية مرغوبة مثل مقاومة الماء.

فهم المقايضات: الجودة والتركيب

في حين أن PECVD توفر مزايا واضحة في السرعة ودرجة الحرارة، فإن هذه الفوائد تأتي مع مقايضات متأصلة، لا سيما فيما يتعلق بنقاء وتركيب الطبقة الرقيقة. فهم هذه المقايضات أمر بالغ الأهمية لاتخاذ قرار مستنير.

### نقاء الطبقة الرقيقة ومحتوى الهيدروجين

تكون طبقات LPCVD بشكل عام ذات نقاء وكثافة أعلى. تساعد عملية درجات الحرارة العالية على طرد الشوائب وتكوين طبقة أقرب إلى تركيبها الكيميائي المثالي. على النقيض من ذلك، غالبًا ما تحتوي طبقات PECVD على كمية كبيرة من الهيدروجين المدمج من غازات السلائف، مما قد يؤثر على الخصائص الكهربائية للطبقة الرقيقة واستقرارها.

### التعامل مع الثقوب الدقيقة والعيوب

نظرًا لأن الترسيب سريع جدًا ولا يعتمد على حركة السطح عند درجات حرارة عالية، فقد تكون طبقات PECVD أقل تطابقًا وأكثر عرضة للثقوب الدقيقة والعيوب الهيكلية الأخرى، خاصة بالنسبة للطبقات الرقيقة جدًا (أقل من حوالي 4000 أنجستروم). تنتج عملية LPCVD الأبطأ والعالية الحرارة عادةً طبقات أكثر تجانسًا وخالية من العيوب.

### معدلات النقش والمعالجة اللاحقة

تعني الكثافة المنخفضة والتركيب المختلف لطبقات PECVD أن لديها بشكل عام معدل نقش أعلى من نظيراتها المنتجة بواسطة LPCVD. يجب أخذ هذا في الاعتبار في خطوات التصنيع اللاحقة، حيث سيتم إزالة الطبقة بسرعة أكبر أثناء النقش بالبلازما أو عمليات المواد الكيميائية الرطبة.

اتخاذ الخيار الصحيح لهدفك

القرار بين PECVD و LPCVD لا يتعلق بما هو "أفضل" بشكل عام، بل بما هو أفضل لتطبيق معين.

- إذا كان تركيزك الأساسي على أقصى نقاء وتوافق للفيلم على ركيزة قوية: غالبًا ما يكون LPCVD هو الخيار الأفضل نظرًا لعمليته عالية الحرارة التي تعتمد على التوازن.

- إذا كان تركيزك الأساسي على الإنتاجية العالية أو الترسيب على المواد الحساسة لدرجة الحرارة: PECVD هو الحل الأمثل، حيث يوفر سرعة لا مثيل لها عند درجات حرارة منخفضة وغير ضارة.

- إذا كان تركيزك الأساسي على إنشاء فيلم مصمم خصيصًا بخصائص ميكانيكية أو بصرية محددة: توفر عملية PECVD التي تعتمد على البلازما المزيد من المتغيرات للتحكم في الفيلم النهائي.

من خلال فهم هذه المقايضة الأساسية بين النقاء الحراري وتعدد الاستخدامات المدفوع بالبلازما، يمكنك اختيار تقنية الترسيب التي تتوافق تمامًا مع أهدافك الهندسية.

جدول الملخص:

| الجانب | PECVD | LPCVD |

|---|---|---|

| درجة حرارة المعالجة | 200 درجة مئوية إلى 400 درجة مئوية | 425 درجة مئوية إلى 900 درجة مئوية |

| معدل الترسيب | مرتفع (على سبيل المثال، >100 Å/ث للـ SiN) | منخفض (على سبيل المثال، ~0.8 Å/ث للـ SiN) |

| توافق الركيزة | واسع (على سبيل المثال، البوليمرات، البلاستيك) | محدود (على سبيل المثال، رقائق السيليكون) |

| نقاء الطبقة الرقيقة | أقل، مع محتوى هيدروجين | أعلى، أكثر كثافة ونقاءً |

| المطابقة | أقل مطابقة، عرضة للعيوب | أكثر تجانسًا وخالية من العيوب |

| استهلاك الطاقة | أقل | أعلى |

أطلق العنان للإمكانات الكاملة لمختبرك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات أنظمة مصممة خصيصًا مثل أنظمة CVD/PECVD، وأفران المافلة، والأنابيب، والدوارة، والتفريغ والجو. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، سواء لتصنيع أشباه الموصلات أو التطبيقات الحساسة لدرجة الحرارة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز إنتاجيتك وكفاءتك ونتائج المواد!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة