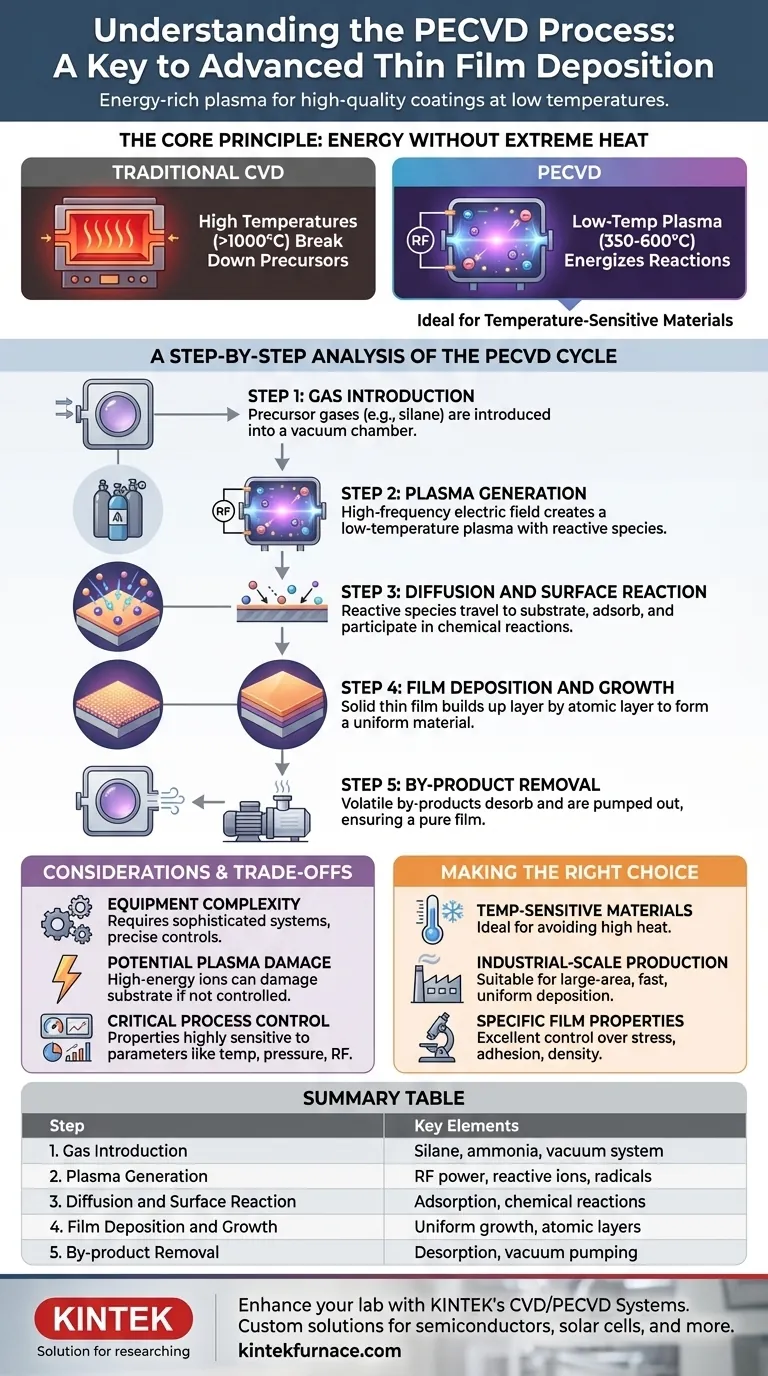

في جوهرها، تنطوي عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) على خمس خطوات متميزة. تبدأ بإدخال الغازات المتفاعلة إلى حجرة تفريغ، تليها تطبيق مجال كهربائي لتوليد بلازما. ثم تنتقل الأنواع التفاعلية من هذه البلازما إلى سطح الركيزة، وتخضع لتفاعلات كيميائية لتكوين غشاء صلب، وأخيرًا، يتم ضخ المنتجات الثانوية الغازية بعيدًا.

إن عملية PECVD ليست مجرد تسلسل من الخطوات؛ بل هي حل استراتيجي لمشكلة أساسية في علم المواد. من خلال استخدام بلازما غنية بالطاقة بدلاً من الحرارة العالية، فإنها تتيح إنشاء أغشية رقيقة عالية الجودة في درجات حرارة منخفضة، مما يجعل من الممكن طلاء المواد التي قد تتضرر بالطرق الترسيب التقليدية.

المبدأ الأساسي: الطاقة بدون حرارة شديدة

في الترسيب الكيميائي للبخار (CVD) التقليدي، تكون هناك حاجة إلى درجات حرارة عالية للغاية لتوفير الطاقة اللازمة لتفكيك غازات السلائف وبدء التفاعلات الكيميائية على الركيزة.

تغير عملية PECVD ديناميكية الطاقة هذه بشكل أساسي. فبدلاً من الاعتماد فقط على الطاقة الحرارية، فإنها تُدخل الطاقة عبر مجال كهربائي، وعادة ما يكون بتردد لاسلكي (RF). يُشعل هذا المجال الغاز منخفض الضغط ليصبح بلازما، وهي حالة مؤينة من المادة تحتوي على مزيج من الإلكترونات والأيونات والأنواع المتعادلة عالية التفاعل.

تصبح هذه البلازما هي المحرك لعملية الترسيب. تمتلك الأنواع التفاعلية التي تحتويها طاقة كافية للتفاعل وتكوين غشاء عند درجات حرارة ركيزة أقل بكثير، غالبًا في نطاق 350-600 درجة مئوية، مقارنة بـ 1000 درجة مئوية أو أكثر المطلوبة في بعض عمليات CVD الحرارية.

تحليل خطوة بخطوة لدورة PECVD

يتم التحكم في كل خطوة في عملية PECVD بعناية لضمان تلبية الغشاء النهائي للمواصفات الدقيقة من حيث السماكة والتركيب والجودة.

الخطوة 1: إدخال الغاز

بعد وضع الركيزة داخل حجرة التفاعل وتأسيس التفريغ، يتم إدخال واحد أو أكثر من غازات السلائف. تحتوي هذه الغازات على الذرات المطلوبة للغشاء النهائي (مثل السيلان لأغشية السيليكون، أو السيلان والأمونيا لأغشية نيتريد السيليكون).

الخطوة 2: توليد البلازما

يتم تطبيق مجال كهربائي عالي التردد عبر الأقطاب الكهربائية في الحجرة. تُنشط هذه المجال جزيئات الغاز، مما يؤدي إلى تجريد الإلكترونات وتكوين بلازما متوهجة ومنخفضة الحرارة مليئة بالأيونات والجذور الكيميائية التفاعلية.

الخطوة 3: الانتشار والتفاعل السطحي

تنتشر الأنواع عالية التفاعل المولدة في البلازما - أو تسافر - عبر الفراغ وتصطدم بسطح الركيزة. وبمجرد وصولها إلى هناك، فإنها تمتز (تلتصق بالسطح) وتشارك في سلسلة من التفاعلات الكيميائية.

الخطوة 4: ترسيب ونمو الغشاء

يتم تصميم نواتج هذه التفاعلات السطحية لتكون مادة صلبة غير متطايرة. تتراكم هذه المادة على الركيزة، طبقة تلو طبقة ذرية، لتشكل غشاءًا رقيقًا صلبًا وموحدًا.

الخطوة 5: إزالة المنتجات الثانوية

تنتج التفاعلات الكيميائية أيضًا منتجات ثانوية متطايرة يجب إزالتها. يتم إزالة نواتج النفايات الغازية هذه من السطح ويتم ضخها باستمرار خارج الحجرة بواسطة نظام التفريغ، مما يضمن غشاءً نقيًا وغير ملوث.

فهم المفاضلات والاعتبارات

على الرغم من أن عملية PECVD قوية، إلا أنها ليست حلاً عالميًا. إن فهم قيودها هو مفتاح استخدامها بفعالية.

تعقيد المعدات

تعتبر أنظمة PECVD أكثر تعقيدًا من بعض طرق الترسيب الأخرى. فهي تتطلب حجرة تفريغ متطورة، وأجهزة تحكم دقيقة في تدفق الغاز، ومصدر طاقة RF ثابت وشبكة مطابقة، مما قد يمثل استثمارًا رأسماليًا كبيرًا.

احتمالية تلف البلازما

يمكن للأيونات عالية الطاقة التي تجعل العملية فعالة جدًا أن تسبب أيضًا تلفًا للركيزة أو للغشاء النامي إذا لم يتم التحكم فيها بشكل صحيح. يعد تحسين طاقة البلازما وضغط الغاز أمرًا بالغ الأهمية لتحقيق التوازن بين معدل الترسيب وجودة الفيلم وتقليل العيوب الناجمة عن الأيونات.

التحكم في العملية أمر بالغ الأهمية

تعتبر الخصائص النهائية للغشاء المترسب - مثل الإجهاد والكثافة والتركيب الكيميائي - حساسة للغاية لمعايير العملية. يمكن أن تؤدي التغيرات الصغيرة في درجة الحرارة أو الضغط أو معدلات تدفق الغاز أو طاقة التردد اللاسلكي إلى تغيير النتيجة بشكل كبير، مما يتطلب تطويرًا وتحكمًا دقيقًا في العملية.

اتخاذ الخيار الصحيح لهدفك

يعتمد تحديد ما إذا كانت PECVD هي الأداة المناسبة على مادة وأداء متطلباتك المحددة بشكل كامل.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: تعتبر PECVD خيارًا مثاليًا لأن مصدر طاقتها القائم على البلازما يتجنب الحرارة العالية لـ CVD التقليدي.

- إذا كان تركيزك الأساسي هو الإنتاج على المستوى الصناعي: إن قدرة PECVD على التعامل مع الركائز ذات المساحات الكبيرة وتحقيق ترسيب سريع وموحد تجعلها مناسبة للغاية لتصنيع الخلايا الشمسية وشاشات العرض وأشباه الموصلات.

- إذا كان تركيزك الأساسي هو تحقيق خصائص غشاء محددة: توفر PECVD تحكمًا ممتازًا في إجهاد الغشاء والتصاقه وكثافته من خلال الضبط الدقيق لمعلمات البلازما والعملية الخاصة بها.

في نهاية المطاف، توفر PECVD طريقة قوية ومتعددة الاستخدامات لهندسة الأسطح المتقدمة عندما تكون القيود الحرارية وجودة الفيلم ذات أهمية قصوى.

جدول ملخص:

| الخطوة | الوصف | العناصر الأساسية |

|---|---|---|

| 1. إدخال الغاز | يتم إدخال غازات السلائف إلى حجرة تفريغ. | سيلان، أمونيا، نظام تفريغ |

| 2. توليد البلازما | يُنشئ مجال كهربائي بلازما منخفضة الحرارة. | طاقة التردد اللاسلكي، الأيونات التفاعلية، الجذور الحرة |

| 3. الانتشار والتفاعل السطحي | تنتقل الأنواع التفاعلية وتلتصق بالركيزة. | الامتزاز، تفاعلات كيميائية |

| 4. ترسيب ونمو الغشاء | يتشكل غشاء رقيق صلب طبقة تلو الأخرى على الركيزة. | نمو موحد، طبقات ذرية |

| 5. إزالة المنتجات الثانوية | يتم ضخ المنتجات الثانوية المتطايرة خارج الحجرة. | الامتزاز العكسي، ضخ التفريغ |

هل أنت مستعد لتعزيز إمكانيات مختبرك بحلول PECVD المتقدمة؟ من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران ذات درجة حرارة عالية مثل أنظمة CVD/PECVD الخاصة بنا. إن قدرتنا القوية على التخصيص العميق تلبي بدقة احتياجاتك التجريبية الفريدة لأشباه الموصلات والخلايا الشمسية والمزيد - مما يضمن جودة وكفاءة فائقة للفيلم. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف عملية PECVD الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة