تتركز المزايا الأساسية للفرن المستمر حول كفاءة الإنتاج بكميات كبيرة، وتكاليف التشغيل المنخفضة للوحدة الواحدة، واتساق العملية الفائق. على عكس الأفران الدفعية التي تعالج المواد في دفعات منفصلة، يقوم الفرن المستمر بتحريك المنتجات عبر مناطق تسخين وتبريد مختلفة في تدفق غير منقطع، مما يجعله مثاليًا للتصنيع المتكرر على نطاق واسع.

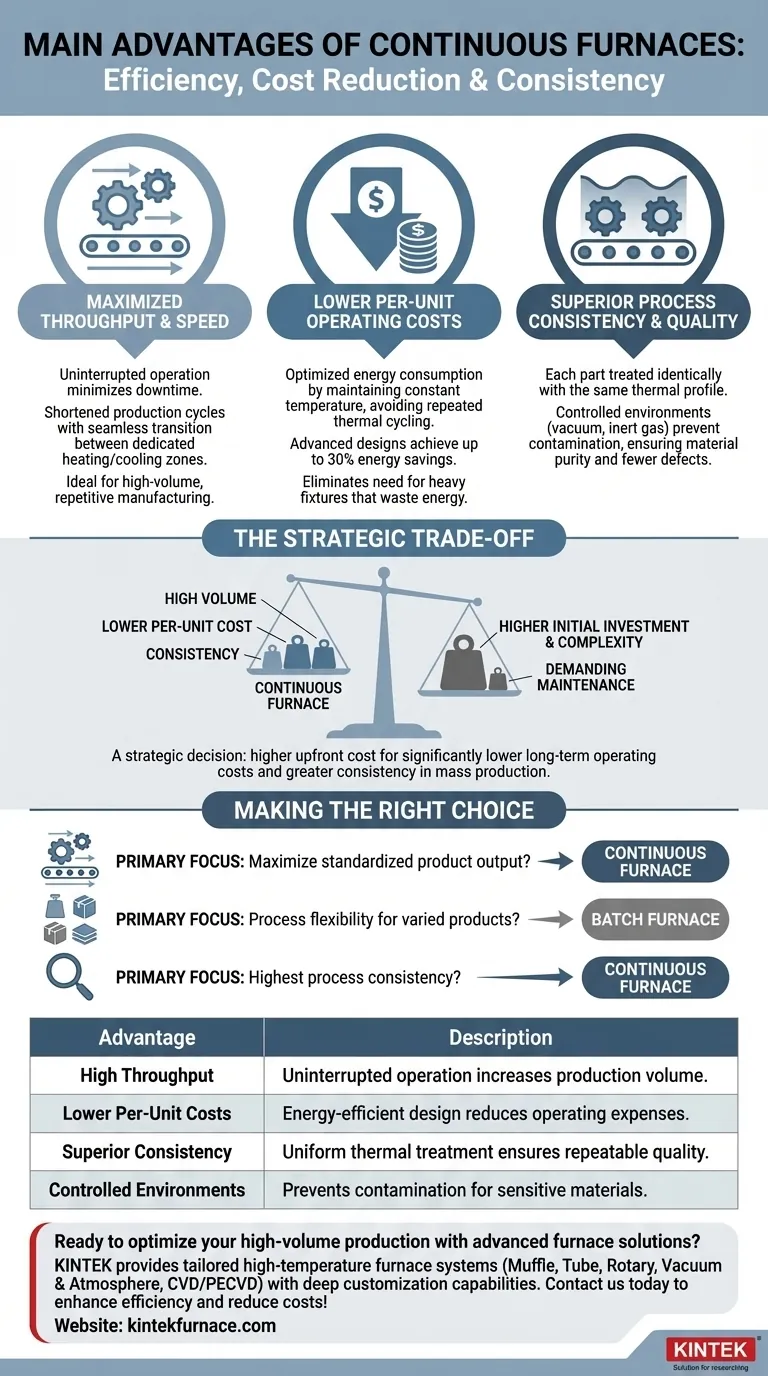

بينما توفر الأفران المستمرة إنتاجية وكفاءة طاقة لا مثيل لهما للإنتاج الضخم، فإن قيمتها مرتبطة مباشرة باستقرار العملية. إنها تمثل مقايضة استراتيجية: استثمار أولي أعلى مقابل تكاليف تشغيل أقل بكثير واتساق أكبر على أساس الوحدة.

تعظيم الإنتاجية وسرعة الإنتاج

المبدأ الأساسي لتصميم الفرن المستمر هو إزالة طبيعة البدء والتوقف في المعالجة الدفعية، مما يحقق مكاسب كبيرة في حجم الإنتاج.

قوة التشغيل المستمر

يعمل الفرن المستمر دون انقطاع. يقلل هذا التصميم من وقت التوقف المرتبط بالتحميل والتفريغ والتسخين والتبريد لغرفة كاملة، مما يزيد من إجمالي إنتاجية المنشأة.

دورات إنتاج أقصر

تم تصميم هذه الأنظمة بأقسام تسخين وتبريد مخصصة. عندما تتحرك الأجزاء عبر الفرن، فإنها تنتقل بسلاسة بين المناطق، مما يقلل بشكل كبير من الوقت الإجمالي المطلوب لمعالجة كل عنصر على حدة.

خفض تكاليف التشغيل للوحدة الواحدة

بالنسبة لخط إنتاج ثابت، يكون النموذج التشغيلي للفرن المستمر أكثر كفاءة بطبيعته من نظيره الدفعي.

تحسين استهلاك الطاقة

نظرًا لأن الفرن يحافظ على درجة حرارة ثابتة في مناطقه المختلفة، فإنه يتجنب الدورة كثيفة الاستهلاك للطاقة لتسخين كتلة حرارية كبيرة بشكل متكرر من درجة حرارة أقل. علاوة على ذلك، تلغي العديد من التصميمات الحاجة إلى تركيبات ثقيلة مثل السلال أو الرفوف، والتي قد تمتص وتبدد الطاقة الحرارية بخلاف ذلك.

يمكن لبعض التصميمات المتقدمة، مثل أفران الأجواء الخاضعة للتحكم، تحقيق توفير في الطاقة يصل إلى 30% مقارنة بالطرق التقليدية عن طريق تحسين الاحتفاظ بالحرارة وتوزيعها.

تعزيز اتساق العملية

يعالج الفرن المستمر كل جزء بشكل متطابق. يتعرض كل عنصر بشكل فردي لنفس الملف الحراري أثناء تحركه عبر النظام، مما يضمن مستوى من التوحيد والتكرارية يصعب تحقيقه في عملية دفعية كبيرة.

بيئات متحكم بها للنقاء

تعمل العديد من الأفران المستمرة في بيئة متحكم بها، مثل الفراغ أو جو غاز خامل. وهذا يمنع الأكسدة والتلوث والتفاعلات الكيميائية غير المرغوب فيها الأخرى، مما يؤدي إلى تحسين خصائص المواد وتقليل الأجزاء المرفوضة. وهذا أمر بالغ الأهمية في الصناعات الحساسة حيث النظافة وسلامة المواد لها أهمية قصوى.

فهم المقايضات: المستمر مقابل الدفعي

يعد اختيار الفرن المستمر قرارًا هندسيًا وماليًا مهمًا. مزاياه واضحة، لكنها تأتي مع مقايضات مهمة تجعله غير مناسب لبعض التطبيقات.

استثمار أولي وتعقيد أعلى

الأفران المستمرة أكثر تعقيدًا بشكل عام وتحمل تكلفة أولية أعلى بكثير للتركيب مقارنة بـ الأفران الدفعية. يتطلب تصميمها المعقد أنظمة تحكم أكثر تطوراً ومساحة مادية أكبر.

متطلبات صيانة دقيقة

تعني الطبيعة المستمرة لهذه الأنظمة أن أي توقف مكلف للغاية. تتطلب جدول صيانة صارمًا ومتكررًا لضمان الأداء الأمثل ومنع توقف الإنتاج غير المخطط له.

متى يكون الفرن الدفعي متفوقًا

يظل الفرن الدفعي الخيار الأفضل للعمليات التي تتطلب المرونة. إذا كنت بحاجة إلى معالجة مجموعة واسعة من المنتجات، أو تشغيل أوقات دورات مختلفة، أو تتطلب درجات حرارة متغيرة، فإن قدرة الفرن الدفعي على إعادة التكوين بسهولة بين الدفعات تعد ميزة حاسمة. كما أنها الخيار الواضح لتشغيل الإنتاج الأصغر أو عندما تكون تكلفة رأس المال الأولية هي القيد الأساسي.

اتخاذ القرار الصحيح لعمليتك

يعتمد القرار بين الفرن المستمر والفرن الدفعي بالكامل على أهداف الإنتاج المحددة وظروف التشغيل الخاصة بك.

- إذا كان تركيزك الأساسي هو زيادة الإنتاج لمنتج موحد: تم تصميم الفرن المستمر خصيصًا لهذا الدور، مما يوفر أقل تكلفة للوحدة على نطاق واسع.

- إذا كان تركيزك الأساسي هو مرونة العملية للمنتجات المتنوعة أو أحجام الدفعات: يوفر الفرن الدفعي التنوع للتكيف مع المتطلبات المتغيرة باستثمار أولي أقل بكثير.

- إذا كان تركيزك الأساسي هو تحقيق أعلى مستوى من اتساق العملية في الإنتاج الضخم: توفر المعالجة الحرارية المتكررة للفرن المستمر مراقبة جودة لا مثيل لها.

في النهاية، يتوافق أفضل خيار مع نقاط القوة التشغيلية الأساسية للفرن مع حجم الإنتاج واحتياجات العملية المحددة لديك.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| إنتاجية عالية | العملية المتواصلة تزيد من حجم الإنتاج عن طريق تقليل وقت التوقف. |

| تكاليف أقل للوحدة الواحدة | تصميم موفر للطاقة يقلل من نفقات التشغيل للتشغيل على نطاق واسع. |

| اتساق فائق | المعالجة الحرارية الموحدة تضمن جودة قابلة للتكرار وعيوبًا أقل. |

| بيئات متحكم بها | الفراغ أو الأجواء الخاملة تمنع التلوث للمواد الحساسة. |

هل أنت مستعد لتحسين إنتاجك بكميات كبيرة باستخدام حلول الأفران المتقدمة؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة أنظمة أفران عالية الحرارة مخصصة. تشمل مجموعة منتجاتنا، بما في ذلك أفران Muffle، الأنبوبية، الدوارة، أفران الفراغ والأجواء الخاضعة للتحكم، وأنظمة CVD/PECVD، وتُستكمل بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكننا تعزيز كفاءتك وتقليل التكاليف!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة