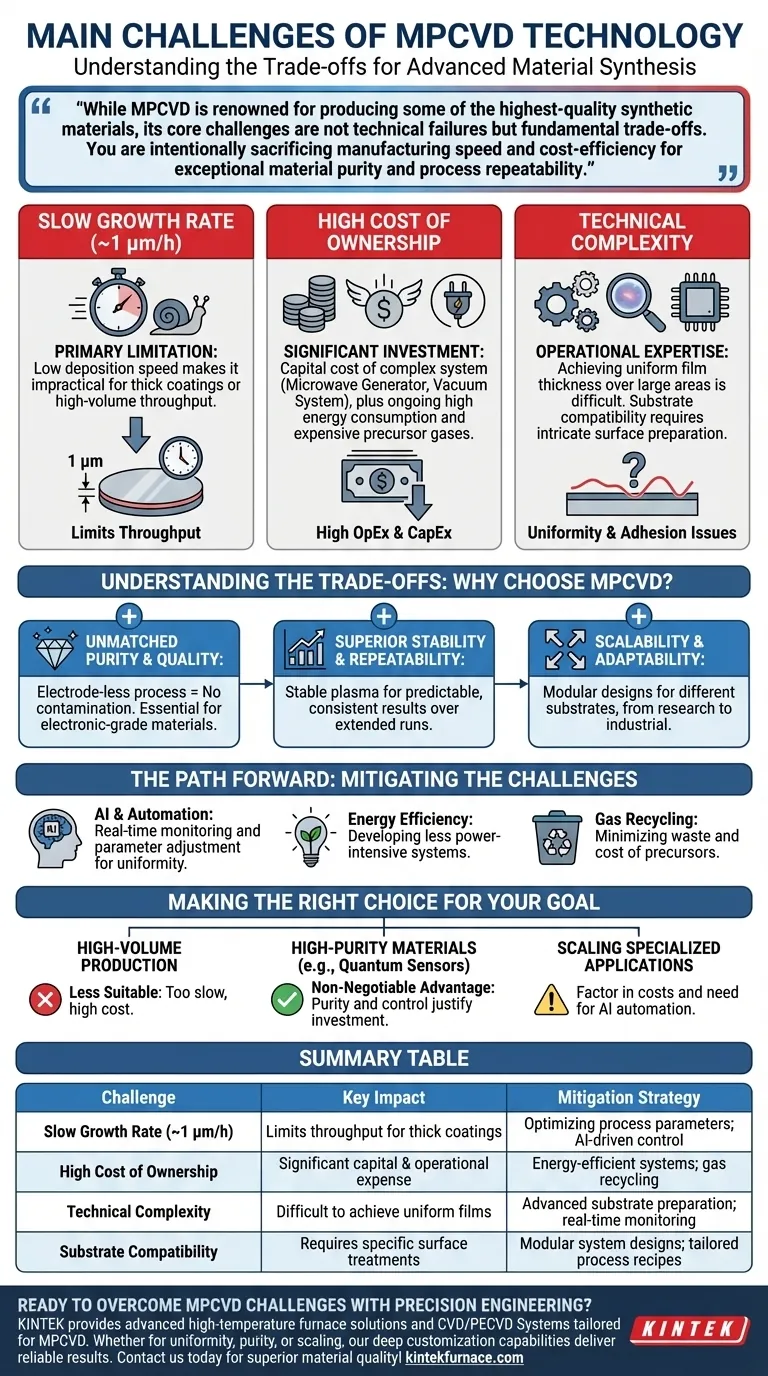

تتمحور التحديات الأساسية للترسيب بالبخار الكيميائي بالبلازما الميكروويفية (MPCVD) حول معدل نموها البطيء، وتكاليف تشغيلها الكبيرة، والتعقيد التقني المطلوب لتحقيق أغشية موحدة وعالية الجودة. تخلق هذه العوامل حاجزًا أمام الدخول وتحد من استخدامها في التطبيقات التي تفوق فيها فوائدها الفريدة - وهي النقاء والتحكم - العيوب من حيث السرعة والتكلفة.

في حين أن تقنية MPCVD مشهورة بإنتاج بعض المواد الاصطناعية الأعلى جودة، فإن تحدياتها الأساسية ليست إخفاقات تقنية بل مقايضات جوهرية. أنت تضحي عن قصد بسرعة التصنيع وكفاءة التكلفة من أجل نقاء مادي استثنائي وتكرار العملية.

تفكيك التحديات الأساسية

لتقييم تقنية MPCVD بشكل صحيح، يجب أن تفهم الآثار العملية لكل من عقباتها الرئيسية. هذه التحديات مترابطة، وتنبع من الفيزياء والمعدات المعقدة المطلوبة للعملية.

معضلة معدل النمو

القيود الأكثر ذكرًا لتقنية MPCVD هي معدل الترسيب البطيء، والذي غالبًا ما يكون حوالي 1 ميكرومتر في الساعة (μm/h).

على الرغم من كونه كافيًا للأغشية الرقيقة، إلا أن هذا المعدل أبطأ بكثير من طرق الترسيب بالبخار الكيميائي (CVD) الأخرى. وهذا يجعل تقنية MPCVD غير عملية للتطبيقات التي تتطلب طبقات سميكة أو إنتاجية عالية الحجم.

التكلفة العالية للملكية

الاستثمار المالي لتقنية MPCVD كبير ويمتد إلى ما وراء الشراء الأولي.

تشمل محركات التكلفة الرئيسية السعر المرتفع للنظام نفسه، الذي يحتوي على مكونات معقدة مثل مولد الميكروويف ونظام تفريغ عالي الجودة. تشمل النفقات المستمرة استهلاكًا كبيرًا للطاقة، وغازات بادئة باهظة الثمن، وصيانة دورية بواسطة فنيين مهرة.

التعقيد التشغيلي والتقني

تشغيل نظام MPCVD ليس عملية "التوصيل والتشغيل". إنه يتطلب مستوى عالٍ من الخبرة لإدارة معلماته الحساسة.

إحدى العقبات التشغيلية الرئيسية هي تحقيق سماكة غشاء موحدة، خاصة على الركائز ذات المساحة الكبيرة. علاوة على ذلك، يعد التوافق مع الركيزة مشكلة مستمرة، وغالبًا ما يتطلب تحضيرًا سطحيًا معقدًا ومخصصًا للمادة لضمان التصاق ونمو الغشاء المناسبين.

فهم المقايضات: لماذا تختار MPCVD؟

على الرغم من هذه التحديات الكبيرة، تظل تقنية MPCVD تقنية سائدة في المجالات عالية المخاطر. والسبب هو أن عيوبها هي الوجه الآخر لأعظم نقاط قوتها.

نقاء وجودة لا مثيل لهما

تقنية MPCVD هي عملية خالية من الأقطاب الكهربائية. يتم توليد البلازما بواسطة الميكروويف، مما يعني عدم وجود أقطاب كهربائية داخلية يمكن أن تتدهور وتلوث الغشاء.

هذه الميزة الواحدة حاسمة لإنتاج مواد عالية النقاء بشكل استثنائي، مثل الماس من الدرجة الإلكترونية أو الجرافين، حيث يمكن للشوائب الضئيلة أن تدمر أداء الجهاز.

استقرار وتكرار متفوقان

تُعرف هذه التقنية بكونها عملية ترسيب مستقرة وقابلة للتكرار. بمجرد ضبط العملية، يمكن لنظام MPCVD أن يعمل لفترات طويلة، مما ينتج نتائج متسقة من دفعة إلى أخرى.

هذه الموثوقية غير قابلة للتفاوض للبحث العلمي والتصنيع الصناعي، حيث تكون النتائج المتوقعة ضرورية.

قابلية التوسع والتكيف

تتميز أنظمة MPCVD الحديثة بتصميم معياري وقابل للتوسع. يتيح ذلك تكييفها لأحجام وتكوينات ركائز مختلفة، ونقل عملية من مختبر الأبحاث إلى خط إنتاج صناعي متخصص.

الطريق إلى الأمام: تخفيف التحديات

يعمل القطاع بنشاط على معالجة قيود MPCVD من خلال التطورات التكنولوجية، مما يجعل العملية أكثر سهولة وكفاءة.

معالجة التوحيد باستخدام الذكاء الاصطناعي

لحل مشكلة توحيد الغشاء على مساحات كبيرة، تدمج الأنظمة الجديدة الأتمتة والذكاء الاصطناعي (AI). يمكن لهذه الأنظمة الذكية مراقبة الترسيب في الوقت الفعلي وتعديل معلمات العملية لضمان طلاء متسق.

معالجة الإنتاجية والتكلفة

يركز البحث على تطوير أنظمة ميكروويف أكثر كفاءة في استخدام الطاقة لتقليل تكاليف التشغيل. وفي الوقت نفسه، تبذل جهود لتحديد غازات بادئة بديلة وأقل تكلفة وتنفيذ أنظمة إعادة تدوير الغاز لتقليل النفايات والتكاليف.

اتخاذ القرار الصحيح لهدفك

يجب أن يعتمد قرار استخدام تقنية MPCVD على فهم واضح للهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة أو الطلاءات للأغراض العامة: فإن معدل النمو البطيء والتكلفة العالية لتقنية MPCVD تجعلها خيارًا أقل ملاءمة مقارنة بتقنيات الترسيب الأسرع والأكثر اقتصادية.

- إذا كان تركيزك الأساسي هو الأبحاث المتطورة أو تصنيع المواد عالية النقاء (مثل الماس من الدرجة الإلكترونية، وأجهزة الاستشعار الكمومية): فإن التحكم الفائق والنقاء والتكرار لتقنية MPCVD هي مزايا غير قابلة للتفاوض تبرر الاستثمار والتعقيد.

- إذا كان تركيزك الأساسي هو توسيع نطاق تطبيق متخصص إلى المستوى الصناعي: يجب أن تأخذ في الاعتبار تكاليف رأس المال المرتفعة والحاجة إلى أتمتة العمليات (مثل التحكم بالذكاء الاصطناعي) للتغلب على تحديات التوحيد والتكرار على الركائز الأكبر.

إن فهم هذا التوازن بين الدقة والتطبيق العملي هو المفتاح للاستفادة من تقنية MPCVD بفعالية.

جدول ملخص:

| التحدي | التأثير الرئيسي | استراتيجية التخفيف |

|---|---|---|

| معدل النمو البطيء (~1 ميكرومتر/ساعة) | يحد من الإنتاجية للطلاءات السميكة | تحسين معلمات العملية؛ التحكم المدفوع بالذكاء الاصطناعي |

| التكلفة العالية للملكية | نفقات رأسمالية وتشغيلية كبيرة | أنظمة موفرة للطاقة؛ إعادة تدوير الغاز |

| التعقيد التقني | صعوبة تحقيق أغشية موحدة | تحضير الركيزة المتقدم؛ مراقبة في الوقت الفعلي |

| التوافق مع الركيزة | يتطلب معالجات سطحية محددة | تصاميم أنظمة معيارية؛ وصفات عمليات مخصصة |

هل أنت مستعد للتغلب على تحديات MPCVD بهندسة دقيقة؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية ومصممة خصيصًا للتطبيقات الصعبة مثل MPCVD. يكتمل خط إنتاجنا - بما في ذلك الأفران ذات القبو، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD - بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تعالج مشكلات التوحيد، أو توسيع نطاق العمليات، أو تحسين النقاء، فإننا نقدم نتائج موثوقة وقابلة للتكرار.

اتصل بنا اليوم (#ContactForm) لمناقشة كيف يمكن لخبرتنا أن تساعدك في تحقيق جودة مواد فائقة وكفاءة في العمليات!

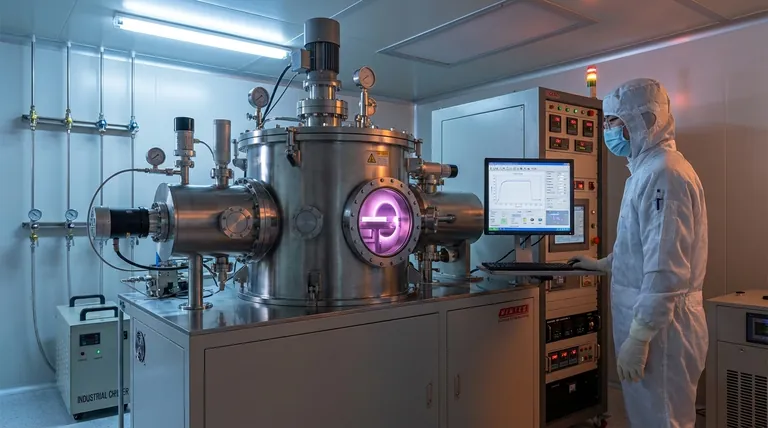

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي الميزات الرئيسية لأفران الأنابيب لترسيب البخار الكيميائي (CVD) لمعالجة المواد ثنائية الأبعاد؟ أطلق العنان للتخليق الدقيق للحصول على مواد فائقة

- ما هي عملية تصنيع ثنائيات الكالكوجينيدات المعدنية الانتقالية (TMDs) باستخدام أفران الأنابيب بالترسيب الكيميائي للبخار (CVD)؟ إتقان نمو الأغشية الرقيقة عالية الجودة

- ما هي مزايا أنظمة التلبيد (Sintering) باستخدام أفران الأنابيب لترسيب البخار الكيميائي (CVD)؟ تحقيق سيطرة فائقة على المواد والنقاء

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما هي الهياكل المتغايرة ثنائية الأبعاد وكيف يتم إنشاؤها باستخدام أفران أنبوبية ثنائية الأبعاد؟| حلول KINTEK