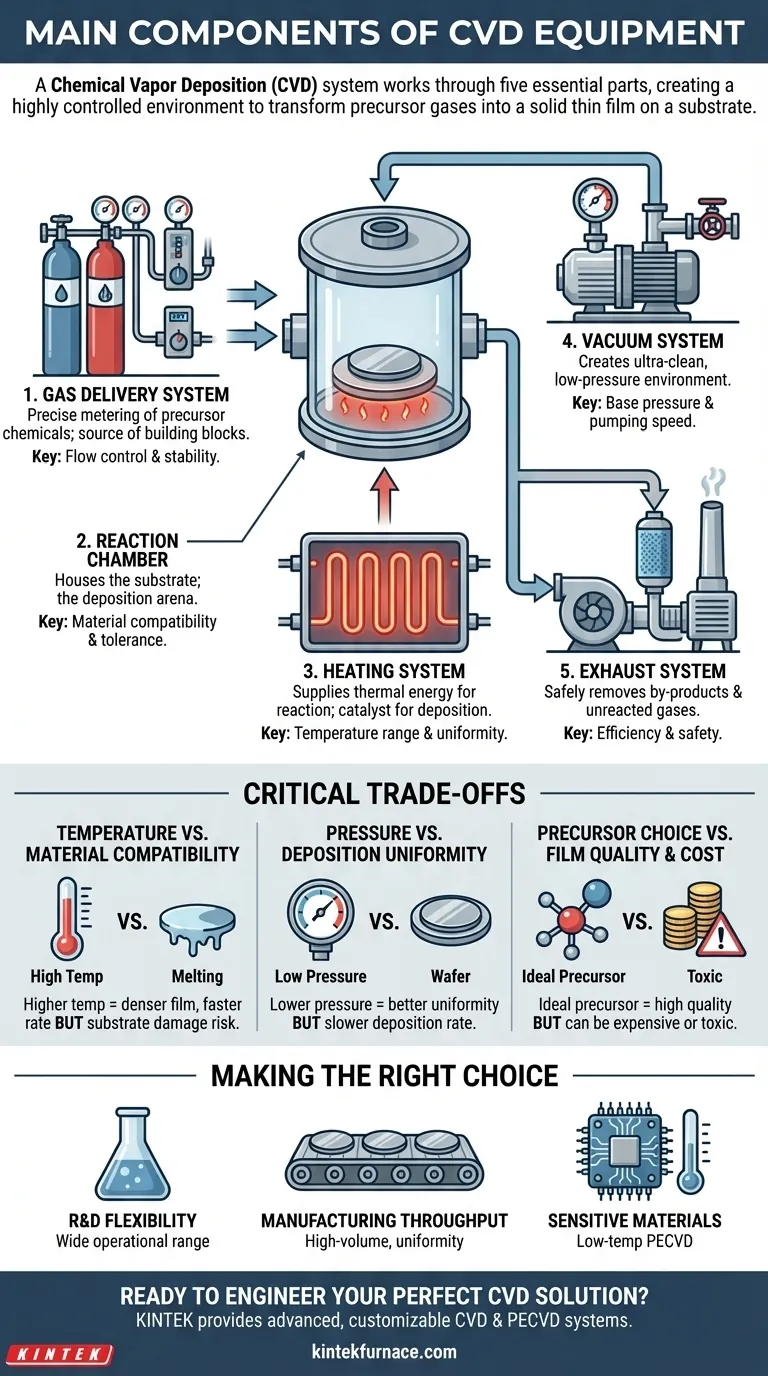

في جوهره، يتكون نظام الترسيب الكيميائي للبخار (CVD) من خمسة أجزاء أساسية تعمل بتناغم: نظام توصيل الغاز، غرفة التفاعل، مصدر طاقة للتسخين، نظام تفريغ، ونظام عادم. تخلق هذه المكونات بيئة شديدة التحكم لتحويل الغازات الكيميائية المتطايرة، المعروفة باسم السلائف، إلى غشاء رقيق صلب وعالي الأداء على سطح مادة، تسمى الركيزة.

جهاز CVD ليس مجرد مجموعة من الأجهزة. إنه أداة دقيقة مصممة للتحكم في تفاعل كيميائي على المستوى الذري، حيث يلعب كل مكون دورًا حاسمًا في إدارة رحلة جزيئات السلائف من أسطوانة الغاز إلى طبقة صلبة على الركيزة.

كيف تعمل المكونات بتناغم

يكشف فهم وظيفة كل مكون عن كيفية تحقيق عملية CVD لدقتها الملحوظة. تم تصميم النظام بأكمله للتحكم بدقة في البيئة وتدفق المواد لبناء غشاء رقيق، طبقة واحدة من الذرات أو الجزيئات في كل مرة.

نظام توصيل الغاز: مصدر اللبنات الأساسية

تبدأ العملية بـ السلائف—غازات متخصصة أو سوائل مبخرة تحتوي على الذرات اللازمة للغشاء النهائي.

نظام توصيل الغاز مسؤول عن تخزين هذه المواد الكيميائية المتطايرة وتوصيلها إلى غرفة التفاعل. يستخدم وحدات تحكم تدفق الكتلة لقياس تدفق كل غاز بدقة قصوى، مما يضمن أن "الوصفة" الكيميائية دقيقة.

غرفة التفاعل: ساحة الترسيب

غرفة التفاعل هي وعاء محكم الإغلاق ومتين يضم الركيزة (المادة المراد طلاؤها). هذا هو قلب النظام حيث يتم الترسيب.

تم تصميم الغرف لتحمل درجات الحرارة العالية وظروف التفريغ مع ضمان بيئة نظيفة وخاملة، مما يمنع التلوث الذي قد يدمر الغشاء النهائي.

نظام الطاقة والتسخين: محفز التفاعل

لكي تتفاعل السلائف وتشكل غشاءً، تحتاج إلى طاقة. في معظم أنظمة CVD، يتم توفير هذه الطاقة بواسطة فرن عالي الحرارة أو عناصر تسخين تسخن الركيزة.

تعمل هذه الطاقة الحرارية على كسر الروابط الكيميائية في جزيئات السلائف، مما يسمح للذرات المطلوبة بالترسب على سطح الركيزة الساخن. يمكن أن تتراوح درجات الحرارة من 200 درجة مئوية إلى أكثر من 1500 درجة مئوية، اعتمادًا على العملية المحددة.

نظام التفريغ: خلق بيئة نظيفة

يتم إجراء CVD تحت التفريغ لسببين حاسمين. أولاً، تزيل مضخة التفريغ الهواء والملوثات الجوية الأخرى من الغرفة، مما يخلق بيئة نظيفة للغاية.

ثانيًا، يضمن التشغيل عند ضغط أقل بكثير من الغلاف الجوي أن جزيئات غاز السلائف يمكن أن تنتقل إلى سطح الركيزة بأقل قدر من التصادمات، مما يعزز غشاءً أكثر تجانسًا وجودة أعلى.

نظام العادم وإدارة الغاز: ضمان النقاء والسلامة

عند حدوث التفاعل الكيميائي، فإنه ينتج ليس فقط الغشاء المطلوب ولكن أيضًا منتجات ثانوية غازية.

يزيل نظام العادم، الذي غالبًا ما يشتمل على مضخات وأجهزة تنقية، هذه المنتجات الثانوية وأي غازات سلائف غير متفاعلة من الغرفة بأمان. وهذا يمنعها من التدخل في التفاعل ويعادل المواد الخطرة المحتملة قبل تهويتها.

فهم المقايضات الحاسمة

أداء نظام CVD هو توازن مستمر بين العوامل المتنافسة. غالبًا ما يتطلب تحسين معلمة واحدة حل وسط في معلمة أخرى، وفهم هذه المقايضات هو مفتاح إتقان العملية.

درجة الحرارة مقابل توافق المواد

تؤدي درجات الحرارة المرتفعة عمومًا إلى أغشية أكثر كثافة ونقاءً ومعدلات ترسيب أسرع. ومع ذلك، يجب أن تكون الركيزة قادرة على تحمل درجات الحرارة هذه دون ذوبان أو تشوه أو تلف. هذا قيد أساسي عند اختيار عملية الترسيب.

الضغط مقابل تجانس الترسيب

يؤدي خفض الضغط داخل الغرفة إلى تحسين مسار المسار الحر المتوسط لجزيئات الغاز، مما يؤدي إلى تجانس أفضل للغشاء عبر الركيزة بأكملها. المقايضة هي أن الضغوط المنخفضة يمكن أن تبطئ بشكل كبير معدل الترسيب، مما يؤثر على إنتاجية التصنيع.

اختيار السلائف مقابل جودة الغشاء والتكلفة

اختيار المادة الكيميائية السلائف أساسي. السلائف المثالية مستقرة بما يكفي ليتم توصيلها ولكنها تفاعلية بما يكفي عند درجة الحرارة المطلوبة. ومع ذلك، يمكن أن تكون السلائف عالية الأداء باهظة الثمن أو سامة أو صعبة التعامل، مما يخلق مقايضة بين جودة الغشاء وتكلفة العملية وسلامة التشغيل.

اتخاذ القرار الصحيح لهدفك

يرتبط تكوين نظام CVD ارتباطًا مباشرًا بالتطبيق المقصود. يعتمد الإعداد المثالي كليًا على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو البحث والتطوير: فأنت بحاجة إلى نظام مرن للغاية مع نطاق تشغيل واسع لدرجة الحرارة والضغط وكيمياء الغاز لاستكشاف مواد وعمليات جديدة.

- إذا كان تركيزك الأساسي هو التصنيع بكميات كبيرة: فإن أولويتك هي نظام مُحسّن للإنتاجية والتكرارية والتجانس الاستثنائي، غالبًا مع معالجة الرقائق الآلية.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة (مثل البلاستيك أو بعض الإلكترونيات): فأنت بحاجة إلى نوع منخفض الحرارة مثل CVD المعزز بالبلازما (PECVD)، والذي يستخدم مصدر طاقة RF لتكملة الطاقة الحرارية.

من خلال فهم كيفية عمل هذه المكونات الأساسية وتفاعلها، تكتسب القدرة على التحكم في بيئة الترسيب، وفي النهاية، هندسة خصائص مادتك النهائية.

جدول الملخص:

| المكون | الوظيفة الأساسية | اعتبار رئيسي |

|---|---|---|

| نظام توصيل الغاز | قياس وتوصيل دقيق للمواد الكيميائية السلائف. | دقة التحكم في التدفق واستقرار السلائف. |

| غرفة التفاعل | تضم الركيزة وتوفر بيئة محكمة للترسيب. | توافق المواد وتحمل درجة الحرارة/الضغط. |

| نظام التسخين | يوفر الطاقة الحرارية لتحفيز التفاعل الكيميائي. | نطاق درجة الحرارة، التجانس، ومعدل التسخين. |

| نظام التفريغ | يخلق بيئة خالية من الملوثات ومنخفضة الضغط. | مستوى الضغط الأساسي وسرعة الضخ. |

| نظام العادم | يزيل بأمان المنتجات الثانوية للتفاعل والغازات غير المتفاعلة. | الكفاءة والسلامة (مثل تنقية الغازات الخطرة). |

هل أنت مستعد لتصميم حل CVD المثالي الخاص بك؟

فهم المكونات هو الخطوة الأولى؛ دمجها في نظام يلبي أهداف البحث أو الإنتاج الفريدة الخاصة بك هو الخطوة التالية. تتفوق KINTEK في هذا.

من خلال الاستفادة من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة CVD و PECVD متقدمة. تتيح لنا قدرتنا العميقة على التخصيص تكييف الأنظمة بدقة لتلبية متطلباتك المحددة، سواء كنت بحاجة إلى:

- مرونة البحث والتطوير: نظام بنطاق تشغيل واسع لاستكشاف مواد جديدة.

- إنتاجية التصنيع: نظام مُحسّن للإنتاج بكميات كبيرة ومتجانسة.

- طلاء بدرجة حرارة منخفضة: نظام PECVD للركائز الحساسة.

دعنا نناقش كيف يمكننا بناء نظام CVD يوفر خصائص الغشاء الدقيقة التي تحتاجها. اتصل بخبرائنا اليوم للحصول على استشارة.

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق