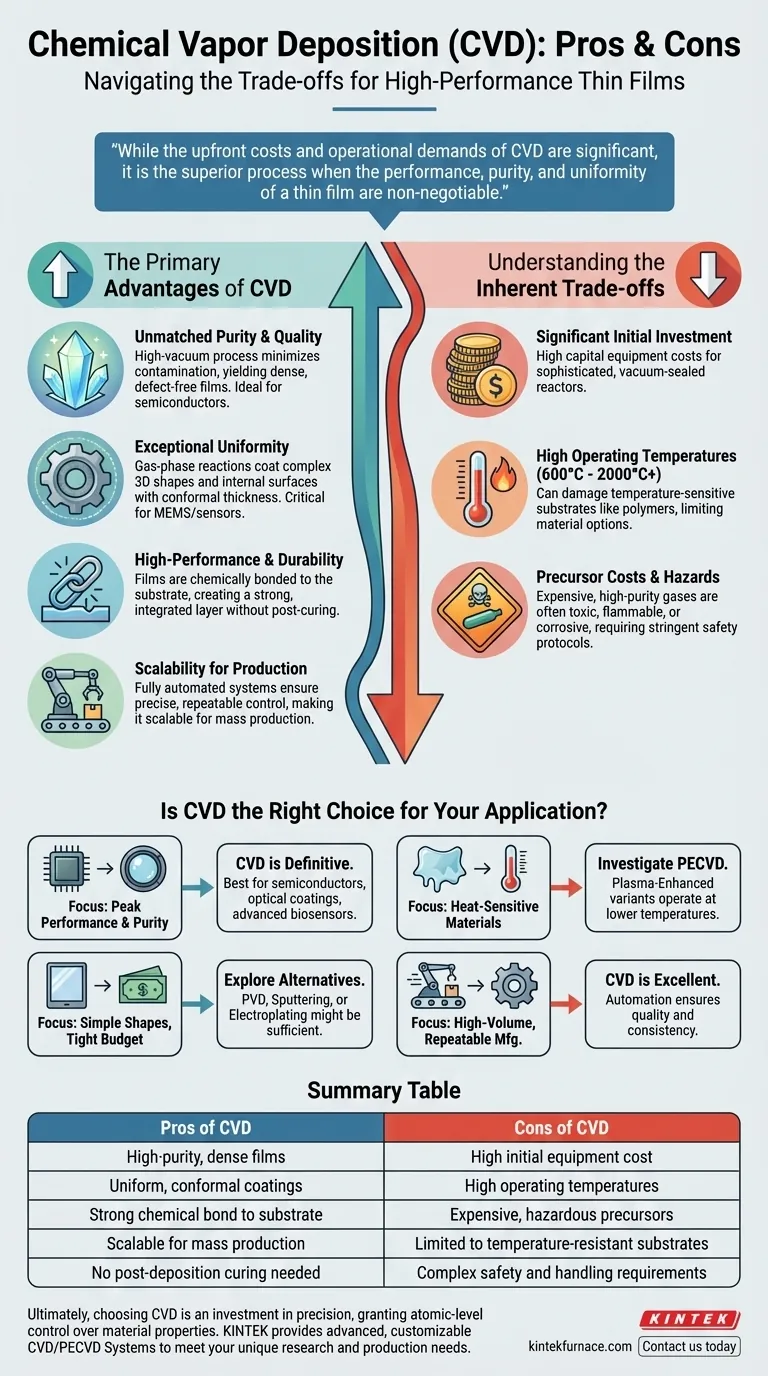

في جوهر الأمر، الميزة الأساسية للترسيب الكيميائي للبخار (CVD) هي قدرته على إنتاج أغشية رقيقة عالية النقاء وموحدة ومتينة بشكل استثنائي، تكون مرتبطة كيميائيًا بالركيزة. ومع ذلك، تأتي هذه الفوائد على حساب التكلفة العالية للاستثمار الأولي في المعدات، والمواد الأولية باهظة الثمن والتي قد تكون خطرة، ودرجات حرارة التشغيل العالية التي يمكن أن تحد من أنواع الركائز التي يمكنك استخدامها.

بينما تكون التكاليف الأولية والمتطلبات التشغيلية للترسيب الكيميائي للبخار كبيرة، إلا أنها العملية المتفوقة عندما يكون أداء الغشاء الرقيق ونقاوته وتجانسه غير قابل للتفاوض لنجاح المنتج النهائي.

المزايا الأساسية لـ CVD

لفهم ما إذا كان CVD مناسبًا لك، من الضروري النظر إلى ما هو أبعد من قائمة بسيطة من الإيجابيات والسلبيات وفحص النتائج المحددة التي تقدمها العملية. إنها طريقة مفضلة للعديد من التطبيقات عالية الأداء لعدة أسباب رئيسية.

نقاء وجودة لا مثيل لهما

نظرًا لأن CVD يتم في غرفة مفرغة عالية، يتم تقليل التلوث من الغلاف الجوي. تستخدم العملية غازات أولية عالية النقاء لترسيب المواد جزيءًا بجزيء، مما ينتج عنه فيلم كثيف وخالٍ من العيوب بجودة فائقة.

هذا المستوى من التحكم هو السبب في أن CVD عملية أساسية في صناعة أشباه الموصلات، حيث يمكن حتى للشوائب الدقيقة أن تدمر شريحة إلكترونية دقيقة.

توحيد استثنائي عبر الأسطح

على عكس طرق الترسيب المباشر (مثل الرش)، تتضمن CVD تفاعلات في الطور الغازي. تتدفق الغازات الأولية حول الركيزة، مما يسمح بحدوث التفاعل الكيميائي بالتساوي عبر جميع المناطق المكشوفة، بما في ذلك الأشكال ثلاثية الأبعاد المعقدة والأسطح الداخلية.

يؤدي هذا إلى إنشاء طلاء متوافق للغاية بسمك موحد، وهو أمر بالغ الأهمية لمكونات مثل أجهزة الاستشعار والأنظمة الكهروميكانيكية الدقيقة (MEMS).

أداء ومتانة عالية

الحرف "C" في CVD يرمز إلى "كيميائي"، مما يعني أن الفيلم ليس مجرد طبقة مطلية؛ بل هو مرتبط كيميائيًا بسطح الركيزة. وهذا يخلق طبقة قوية ومتينة بشكل لا يصدق تصبح جزءًا لا يتجزأ من المكون.

تترسب الأغشية الناتجة في حالتها النهائية والمستقرة ولا تتطلب عملية معالجة منفصلة، مما يبسط الإنتاج.

قابلية التوسع للإنتاج بكميات كبيرة

أنظمة CVD الحديثة مؤتمتة بالكامل، مما يسمح بالتحكم الدقيق والمتكرر في درجة الحرارة والضغط وتدفق الغاز.

بمجرد إتقان وصفة العملية، يمكن تنفيذها بشكل متكرر بأقل قدر من التباين، مما يجعل CVD قابلة للتوسع بشكل كبير للإنتاج الضخم للمكونات عالية الأداء المستخدمة في الإلكترونيات الاستهلاكية، وأجهزة استشعار السيارات، والأجهزة الذكية.

فهم المقايضات المتأصلة

الأداء العالي لـ CVD هو نتيجة عملية معقدة وتتطلب الكثير من الموارد. إن إدراك هذه المقايضات أمر بالغ الأهمية لاتخاذ قرار مستنير.

استثمار أولي كبير

مفاعلات CVD هي آلات متطورة يجب أن تحافظ على فراغ عالٍ، وتتعامل مع مخاليط غازية دقيقة، وتعمل في درجات حرارة قصوى. تترجم هذه التعقيدات مباشرة إلى تكاليف رأسمالية عالية للمعدات.

بالنسبة للمشاريع صغيرة النطاق أو التطبيقات التي يكون فيها "جيد بما فيه الكفاية" مقبولاً، يمكن أن يكون الاستثمار الأولي لنظام CVD صناعي باهظًا.

درجات حرارة تشغيل عالية

تتطلب عمليات CVD التقليدية غالبًا درجات حرارة للركيزة تتراوح من 600 درجة مئوية إلى أكثر من 2000 درجة مئوية لحدوث التفاعلات الكيميائية الضرورية.

يمكن أن تتسبب هذه الحرارة في تلف أو تشوه الركائز الحساسة للحرارة مثل البوليمرات أو بعض المعادن ذات نقطة الانصهار المنخفضة، مما يحد بشكل كبير من المواد التي يمكنك طلاؤها.

تكاليف ومخاطر المواد الأولية

الغازات المتخصصة عالية النقاء المستخدمة كمواد أولية في CVD غالبًا ما تكون باهظة الثمن. يمكن أن تكون تكاليفها عاملاً مهمًا في السعر الإجمالي لكل قطعة.

علاوة على ذلك، فإن العديد من هذه المواد الأولية سامة أو قابلة للاشتعال أو مسببة للتآكل. وهذا يتطلب بروتوكولات سلامة صارمة، ومعدات مناولة متخصصة، وأنظمة قوية لإدارة العادم، مما يزيد من التعقيد التشغيلي والتكلفة.

هل CVD هو الخيار الصحيح لتطبيقك؟

يعتمد قرار استخدام CVD بالكامل على متطلباتك الفنية المحددة وأهداف عملك. استخدم هذه النقاط كدليل.

- إذا كان تركيزك الأساسي هو ذروة الأداء ونقاء المواد: CVD هو الخيار الأمثل لإنشاء الأغشية عالية الجودة المطلوبة لأشباه الموصلات، والطلاءات البصرية، والمستشعرات الحيوية المتقدمة.

- إذا كان تركيزك الأساسي هو طلاء أشكال بسيطة بميزانية محدودة: قد تكون التكلفة العالية والتعقيد في CVD مبالغًا فيها؛ يجب عليك استكشاف بدائل مثل الترسيب الفيزيائي للبخار (PVD)، أو الرش، أو الطلاء الكهربائي.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: CVD التقليدي عالي الحرارة غير مناسب. يجب عليك البحث في المتغيرات ذات درجة الحرارة المنخفضة مثل CVD المعزز بالبلازما (PECVD) لتجنب إتلاف الركيزة الخاصة بك.

- إذا كان تركيزك الأساسي هو التصنيع بكميات كبيرة وقابل للتكرار: بمجرد إنشاء العملية، فإن أتمتة CVD تجعلها ممتازة للإنتاج القابل للتطوير حيث لا يمكن المساومة على الجودة والاتساق.

في النهاية، اختيار CVD هو استثمار في الدقة، مما يمنحك تحكمًا على المستوى الذري في خصائص المواد الخاصة بك حيثما يكون الأمر أكثر أهمية.

جدول الملخص:

| إيجابيات CVD | سلبيات CVD |

|---|---|

| أغشية عالية النقاء وكثيفة | تكلفة أولية عالية للمعدات |

| طلاءات موحدة ومتوافقة | درجات حرارة تشغيل عالية |

| رابطة كيميائية قوية بالركيزة | مواد أولية باهظة الثمن وخطرة |

| قابلة للتوسع للإنتاج الضخم | مقتصرة على الركائز المقاومة للحرارة |

| لا حاجة للمعالجة بعد الترسيب | متطلبات سلامة ومناولة معقدة |

هل تحتاج إلى حل CVD عالي الأداء مصمم خصيصًا لمتطلباتك الفريدة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك أنظمة CVD/PECVD المتخصصة لدينا. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية احتياجاتك التجريبية والإنتاجية بدقة، سواء كنت تعمل مع أشباه الموصلات أو MEMS أو الطلاءات البصرية. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز عملية ترسيب الأغشية الرقيقة لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات