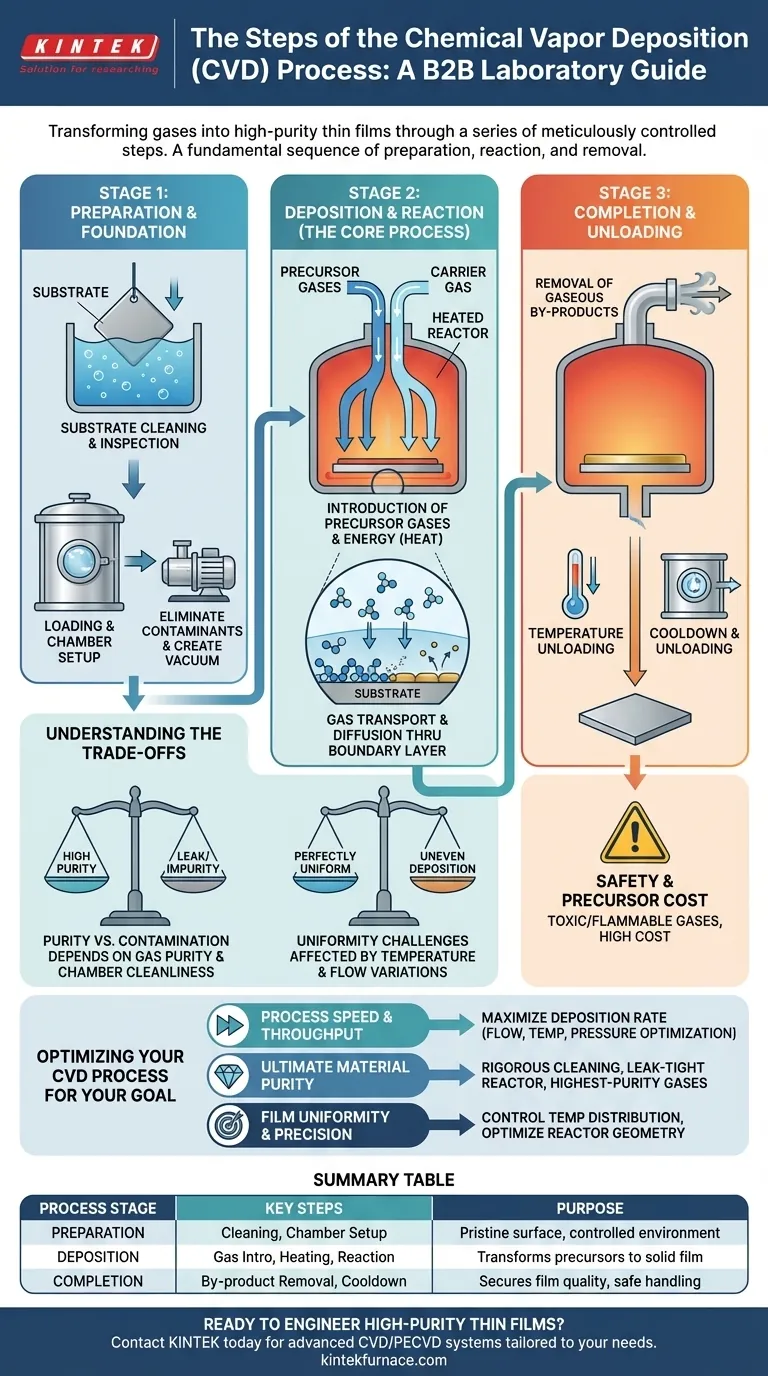

في جوهرها، عملية الترسيب الكيميائي للبخار (CVD) هي سلسلة من الخطوات التي يتم التحكم فيها بدقة لتحويل الغازات إلى غشاء رقيق صلب وعالي النقاء على جسم مستهدف. يتضمن التسلسل الأساسي تحضير ركيزة، وإدخال غازات بادئة تفاعلية إلى غرفة مسخنة، وتحفيز تفاعل كيميائي يودع مادة صلبة على الركيزة، وإزالة المنتجات الثانوية الغازية.

المبدأ الأساسي لعملية CVD لا يقتصر فقط على طلاء السطح؛ بل يتعلق بهندسة مادة بدقة من الألف إلى الياء، طبقة جزيئية واحدة في كل مرة. فهم كل خطوة يعني فهم كيفية التحكم في الخصائص النهائية للفيلم المترسب.

المرحلة التأسيسية: الإعداد

قبل أن يحدث أي ترسيب، يجب إعداد البيئة والركيزة بشكل مثالي. تحدد هذه المرحلة أساس التصاق وجودة الفيلم النهائي.

تنظيف وفحص الركيزة

الخطوة الأولى هي التنظيف الصارم للركيزة، وهي المادة المراد طلاؤها. أي ملوثات، مثل الزيوت أو الغبار المجهري، ستمنع الفيلم من الالتصاق بشكل صحيح ويمكن أن تدخل الشوائب. غالبًا ما يتضمن ذلك حمامات كيميائية وفحصًا لضمان سطح نقي.

التحميل وإعداد الغرفة

توضع الركيزة النظيفة داخل مفاعل CVD، وهو غرفة يتم التحكم فيها بدرجة عالية. يتم إغلاق الغرفة وتفريغها، وغالبًا ما يتم إنشاء فراغ أو حالة جوية محددة، للتخلص من الجسيمات التفاعلية غير المرغوب فيها مثل الأكسجين.

قلب العملية: تفاعل الغاز والترسيب

هنا يحدث التحول من الغاز إلى الصلب. إنه توازن دقيق بين ظواهر النقل والتفاعلات الكيميائية التي يتم التحكم فيها بواسطة درجة الحرارة والضغط وتدفق الغاز.

إدخال الغازات البادئة

يتم إدخال غازات محددة، تُعرف باسم البادئات (Precursors)، إلى المفاعل بمعدل تدفق متحكم فيه. هذه هي الجزيئات التي تحتوي على الذرات المطلوبة في الفيلم النهائي. غالبًا ما يتم خلطها مع غاز حامل (Carrier Gas) (مثل الأرجون أو الهيدروجين) الذي يساعد في نقل البادئات إلى الركيزة.

دور الطاقة

يتم تسخين المفاعل إلى درجات حرارة دقيقة، وغالبًا ما تكون عالية جدًا. توفر هذه الطاقة الحرارية طاقة التنشيط اللازمة لكسر الروابط الكيميائية داخل جزيئات البادئة، مما يجعلها تفاعلية.

نقل الغاز إلى الركيزة

تتدفق غازات البادئة نحو الركيزة. مباشرة فوق سطح الركيزة توجد طبقة رقيقة ثابتة من الغاز تُعرف باسم الطبقة الحدودية (Boundary Layer). يجب أن تنتشر الأنواع التفاعلية عبر هذه الطبقة للوصول إلى السطح.

الامتزاز والتفاعل السطحي

بمجرد وصول الأنواع التفاعلية إلى الركيزة، فإنها تلتصق بالسطح في عملية تسمى الامتزاز (Adsorption). غالبًا ما يعمل السطح الساخن نفسه كمحفز، مما يدفع التفاعل الكيميائي النهائي الذي يشكل الفيلم الصلب ويطلق المنتجات الثانوية المتطايرة.

النتيجة: نمو الفيلم وإكمال العملية

ينتج عن التفاعل الناجح تكوين فيلم صلب. تكتمل العملية بخطوات لضمان استقرار الفيلم والإزالة الآمنة للجزء المطلي.

بناء الفيلم، طبقة تلو الأخرى

تتراكم المادة الصلبة الناتجة عن التفاعل السطحي، مكونة فيلمًا رقيقًا وكثيفًا وموحدًا. يتم التحكم في سماكة هذا الفيلم بدقة من خلال إدارة وقت الترسيب ودرجة الحرارة ومعدلات تدفق الغاز.

إزالة المنتجات الثانوية الغازية

تنتج التفاعلات الكيميائية مواد صلبة مرغوبة ولكنها تنتج أيضًا منتجات ثانوية (By-products) غازية غير مرغوب فيها. يجب استنفاد هذه باستمرار من الغرفة لمنعها من تلويث الفيلم أو التدخل في عملية الترسيب.

التبريد والتفريغ

بعد تحقيق السماكة المطلوبة، يتم إيقاف تدفق الغاز ويتم تبريد المفاعل بأمان. بمجرد الوصول إلى درجة حرارة آمنة، يتم تطهير الغرفة بغاز خامل وإعادتها إلى الضغط الجوي، مما يسمح بتفريغ الركيزة المطلية حديثًا.

فهم المفاضلات

على الرغم من قوتها، فإن عملية CVD ليست خالية من التحديات. يعتمد النجاح على التنقل في تفاعل معقد للمتغيرات حيث يمكن أن يكون للانحرافات الصغيرة تأثيرات كبيرة.

النقاء مقابل التلوث

تعتمد الجودة العالية لفيلم CVD بالكامل على نقاء الغازات البادئة ونظافة الغرفة. حتى التسرب المجهري في النظام يمكن أن يدخل الأكسجين أو بخار الماء، مما يؤدي إلى فيلم ملوث ومعيب.

تحديات التوحيد

يعد تحقيق سماكة فيلم موحدة تمامًا عبر ركيزة كبيرة أو ذات شكل معقد أمرًا صعبًا. يمكن أن تؤدي الاختلافات في درجة الحرارة أو تدفق الغاز عبر الركيزة إلى معدلات ترسيب غير متساوية، مما يؤثر على أداء الجزء النهائي.

السلامة وتكلفة البادئات

العديد من الغازات البادئة المستخدمة في CVD شديدة السمية أو قابلة للاشتعال أو أكالة، مما يتطلب بروتوكولات سلامة وأنظمة مناولة واسعة النطاق. علاوة على ذلك، يمكن أن تكون البادئات عالية النقاء باهظة الثمن للغاية، مما يجعلها عاملاً مكلفًا كبيرًا في الإنتاج.

اتخاذ الخيار الصحيح لهدفك

يحدد هدفك الأساسي أي خطوات في عملية CVD تتطلب أكبر قدر من الاهتمام.

- إذا كان تركيزك الأساسي هو سرعة العملية والإنتاجية: فإن تحسين معدلات تدفق الغاز ودرجة الحرارة والضغط لزيادة معدل الترسيب إلى أقصى حد دون التضحية بالتوحيد الأساسي هو التحدي الرئيسي لك.

- إذا كان تركيزك الأساسي هو النقاء المطلق للمادة: يجب أن تتركز جهودك على التنظيف الصارم للركيزة، وضمان أن يكون المفاعل محكم الإغلاق ضد التسرب، واستخدام أنقى الغازات البادئة والحاملة المتاحة.

- إذا كان تركيزك الأساسي هو توحيد الفيلم ودقته: يعد التحكم في توزيع درجة الحرارة عبر الركيزة وتحسين هندسة المفاعل لإدارة ديناميكيات تدفق الغاز هي العوامل الأكثر أهمية.

في نهاية المطاف، إتقان CVD يدور حول التحكم في تسلسل من الأحداث الفيزيائية والكيميائية لبناء مادة عن قصد.

جدول ملخص:

| مرحلة العملية | الخطوات الرئيسية | الغرض |

|---|---|---|

| الإعداد | تنظيف الركيزة، إعداد الغرفة | يضمن سطحًا نقيًا وبيئة خاضعة للرقابة للترسيب. |

| الترسيب | إدخال الغاز، التسخين، التفاعل السطحي | يحول الغازات البادئة إلى فيلم صلب على الركيزة. |

| الإكمال | إزالة المنتجات الثانوية، التبريد، التفريغ | يؤمن جودة الفيلم النهائي ويسمح بالمناولة الآمنة للجزء. |

هل أنت مستعد لهندسة أغشية رقيقة عالية النقاء بدقة؟ تتطلب عملية CVD تحكمًا دقيقًا في كل مرحلة، بدءًا من مناولة الغاز البادئ وحتى إدارة درجة الحرارة. في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لدينا لتوفير أنظمة CVD/PECVD متقدمة مصممة خصيصًا لمتطلباتك التجريبية الفريدة. سواء كنت بحاجة إلى التحسين من أجل السرعة أو النقاء أو التوحيد، فإن قدرات التخصيص العميقة لدينا تضمن أن حل الفرن الخاص بك يلبي التحدي. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز قدرات مختبرك. تواصل معنا عبر نموذج الاتصال الخاص بنا

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة