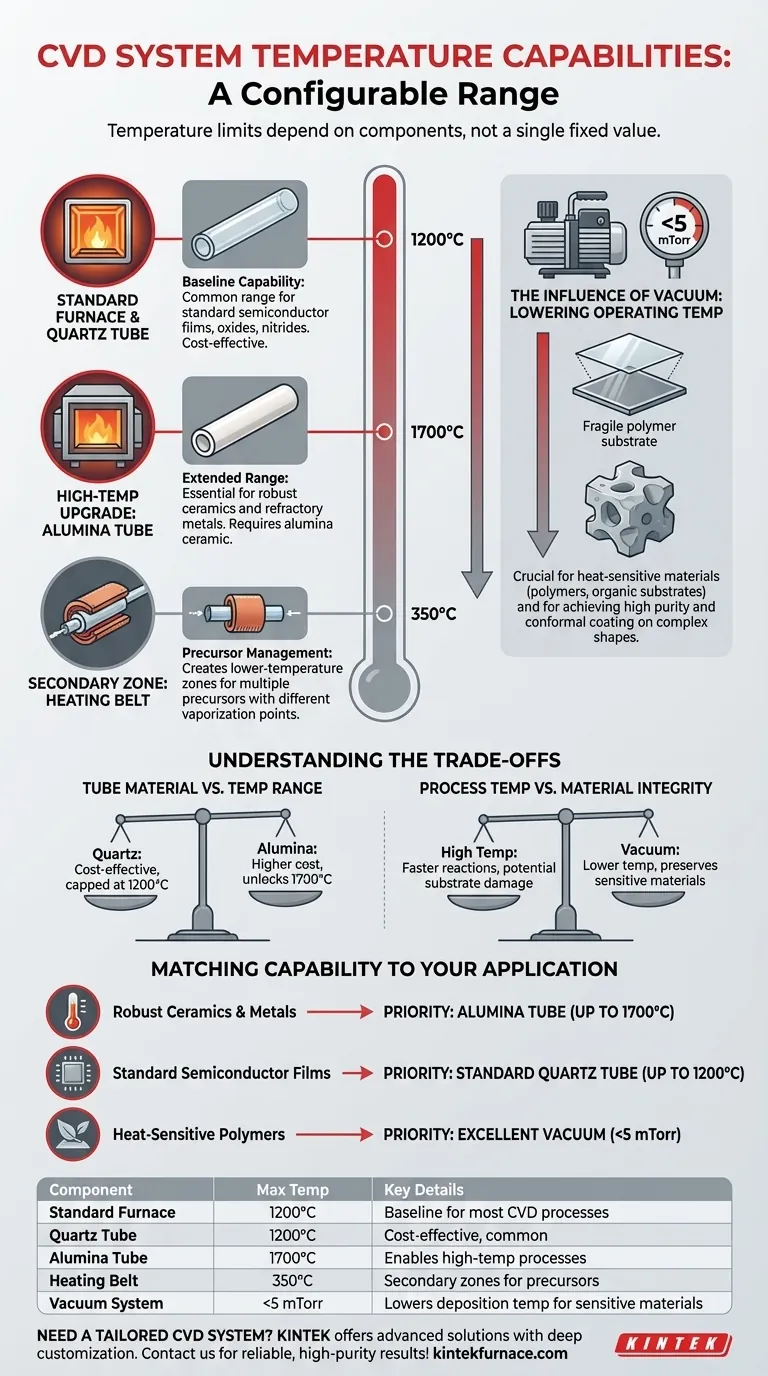

باختصار، ليست درجة الحرارة القصوى لنظام الترسيب الكيميائي للبخار (CVD) قيمة واحدة بل تعتمد على تكوينه. يمكن للأفران القياسية ذات أنابيب معالجة الكوارتز أن تصل إلى 1200 درجة مئوية، في حين أن التحويل إلى أنبوب ألومينا يمكن أن يزيد هذه القدرة إلى 1700 درجة مئوية. بالإضافة إلى ذلك، يمكن لعناصر التسخين الثانوية، مثل حزام التسخين، إنشاء مناطق درجة حرارة منفصلة تصل إلى 350 درجة مئوية لإدارة المواد الأولية.

يتم تعريف القدرة الحقيقية لدرجة حرارة نظام CVD بواسطة مكوناته —بشكل أساسي مادة أنبوب المعالجة— وقدرته على استخدام الفراغ لخفض درجة حرارة الترسيب المطلوبة للمواد الحساسة.

العوامل المحددة لقدرة درجة الحرارة

لفهم الأداء الحراري لنظام CVD بشكل كامل، يجب عليك النظر إلى ما هو أبعد من التصنيف الأقصى للفرن والنظر في المكونات الرئيسية التي تحدد نطاق التشغيل العملي.

الحد الأساسي للفرن

عنصر التسخين الأساسي، الفرن، مصمم عادة لدرجة حرارة قصوى تبلغ 1200 درجة مئوية. وهذا يمثل القدرة الأساسية لمعظم عمليات CVD القياسية.

الدور الحاسم لأنبوب المعالجة

مادة الأنبوب الموضوع داخل الفرن هي العامل الأكثر أهمية.

- أنابيب الكوارتز: هذه الأنابيب شائعة ويمكن أن تعمل بأمان حتى 1200 درجة مئوية، مما يتطابق مع الحد القياسي للفرن.

- أنابيب الألومينا: للعمليات التي تتطلب درجات حرارة أعلى، يكون أنبوب السيراميك المصنوع من الألومينا ضروريًا. وهذا يسمح بتمديد درجة حرارة التشغيل القصوى للنظام حتى 1700 درجة مئوية.

إنشاء مناطق حرارية ثانوية

للعمليات التي تتضمن مواد أولية متعددة بنقاط تبخر مختلفة، يمكن إضافة حزام تسخين إضافي. يلتف هذا الحزام حول خطوط الغاز خارج الفرن الرئيسي ويمكنه إنشاء منطقة منفصلة ذات درجة حرارة أقل تصل إلى 350 درجة مئوية لتسخين مادة أولية ثانية مسبقًا.

درجة حرارة التشغيل مقابل درجة الحرارة القصوى

درجة الحرارة القصوى التي يمكن تحقيقها هي جزء واحد فقط من القصة. تكمن القوة الحقيقية لنظام CVD في تحكمه الدقيق عبر نطاق واسع، بما في ذلك درجات حرارة أقل بكثير.

تأثير الفراغ

تم تجهيز أنظمة CVD بمضخات تفريغ، تصل إلى ضغط أساسي أقل من 5 ملي تور. عن طريق تقليل ضغط النظام، يمكنك خفض درجة الحرارة المطلوبة لحدوث التفاعلات الكيميائية.

هذا المبدأ حاسم عند العمل مع المواد الحساسة للحرارة التي قد تتأثر خصائصها الهيكلية أو الكيميائية بدرجات الحرارة العالية.

لماذا النقاء والتحكم مهمان

التحكم الدقيق في درجة الحرارة، جنبًا إلى جنب مع إدارة تدفق الغاز والضغط، هو ما يتيح المزايا الرئيسية لـ CVD. هذا التحكم مسؤول مباشرة عن إنتاج طبقات ذات نقاء عالٍ بشكل استثنائي (غالبًا >99.995%) وسمك موحد.

نظرًا لأن المواد المتفاعلة تكون في حالة غازية، يمكنها التدفق حول وطلاء أشكال هندسية معقدة وغير منتظمة بطبقة مطابقة للغاية، وهي نتيجة يصعب تحقيقها باستخدام طرق الترسيب ذات الرؤية المباشرة.

فهم المقايضات

يتضمن اختيار التكوين الصحيح الموازنة بين المتطلبات المتنافسة. فهم هذه المقايضات أمر ضروري لعملية ناجحة.

مادة الأنبوب مقابل نطاق درجة الحرارة

الخيار مباشر ولكنه حاسم: استخدام أنبوب كوارتز قياسي فعال من حيث التكلفة وكافٍ للعديد من التطبيقات ولكنه يحد من عمليتك عند 1200 درجة مئوية. إذا كانت موادك تتطلب ذلك، يجب عليك الاستثمار في أنبوب ألومينا أكثر تكلفة لفتح نطاق 1700 درجة مئوية.

درجة حرارة المعالجة مقابل سلامة المواد

في حين أن درجات الحرارة العالية يمكن أن تزيد من معدلات التفاعل، إلا أنها يمكن أن تلحق الضرر أيضًا بالركيزة الأساسية. يجب عليك دائمًا الموازنة بين الحاجة إلى درجة حرارة ترسيب عالية والاستقرار الحراري للمادة التي تقوم بطلائها. الاستفادة من قدرة الفراغ في النظام هي الطريقة الأساسية لحل هذا التضارب.

مطابقة قدرة درجة الحرارة لتطبيقك

سيحدد هدفك المحدد تكوين النظام الضروري.

- إذا كان تركيزك الأساسي هو ترسيب السيراميك المتين أو المعادن المقاومة للحرارة: يجب أن تعطي الأولوية لنظام يدعم أنبوب معالجة الألومينا للوصول بأمان إلى درجات حرارة تصل إلى 1700 درجة مئوية.

- إذا كان تركيزك الأساسي على طبقات أشباه الموصلات القياسية، أو الأكاسيد، أو النتريدات: عادةً ما يكون نظام قياسي بأنبوب كوارتز قادر على 1200 درجة مئوية كافيًا وهو التكوين الأكثر شيوعًا.

- إذا كان تركيزك الأساسي هو طلاء البوليمرات الحساسة للحرارة أو الركائز العضوية: يجب أن تكون أولويتك هي التحكم الممتاز في الفراغ (<5 ملي تور)، مما يسمح لك بخفض درجات حرارة الترسيب بشكل كبير والحفاظ على مادتك.

في النهاية، يتعلق اختيار نظام CVD المناسب بمطابقة قدراته الحرارية والفراغية المحددة مع المتطلبات الدقيقة لموادك والنتيجة المرجوة.

جدول الملخص:

| المكون | درجة الحرارة القصوى | تفاصيل رئيسية |

|---|---|---|

| الفرن القياسي | 1200 درجة مئوية | خط الأساس لمعظم عمليات CVD |

| أنبوب الكوارتز | 1200 درجة مئوية | فعال من حيث التكلفة، شائع للتطبيقات القياسية |

| أنبوب الألومينا | 1700 درجة مئوية | يتيح عمليات درجات الحرارة العالية للسيراميك والمعادن |

| حزام التسخين | 350 درجة مئوية | ينشئ مناطق ثانوية لإدارة المواد الأولية |

| نظام الفراغ | <5 ملي تور | يخفض درجة حرارة الترسيب للمواد الحساسة |

هل تحتاج إلى نظام CVD مصمم خصيصًا لمتطلبات درجة الحرارة الفريدة لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك أنظمة CVD/PECVD. مجموعتنا من المنتجات، التي تتميز بأفران Muffle، Tube، Rotary، Vacuum & Atmosphere، معززة بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية بدقة — سواء كنت تعمل مع بوليمرات حساسة للحرارة أو سيراميك عالي الحرارة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات الترسيب الخاصة بك بنتائج موثوقة وعالية النقاء!

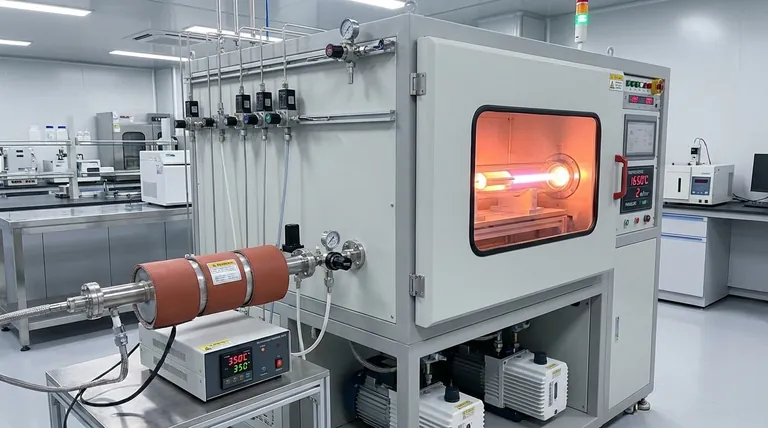

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة