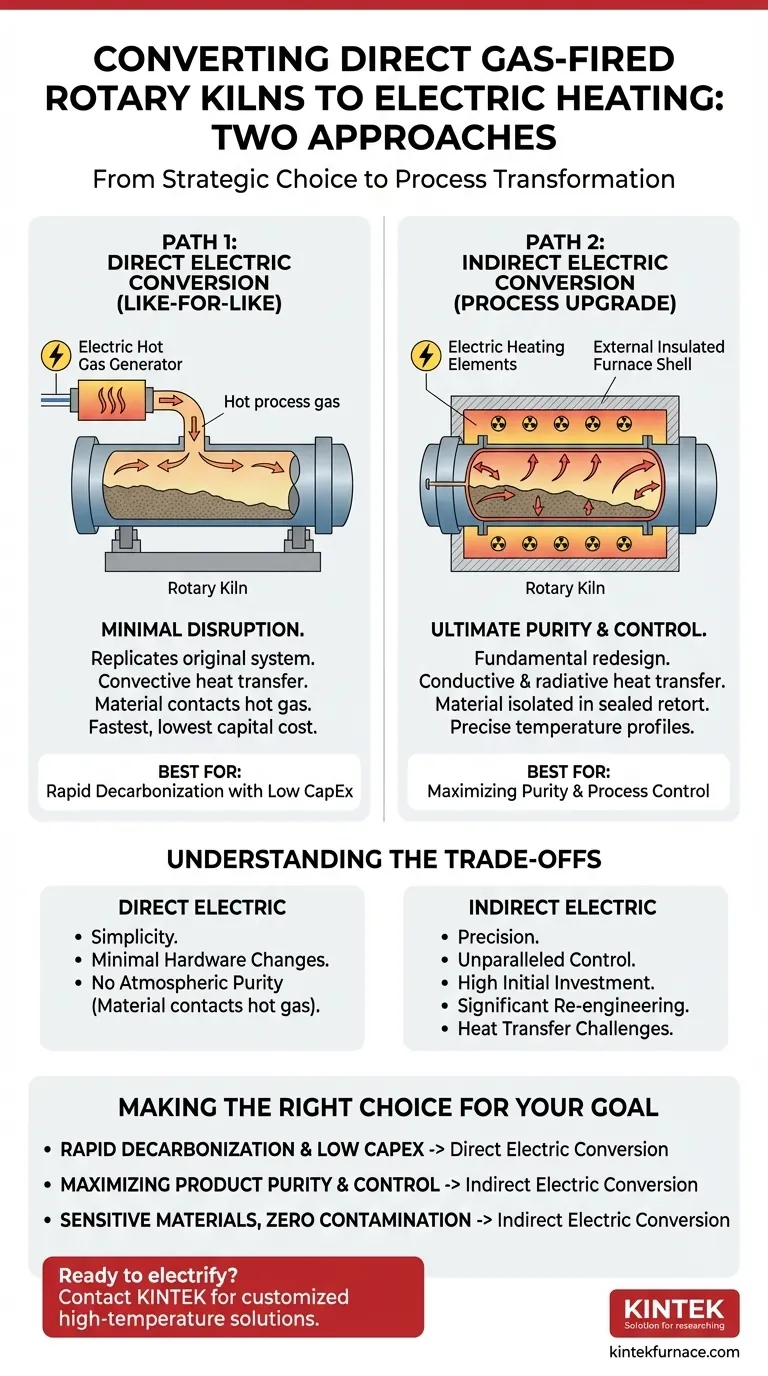

عند تحويل فرن دوار يعمل بالغاز المباشر إلى تسخين كهربائي، يتوفر لديك مساران مختلفان بشكل أساسي. المقاربة الأولى هي استبدال الموقد الغازي الداخلي بمولد غاز ساخن كهربائي، والذي يحاكي وظيفة النظام الأصلي. المقاربة الثانية، والأكثر تحولاً، هي إعادة هندسة النظام للتسخين الكهربائي غير المباشر، حيث تقوم العناصر الخارجية بتسخين غلاف الفرن من الخارج.

إن قرار كهربة الفرن الدوار ليس مجرد استبدال مكونات. إنه خيار استراتيجي بين استبدال مباشر لتقليل اضطراب العملية إلى الحد الأدنى وإعادة تصميم أساسية نحو نظام غير مباشر للتحكم الفائق في العملية ونقاء المنتج.

فهم الاختلاف الأساسي: التسخين المباشر مقابل التسخين غير المباشر

تعد طريقة تسخين الفرن الدوار محورية في تصميمه ووظيفته. فهم التمييز بين التسخين المباشر وغير المباشر هو الخطوة الأولى في تقييم التحويل.

التسخين المباشر: مصدر الحرارة بالداخل

في الفرن التقليدي ذي التسخين المباشر، يقوم موقد غازي بضخ لهب وغازات احتراق ساخنة مباشرة في الأسطوانة الدوارة. تكون المادة التي تتم معالجتها على اتصال مباشر بهذه الغازات.

تعتمد هذه الطريقة على الحمل الحراري كوسيلة أساسية لانتقال الحرارة، حيث تتدفق الغازات الساخنة فوق وخلال طبقة المادة.

التسخين غير المباشر: مصدر الحرارة بالخارج

في الفرن غير المباشر، يتم احتواء المادة داخل أسطوانة محكمة الإغلاق، أو وعاء. يقع مصدر الحرارة – في هذه الحالة، عناصر كهربائية – خارج هذا الوعاء.

تنتقل الحرارة عبر جدار الوعاء إلى المادة عن طريق التوصيل والإشعاع. هذا يعزل تمامًا مادة العملية عن مصدر التسخين وأي منتجات ثانوية.

المسار 1: التحويل الكهربائي المباشر (مقاربة "المطابقة")

يسعى هذا المسار إلى تكرار نظام التسخين المباشر الأصلي باستخدام الكهرباء. إنها أبسط طريقة للتحويل.

المبدأ: مولد الغاز الساخن الكهربائي

بدلاً من اللهب، يتم تركيب مولد غاز ساخن كهربائي. يستخدم هذا الجهاز عناصر تسخين كهربائية مقاومة لتسخين غاز العملية (مثل الهواء أو النيتروجين أو الأرجون) إلى درجة حرارة عالية جدًا.

ثم يتم نفخ هذا الغاز شديد السخونة في الفرن، لينقل الحرارة إلى المادة بنفس طريقة غازات الاحتراق الأصلية.

الميزة الرئيسية: الحد الأدنى من اضطراب العملية

نظرًا لأن هذه الطريقة تحافظ على تدفق الغاز الداخلي وديناميكيات انتقال الحرارة بالحمل الحراري، فإنها تتطلب أقل قدر من التغيير في أجهزة الفرن الحالية ومعايير العملية. غالبًا ما تكون الخيار الأسرع والأقل تكلفة رأسمالية.

المسار 2: التحويل الكهربائي غير المباشر (مقاربة "ترقية العملية")

يتضمن هذا المسار إعادة تصميم أكثر جوهرية للفرن، والانتقال من نموذج تسخين مباشر إلى غير مباشر.

المبدأ: عناصر التسخين الخارجية

يتم إزالة الموقد الداخلي بالكامل. يتم تحديث الفرن، أو يتم تركيب وعاء جديد، وتحيط به قشرة فرن معزولة تحتوي على عناصر تسخين كهربائية.

تقوم هذه العناصر بتسخين الجزء الخارجي من الأسطوانة الدوارة، وتنتقل هذه الحرارة عبر الجدار إلى المادة بالداخل. يتطلب هذا فهمًا عميقًا للمتطلبات الحرارية للعملية.

الميزة الرئيسية: النقاء والتحكم المطلق

نظرًا لأن المادة معزولة في وعاء محكم الإغلاق، فإن هذه الطريقة توفر تحكمًا مطلقًا في الغلاف الجوي الداخلي. لا يوجد تلوث من المنتجات الثانوية للاحتراق.

علاوة على ذلك، يمكن ترتيب العناصر الخارجية في مناطق متعددة على طول الفرن، مما يتيح تحديد درجات حرارة دقيقة بشكل استثنائي يصعب تحقيقها بمصدر حرارة مباشر واحد.

فهم المفاضلات

لا توجد مقاربة متفوقة عالميًا. يعتمد الاختيار الصحيح كليًا على أهداف عمليتك والقيود التشغيلية.

الكهربائي المباشر: البساطة مقابل التحكم في الغلاف الجوي

الفائدة الأساسية للتحويل الكهربائي المباشر هي بساطته النسبية. ومع ذلك، فإنك لا تحصل على الفائدة الأساسية للنقاء الجوي، حيث لا تزال المادة على اتصال مباشر بتيار الغاز الساخن الذي يتم نفخه في الفرن.

الكهربائي غير المباشر: الدقة مقابل التعقيد

يوفر التسخين غير المباشر تحكمًا لا مثيل له في درجة الحرارة والغلاف الجوي، مما قد يؤدي إلى منتجات عالية الجودة. يأتي هذا بتكلفة استثمار أولية أعلى وإعادة هندسة كبيرة، حيث أنك تغير آلية انتقال الحرارة بشكل أساسي.

الكفاءة الحرارية وقيود المواد

يمكن أن يمثل التسخين غير المباشر تحديات في نقل الحرارة، حيث يصبح جدار الفرن نفسه حاجزًا. يعد اختيار مادة الوعاء أمرًا بالغ الأهمية، حيث يجب أن تتحمل درجات الحرارة العالية وتوصل الحرارة بكفاءة دون أن تتلف.

اتخاذ الخيار الصحيح لهدفك

لاختيار المسار المناسب، يجب عليك أولاً تحديد هدفك الأساسي للتحويل.

- إذا كان تركيزك الأساسي هو إزالة الكربون بسرعة بأقل نفقات رأسمالية: فإن مولد الغاز الساخن الكهربائي المباشر هو المسار الأكثر وضوحًا، حيث يستبدل الموقد بأقل تغيير في العملية.

- إذا كان تركيزك الأساسي هو زيادة نقاء المنتج والتحكم في العملية: فإن التحويل إلى نظام تسخين كهربائي غير مباشر هو الحل الأفضل على المدى الطويل، لأنه يفصل مصدر الحرارة عن جو العملية.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة التي لا يمكن أن تتحمل أي تلوث: فإن التسخين الكهربائي غير المباشر هو الخيار الوحيد القابل للتطبيق، لأنه يوفر بيئة داخلية معزولة ومتحكم بها تمامًا.

في النهاية، كهربة فرنك هي فرصة ليس فقط لتغيير مصدر طاقتك، ولكن لتعزيز عمليتك بشكل أساسي.

جدول الملخص:

| المقاربة | الميزات الرئيسية | الأفضل لـ |

|---|---|---|

| التحويل الكهربائي المباشر | يستخدم مولد غاز ساخن كهربائي؛ أقل اضطراب في العملية؛ انتقال حرارة بالحمل الحراري | إزالة الكربون بسرعة بتكلفة رأسمالية منخفضة |

| التحويل الكهربائي غير المباشر | يستخدم عناصر تسخين خارجية؛ نقاء وتحكم فائقان؛ انتقال حرارة بالتوصيل/الإشعاع | زيادة جودة المنتج ودقة العملية إلى أقصى حد |

هل أنت مستعد لكهربة فرنك الدوار لتعزيز الكفاءة والنقاء؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجة الحرارة العالية، بما في ذلك التخصيص العميق لاحتياجاتك الفريدة. يضمن خط إنتاجنا – الذي يضم أفران الصهر، الأنابيب، الأفران الدوارة، أفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD – تحكمًا دقيقًا وأداءً فائقًا. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم حل لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة

- كيف تتحرك المواد الخام داخل الفرن الدوار؟ إتقان التدفق المتحكم فيه لمعالجة فعالة

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء