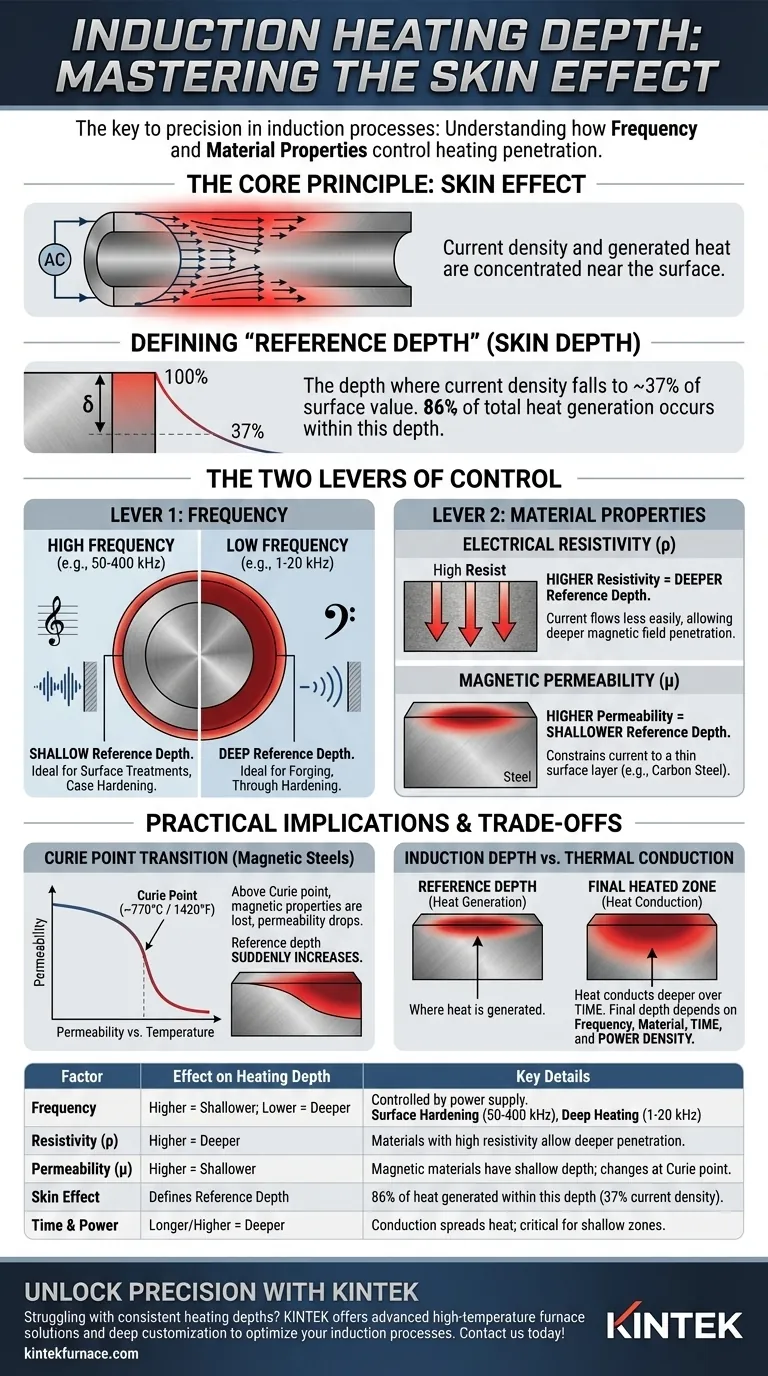

يتم تحديد عمق التسخين في عملية الحث بشكل أساسي من خلال عاملين: تردد التيار المتردد القادم من مصدر الطاقة والخصائص الكهربائية والمغناطيسية الجوهرية للمادة التي يتم تسخينها. باختصار، الترددات الأعلى تؤدي إلى تسخين سطحي، بينما تخترق الترددات المنخفضة بعمق أكبر في قطعة العمل.

المبدأ الأساسي الذي يجب أن تفهمه هو "تأثير السطح". لا يتم توليد الحرارة بالتساوي في جميع أنحاء الجزء؛ بل تتركز بالقرب من السطح. عمق هذه الطبقة المسخنة هو معلمة يمكن التنبؤ بها والتحكم فيها، مما يجعل الحث أداة دقيقة للغاية عندما تتقن العلاقة بين التردد والمادة.

المبدأ الأساسي: فهم تأثير السطح

للتحكم في عمق التسخين، يجب عليك أولاً فهم سبب حدوثه. الظاهرة المسؤولة تُعرف باسم تأثير السطح، وهو مبدأ أساسي للكهرومغناطيسية.

ما هو تأثير السطح؟

عندما يتدفق تيار متردد (AC) عبر موصل، فإنه لا يتوزع بالتساوي عبر المقطع العرضي للموصل. بدلاً من ذلك، يكون التيار أكثر كثافة عند السطح ويقل كثافته بشكل أسي باتجاه المركز.

نظرًا لأن التسخين بالمقاومة يتناسب طرديًا مع مربع التيار (I²R)، يتم توليد الحرارة أيضًا في هذه الطبقة الرقيقة التي تحمل التيار، أو "السطح".

تحديد "العمق المرجعي"

"العمق المرجعي الكهربائي" (أو عمق الجلد) هو المقياس التقني القياسي لهذا التأثير. ويُعرَّف بأنه العمق من السطح حيث ينخفض كثافة التيار المستحث إلى حوالي 37% من قيمته عند السطح.

لأغراض عملية، يحدث حوالي 86% من إجمالي الحرارة المتولدة بواسطة عملية الحث ضمن عمق مرجعي واحد. هذا يجعله المعلمة الأكثر أهمية لحساب والتحكم في نتائج التسخين الخاصة بك.

رافعتا التحكم

يمكنك التحكم في العمق المرجعي عن طريق معالجة متغير عملية رئيسي واحد وفهم مجموعة من خصائص المادة.

الرافعة 1: التردد

التردد هو التحكم الأكثر أهمية والأكثر مباشرة لديك على عمق التسخين. يتم تحديده بواسطة مصدر طاقة الحث الخاص بك. العلاقة بسيطة وعكسية:

- التردد العالي = عمق مرجعي سطحي

- التردد المنخفض = عمق مرجعي عميق

فكر فيه مثل الموجات الصوتية. يتم حجب ترددات التريبل العالية بسهولة بواسطة جدار، في حين أن ترددات الباس المنخفضة يمكن أن تخترقه. وبالمثل، لا يمكن للتيارات عالية التردد أن تخترق بعيدًا في المعدن، مما يركز طاقتها بالقرب من السطح.

يتيح ذلك خيارات دقيقة قائمة على التطبيق. تُستخدم الترددات العالية (50 كيلو هرتز - 400 كيلو هرتز وأعلى) لمعالجات السطح مثل تقسية السطح، بينما تُستخدم الترددات المنخفضة (1 كيلو هرتز - 20 كيلو هرتز) للتطبيقات التي تتطلب تسخينًا عميقًا، مثل الطرق أو التقسية الكاملة.

الرافعة 2: خصائص المادة

تلعب المادة المحددة لقطعة العمل أيضًا دورًا حاسمًا وغير قابل للتفاوض في تحديد العمق المرجعي. خاصيتان أساسيتان:

- المقاومة الكهربائية (ρ): المقاومة الأعلى تجعل تدفق التيار أكثر صعوبة، مما يسمح للمجالات المغناطيسية بالاختراق بشكل أعمق. لذلك، تؤدي المقاومة الأعلى إلى عمق مرجعي أعمق.

- النفاذية المغناطيسية (μ): تصف هذه الخاصية مدى سهولة مغنطة المادة. بالنسبة للمواد المغناطيسية مثل الفولاذ الكربوني، فإن النفاذية العالية تقيد بشكل كبير التيار في طبقة رقيقة جدًا، مما يؤدي إلى عمق مرجعي أضحل بكثير مقارنة بالمواد غير المغناطيسية مثل الألومنيوم أو النحاس عند نفس التردد.

فهم المفاضلات والآثار العملية

معرفة النظرية شيء؛ تطبيقها يتطلب فهم التعقيدات التي تنشأ أثناء عملية التسخين الفعلية.

انتقال نقطة كوري

بالنسبة للصلب المغناطيسي، فإن الاعتبار العملي الأكثر أهمية هو درجة حرارة كوري (حوالي 770 درجة مئوية أو 1420 درجة فهرنهايت). فوق درجة الحرارة هذه، يفقد الفولاذ خصائصه المغناطيسية، وتنخفض نفاذيته إلى نفاذية مادة غير مغناطيسية.

هذا يعني أنه مع ارتفاع درجة حرارة الجزء المغناطيسي، سيزداد العمق المرجعي فجأة بمجرد تجاوزه نقطة كوري. يمكن لعملية مصممة للتسخين السطحي الضحل أن تصبح بسرعة عملية تسخين عميق، مما يتطلب تحكمًا متطورًا في الطاقة لتجنب السخونة الزائدة أو النتائج غير المقصودة.

عمق الحث مقابل التوصيل الحراري

من المهم التمييز بين العمق الذي يتم فيه توليد الحرارة (العمق المرجعي) والعمق النهائي للمنطقة المسخنة. العمق النهائي هو أيضًا دالة لـ الوقت و كثافة الطاقة.

حتى مع التردد العالي الذي ينشئ عمقًا مرجعيًا ضحلًا، إذا قمت بتطبيق الطاقة لفترة طويلة، فإن تلك الحرارة ستنتقل بعمق أكبر إلى قلب الجزء. لتحقيق منطقة متأثرة بالحرارة ضحلة حقًا، تحتاج إلى تردد عالٍ مقترن بدورة تسخين قصيرة وعالية الطاقة.

مطابقة التردد مع تطبيقك

اختيار المعلمات الصحيحة يتعلق بمطابقة المعدات مع الهدف المعدني.

- إذا كان تركيزك الأساسي هو تقوية السطح أو تقسية الغلاف: استخدم ترددات عالية (50 كيلو هرتز إلى 400 كيلو هرتز أو أعلى) لتركيز الحرارة بدقة على السطح وإنشاء غلاف خارجي صلب مع ترك قلب مرن.

- إذا كان تركيزك الأساسي هو التقسية الكاملة أو التسخين المسبق للطرق: استخدم ترددات منخفضة إلى متوسطة (1 كيلو هرتز إلى 20 كيلو هرتز) لتحقيق تسخين عميق وبطيء وموحد عبر المقطع العرضي للمكون.

- إذا كان تركيزك الأساسي هو صهر الكتل الكبيرة: استخدم ترددات منخفضة جدًا (50 هرتز إلى 3 كيلو هرتز) لضمان اختراق المجال المغناطيسي بالكامل وتسخين الكتلة بأكملها حتى نقطة انصهارها.

- إذا كنت تقوم بتسخين فولاذ مغناطيسي للتقسية: ضع في اعتبارك التغيير في عمق التسخين عند نقطة كوري، مما يتطلب غالبًا مصدر طاقة يمكنه تكييف مخرجاته للحفاظ على تسخين متسق.

من خلال إتقان العلاقة بين التردد والمادة والوقت، فإنك تحول تسخين الحث من مفهوم إلى أداة تصنيع دقيقة وقابلة للتكرار.

جدول ملخص:

| العامل | التأثير على عمق التسخين | التفاصيل الرئيسية |

|---|---|---|

| التردد | تردد أعلى = عمق أضحل؛ تردد أقل = عمق أعمق | يتم التحكم فيه بواسطة مصدر الطاقة؛ يستخدم لتقسية السطح (50-400 كيلو هرتز) أو التسخين العميق (1-20 كيلو هرتز) |

| مقاومة المادة (ρ) | مقاومة أعلى = عمق أعمق | يؤثر على تدفق التيار؛ المواد ذات المقاومة العالية تسمح باختراق أعمق |

| نفاذية المادة (μ) | نفاذية أعلى = عمق أضحل | المواد المغناطيسية (مثل الفولاذ) لها عمق ضحل؛ تتغير عند نقطة كوري (~770 درجة مئوية) |

| تأثير السطح | يحدد العمق المرجعي حيث ينخفض كثافة التيار إلى 37% | يتم توليد 86% من الحرارة ضمن هذا العمق؛ يتيح تحكمًا دقيقًا |

| الوقت وكثافة الطاقة | وقت أطول/طاقة أعلى = منطقة مسخنة أعمق عبر التوصيل | يجتمع مع التردد لتحديد العمق النهائي؛ حاسم للمناطق المتأثرة بالحرارة الضحلة |

أطلق العنان للدقة في عمليات تسخين الحث الخاصة بك مع KINTEK

هل تواجه صعوبة في تحقيق أعماق تسخين متسقة في تطبيقات الحث الخاصة بك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجات حرارة عالية ومصممة خصيصًا لتلبية احتياجاتك. تم تصميم مجموعتنا من المنتجات، بما في ذلك الأفران ذات الغلاف، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD، لتلبية المتطلبات الفريدة للمختبرات والإعدادات الصناعية المتنوعة. بفضل قدرتنا القوية على التخصيص العميق، يمكننا مساعدتك في تحسين معلمات التردد والمادة للحصول على نتائج فائقة في عمليات التقسية السطحية، أو التقسية الكاملة، أو الصهر.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز الكفاءة والدقة لديك — تواصل معنا الآن!

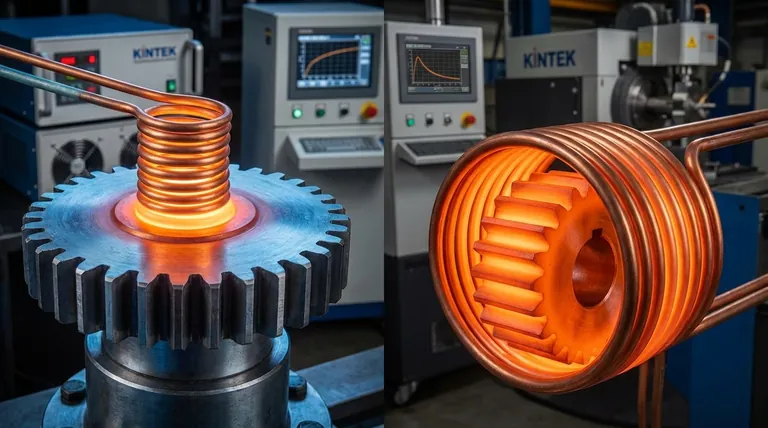

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

يسأل الناس أيضًا

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو دور درجة الحرارة في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحسين جودة الفيلم وحماية الركيزة

- ما الفرق بين PVD و PECVD؟ اختر تقنية طلاء الأغشية الرقيقة المناسبة

- ما هي المزايا الرئيسية لأفران الأنابيب PECVD مقارنة بأفران الأنابيب CVD؟ درجة حرارة أقل، ترسيب أسرع، والمزيد

- ما هي أغشية الحاجز الغازي، وكيف يشارك الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في إنشائها؟ اكتشف حلول التغليف المتقدمة