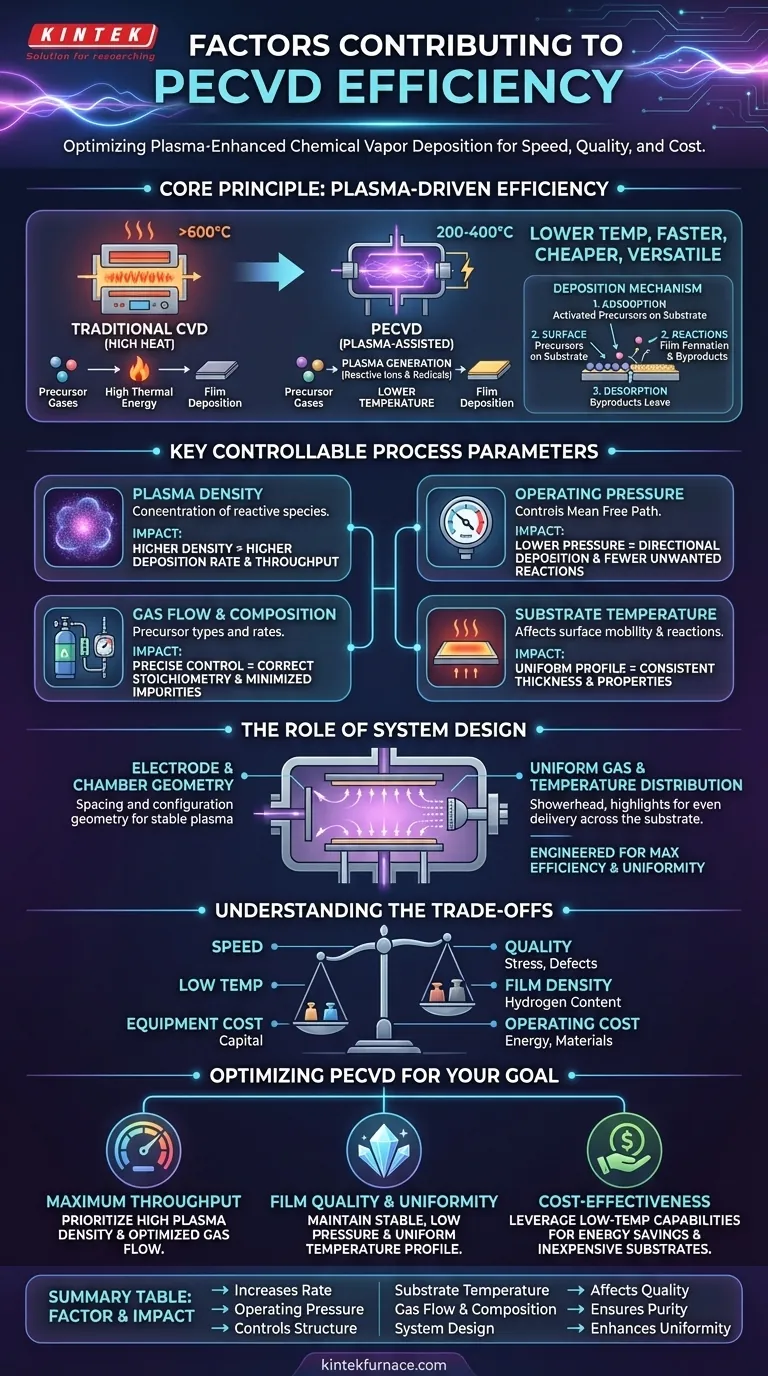

يتم تحديد كفاءة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) من خلال مزيج من معلمات العملية القابلة للتحكم والتصميم الأساسي للنظام نفسه. تشمل العوامل الرئيسية كثافة البلازما، وضغط التشغيل، ودرجة حرارة الركيزة، وتوحيد توزيع الغاز. تعمل هذه العناصر معًا لتحديد سرعة وجودة وفعالية عملية ترسيب الفيلم من حيث التكلفة.

تأتي الكفاءة الأساسية لـ PECVD من استخدامها الاستراتيجي للبلازما لتوليد أنواع كيميائية تفاعلية في درجات حرارة منخفضة. وهذا يتجاوز الحاجة إلى الطاقة الحرارية العالية المطلوبة بواسطة CVD التقليدي، مما يؤدي إلى تصنيع أغشية رقيقة أسرع وأرخص وأكثر تنوعًا.

المبدأ الأساسي: الكفاءة المدفوعة بالبلازما

تكمن الميزة الأساسية لـ PECVD في كيفية توليدها للطاقة اللازمة للتفاعلات الكيميائية.

كيف تحل البلازما محل الحرارة العالية

يعتمد الترسيب الكيميائي للبخار (CVD) التقليدي على درجات حرارة عالية (غالبًا > 600 درجة مئوية) لتفكيك الغازات الأولية وترسيب الفيلم.

يستخدم PECVD مجالًا كهربائيًا لإنشاء بلازما، وهي حالة غازية نشطة. تحتوي هذه البلازما على أيونات وجذور عالية التفاعل يمكنها بدء تفاعلات الترسيب عند درجات حرارة أقل بكثير (عادة 200-400 درجة مئوية).

يعد هذا التخفيض في الطاقة الحرارية المصدر الرئيسي لكفاءة PECVD، مما يقلل من استهلاك الطاقة ويسمح بالترسيب على المواد الحساسة للحرارة مثل البلاستيك.

آلية الترسيب

تحدث العملية في خطوات رئيسية قليلة. أولاً، تمتص جزيئات السلائف المنشطة من البلازما على سطح الركيزة.

بعد ذلك، تشكل تفاعلات السطح الفيلم المطلوب وتنتج منتجات ثانوية كيميائية. أخيرًا، تتخلص هذه المنتجات الثانوية من السطح، وتكمل دورة الترسيب. يتم التحكم في سرعة وجودة هذه الدورة بواسطة معلمات العملية.

معلمات العملية الرئيسية التي يمكنك التحكم فيها

يتضمن تحسين عملية PECVD ضبطًا دقيقًا للعديد من المتغيرات المترابطة لتحقيق النتيجة المرجوة.

كثافة البلازما: محرك التفاعل

تشير كثافة البلازما إلى تركيز الأنواع التفاعلية داخل الحجرة. يؤدي زيادة الكثافة إلى زيادة مباشرة في معدل الترسيب، مما يؤدي إلى إنتاجية أعلى.

كما تتيح الكثافة العالية التشغيل عند ضغوط أقل، مما يمنحك تحكمًا أكثر دقة في العملية.

ضغط التشغيل: التحكم في البيئة

يؤثر الضغط على متوسط المسار الحر - متوسط المسافة التي يقطعها الجسيم قبل أن يصطدم بجسيم آخر.

يؤدي خفض الضغط إلى زيادة هذا المسار، مما يؤدي إلى ترسيب أكثر اتجاهية وتقليل التفاعلات غير المرغوب فيها في الطور الغازي. وهذا يمنح المهندسين قدرًا أكبر من التحكم في بنية الفيلم وخصائصه.

تدفق الغاز وتركيبه: اللبنات الأساسية

يُعد نوع ومعدل تدفق الغازات الأولية، التي يتم إدارتها بواسطة خطوط الغاز المتحكم فيها بمعدل التدفق الكتلي، المواد الخام للفيلم.

يعد التحكم الدقيق في خليط الغاز ضروريًا لتحقيق التكوين الكيميائي الصحيح للفيلم وتقليل الشوائب.

درجة حرارة الركيزة: توازن حرج

بينما يعمل PECVD في درجات حرارة منخفضة، لا تزال هذه المعلمة حرجة. تؤثر درجة الحرارة على حركة السطح، ومعدلات التفاعل الكيميائي، ودمج عناصر مثل الهيدروجين في الفيلم.

يعد الحفاظ على توزيع موحد لدرجة الحرارة عبر الركيزة بأكملها أمرًا بالغ الأهمية لترسيب فيلم بسماكة وخصائص متسقة.

دور تصميم النظام

تم تصميم الأجهزة المادية لنظام PECVD خصيصًا لزيادة الكفاءة والتوحيد.

هندسة القطب والحجرة

تم تصميم غرفة المعالجة، بما في ذلك المسافة بين الأقطاب العلوية والسفلية وتكوينها، لإنشاء مجال بلازما مستقر وموحد. وهذا يؤثر بشكل مباشر على اتساق الترسيب عبر الرقاقة.

توزيع موحد للغاز ودرجة الحرارة

تتميز أنظمة PECVD المتقدمة بتصميمات مفاعلات خاصة و"رؤوس دش" لتوزيع الغاز. تضمن هذه المكونات توصيل الغازات الأولية والحرارة بالتساوي عبر سطح الركيزة.

هذا التوحيد هو سمة مميزة لعملية فعالة، لأنه ينتج عنه عوائد أعلى وطبقات أقل عرضة للتشقق أو العيوب.

فهم المفاضلات

الكفاءة في PECVD ليست هدفًا واحدًا بل توازنًا بين العوامل المتنافسة. فهم هذه المفاضلات هو مفتاح تحسين العملية.

السرعة مقابل الجودة

يمكن أن يؤدي السعي لتحقيق أعلى معدل ترسيب ممكن عن طريق زيادة كثافة البلازما أو تدفق الغاز إلى المساس بجودة الفيلم في بعض الأحيان. قد يؤدي ذلك إلى إجهاد أو زيادة كثافة العيوب أو تغيير التركيب الكيميائي للفيلم.

درجة الحرارة المنخفضة مقابل كثافة الفيلم

من أهم فوائد PECVD هي درجة حرارة المعالجة المنخفضة. ومع ذلك، قد تكون الأفلام المترسبة في درجات حرارة أقل أحيانًا أقل كثافة أو تحتوي على محتوى هيدروجين داخلي أعلى مقارنة بالأفلام الناتجة عن عمليات درجات الحرارة العالية، والتي قد لا تكون مناسبة لجميع التطبيقات.

تكلفة المعدات مقابل تكلفة التشغيل

أنظمة PECVD معقدة وتمثل استثمارًا رأسماليًا كبيرًا. يتم تبرير هذه التكلفة الأولية بفعاليات كبيرة على المدى الطويل، بما في ذلك زيادة الإنتاجية، وتقليل استهلاك الطاقة، والقدرة على معالجة مجموعة واسعة من المواد مقارنة بالطرق التقليدية.

تحسين PECVD لهدفك

تعتمد "أفضل" المعلمات كليًا على هدفك الأساسي. استخدم هذه الإرشادات لتوجيه تطوير عمليتك.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية: أعطِ الأولوية لكثافة البلازما العالية ومعدلات تدفق الغاز المُحسّنة لتحقيق أسرع ترسيب ممكن.

- إذا كان تركيزك الأساسي هو جودة الفيلم وتوحيده: ركز على الحفاظ على ضغط منخفض مستقر وملف حراري موحد للغاية عبر الركيزة.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة: استفد من قدرات درجات الحرارة المنخفضة لتقليل استهلاك الطاقة وتمكين الترسيب على الركائز الرخيصة والحساسة للحرارة.

يعد إتقان التفاعل بين هذه العوامل هو المفتاح لإطلاق الإمكانات الكاملة لـ PECVD لهندسة الأفلام الرقيقة الدقيقة والقابلة للتكرار وعالية الكفاءة.

جدول الملخص:

| العامل | التأثير على الكفاءة |

|---|---|

| كثافة البلازما | يزيد من معدل الترسيب والإنتاجية |

| ضغط التشغيل | يتحكم في بنية الفيلم ويقلل العيوب |

| درجة حرارة الركيزة | يؤثر على جودة الفيلم وتوحيده |

| تدفق الغاز وتركيبه | يضمن التكوين الكيميائي الصحيح والنقاء |

| تصميم النظام | يعزز توحيد البلازما ودرجة الحرارة |

أطلق العنان للإمكانات الكاملة لعمليات PECVD لديك مع KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم حلول أفران عالية الحرارة متقدمة مثل أنظمة CVD/PECVD المصممة خصيصًا لمختلف المختبرات. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والإنتاجية وجودة الفيلم. هل أنت مستعد لتحسين ترسيب الأفلام الرقيقة؟ اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تفيد بحثك أو إنتاجك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة