في الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)، الغازات الأكثر شيوعًا هي السلائف مثل السيلان (SiH₄) والأمونيا (NH₃)، والتي توفر المكونات الذرية للفيلم. تُستخدم هذه الغازات دائمًا تقريبًا مع غازات حاملة مثل النيتروجين (N₂) أو الأرجون (Ar) لتخفيف المواد المتفاعلة وتثبيت البلازما، أو مع غازات التنظيف مثل رابع فلوريد الكربون (CF₄) لصيانة الغرفة.

اختيار الغازات في عملية PECVD ليس عشوائيًا؛ فلكل غاز وظيفة مميزة وحاسمة. فهم هذه الأدوار - كسليفة أو حامل أو عامل تنظيف - هو المفتاح للتحكم في خصائص المادة المترسبة النهائية.

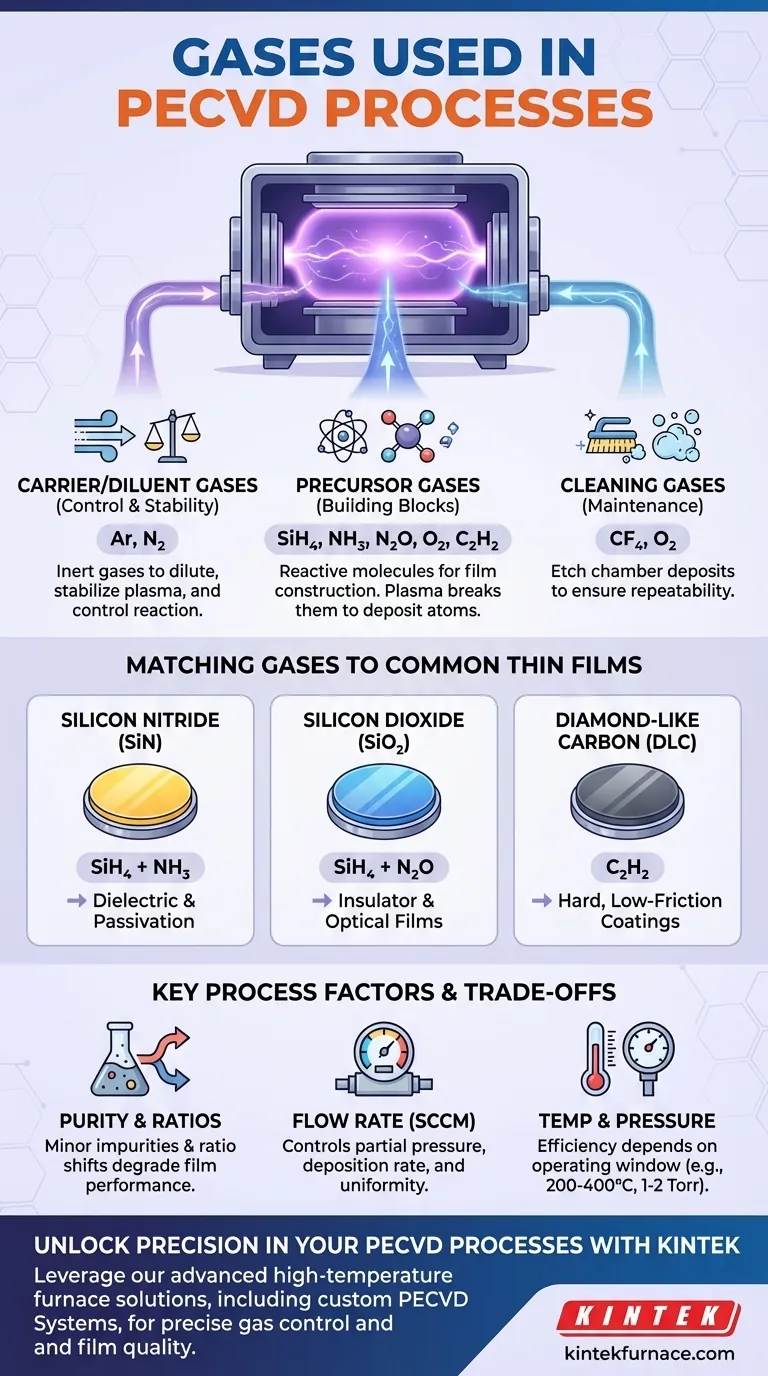

الأدوار الوظيفية للغازات في PECVD

لإتقان عملية PECVD، يجب أن تفكر في الغازات كأدوات متخصصة، لكل منها مهمة محددة. وهي تندرج عمومًا ضمن واحدة من ثلاث فئات.

غازات السلائف: المكونات الأساسية

غازات السلائف هي الجزيئات التفاعلية التي تحتوي على الذرات الأولية اللازمة لتكوين الفيلم الرقيق. توفر البلازما الطاقة لتفكيك هذه الجزيئات، مما يسمح للذرات المرغوبة بالترسب على الركيزة.

يحدد اختيار السليفة بشكل مباشر المادة التي تنشئها.

- للسيليكون (Si): السيلان (SiH₄) هو المصدر العالمي.

- للنيتروجين (N): تستخدم الأمونيا (NH₃) أو النيتروجين (N₂).

- للأكسجين (O): أكسيد النيتروز (N₂O) أو الأكسجين (O₂) خيارات شائعة.

- للكربون (C): تستخدم غازات الهيدروكربون مثل الأسيتيلين (C₂H₂) للأغشية مثل الكربون الشبيه بالماس (DLC).

الغازات الحاملة والمخففة: التحكم في التفاعل

هذه هي غازات خاملة كيميائيًا لا تصبح جزءًا من الفيلم النهائي ولكنها حاسمة للتحكم في العملية.

وظائفها الأساسية هي تخفيف غازات السلائف عالية التفاعل، مما يتيح معالجة أكثر أمانًا وتحكمًا أكثر دقة في التركيز. كما أنها تساعد في الحفاظ على بلازما مستقرة وموحدة عبر الغرفة.

تشمل الغازات الحاملة الشائعة الأرجون (Ar) و النيتروجين (N₂)، وغالبًا ما يتم خلطها مسبقًا مع السليفة، مثل "5% SiH₄ في N₂".

غازات التنظيف: صيانة النظام

بمرور الوقت، يحدث ترسيب على جميع الأسطح داخل الغرفة، وليس فقط على الرقاقة. يمكن أن تتساقط هذه التراكمات وتسبب عيوبًا في الدورات اللاحقة.

لمنع ذلك، يتم إجراء خطوة تنظيف بالبلازما باستخدام غازات الحفر. غالبًا ما يستخدم خليط من رابع فلوريد الكربون (CF₄) والأكسجين (O₂) لحفر الرواسب غير المرغوب فيها القائمة على السيليكون من جدران الغرفة، مما يضمن قابلية تكرار العملية.

مواءمة الغازات مع الأغشية الرقيقة الشائعة

يحدد مزيج السليفة والغازات التفاعلية التركيب الكيميائي للفيلم (التكوين المتكافئ).

لنتريد السيليكون (SiN)

يتم إنشاء فيلم من نتريد السيليكون عن طريق دمج مصدر سيليكون مع مصدر نيتروجين. وصفة الغاز الأكثر شيوعًا هي السيلان (SiH₄) + الأمونيا (NH₃). يمكن أيضًا استخدام النيتروجين النقي (N₂) ولكنه غالبًا ما يتطلب طاقة بلازما أعلى.

لثاني أكسيد السيليكون (SiO₂)

لترسيب ثاني أكسيد السيليكون، يتم دمج مصدر سيليكون مع مصدر أكسجين. مزيج نموذجي هو السيلان (SiH₄) + أكسيد النيتروز (N₂O). غالبًا ما يُفضل N₂O على O₂ النقي لأنه يمكن أن يؤدي إلى عملية أكثر استقرارًا وجودة فيلم أفضل.

للكربون الشبيه بالماس (DLC)

لهذه الطلاءات الكربونية الصلبة وذات الاحتكاك المنخفض، يلزم وجود سليفة هيدروكربونية. الأسيتيلين (C₂H₂) هو خيار شائع، والذي يتحلل في البلازما لتوفير ذرات الكربون للفيلم.

فهم المفاضلات

اختيار الغازات هو الخطوة الأولى فقط. يحدد التحكم الدقيق في هذه الغازات، جنبًا إلى جنب مع معلمات العملية الأخرى، النتيجة النهائية.

نقاء الغاز والنسب

حتى الشوائب الطفيفة في مصدر الغاز يمكن أن تندمج في الفيلم الخاص بك، مما يؤدي إلى تدهور أدائه. وبالمثل، فإن التحولات الصغيرة في نسبة التدفق بين غازي سلف (مثل SiH₄ إلى NH₃) يمكن أن تغير بشكل كبير تكوين الفيلم وإجهاده وخصائصه البصرية.

دور معدل التدفق (SCCM)

يتم التحكم في تدفق الغاز بوحدة السنتيمترات المكعبة القياسية في الدقيقة (SCCM). يؤثر معدل التدفق بشكل مباشر على الضغط الجزئي للمواد المتفاعلة في الغرفة، والذي بدوره يؤثر على معدل الترسيب وتوحيد الفيلم عبر الرقاقة.

التفاعل مع درجة الحرارة والضغط

تُقدر PECVD بمعالجتها ذات درجة الحرارة المنخفضة (عادة 200-400 درجة مئوية). يعتمد سلوك الغازات المختارة وكفاءة تفاعلاتها الكيميائية بشكل كبير على التشغيل ضمن نافذة درجة الحرارة والضغط الصحيحة (1-2 تور) التي صممت العملية من أجلها.

كيفية اختيار تركيبة الغازات الصحيحة

يجب أن يكون اختيارك للغازات مدفوعًا بالكامل بالمادة التي تنوي إنشاءها واستقرار العملية الذي تحتاج إلى تحقيقه.

- إذا كان تركيزك الأساسي هو ترسيب العوازل الكهربائية القائمة على السيليكون: ستستخدم سليفة السيلان مع مصدر أكسجين (N₂O, O₂) لـ SiO₂ أو مصدر نيتروجين (NH₃) لـ SiN.

- إذا كان تركيزك الأساسي هو إنشاء طلاءات صلبة ومنخفضة الاحتكاك: ستحتاج إلى غاز سلف هيدروكربوني، مثل الأسيتيلين، لترسيب أغشية DLC.

- إذا كان تركيزك الأساسي هو استقرار العملية وقابلية تكرارها: يجب عليك التحكم بدقة في معدلات تدفق كل من سليفتك وغازاتك الحاملة الخاملة (Ar, N₂)، وتنفيذ عملية تنظيف قوية للغرفة باستخدام غازات الحفر (CF₄/O₂).

في النهاية، إتقان التفاعل بين وظائف الغاز المختلفة هذه أمر أساسي لتحقيق التحكم في نتائج PECVD الخاصة بك.

جدول الملخص:

| نوع الغاز | أمثلة شائعة | الوظيفة الأساسية |

|---|---|---|

| السليفة | السيلان (SiH₄)، الأمونيا (NH₃)، الأسيتيلين (C₂H₂) | توفير الذرات لترسيب الفيلم (مثل Si, N, C) |

| الحامل/المخفف | الأرجون (Ar)، النيتروجين (N₂) | تخفيف المواد المتفاعلة، تثبيت البلازما، التحكم في التفاعل |

| التنظيف | رابع فلوريد الكربون (CF₄)، الأكسجين (O₂) | حفر رواسب الغرفة لمنع العيوب وضمان قابلية التكرار |

أطلق العنان للدقة في عمليات PECVD الخاصة بك مع KINTEK

هل تعاني من اختيار الغاز أو جودة الفيلم في مختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة لأفران درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة، سواء كنت تقوم بترسيب أغشية نتريد السيليكون أو ثاني أكسيد السيليكون أو الكربون الشبيه بالماس.

اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة PECVD المصممة خصيصًا لنا أن تعزز استقرار عمليتك ونتائجها!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك