في جوهرها، تعتبر المعالجة الحرارية بالحث لا غنى عنها للصناعات التي تعتمد على الإنتاج بكميات كبيرة لمكونات معدنية قوية ومتينة ومقاومة للتآكل. وهذا يجعلها تقنية حجر الزاوية في قطاعات مثل تصنيع السيارات، وآلات البناء، والبتروكيماويات، حيث تؤثر دقة وسرعة وجودة عملية المعالجة الحرارية بشكل مباشر على موثوقية المنتج وأدائه.

تكمن القيمة الحقيقية للتسخين بالحث في تحكمه. فباستخدام مجال كهرومغناطيسي لتوليد حرارة سريعة ومستهدفة وقابلة للتكرار مباشرة داخل الجزء، فإنه يسمح للمصنعين بإنشاء مكونات أقوى بتناسق وكفاءة تشغيلية لا مثيل لها.

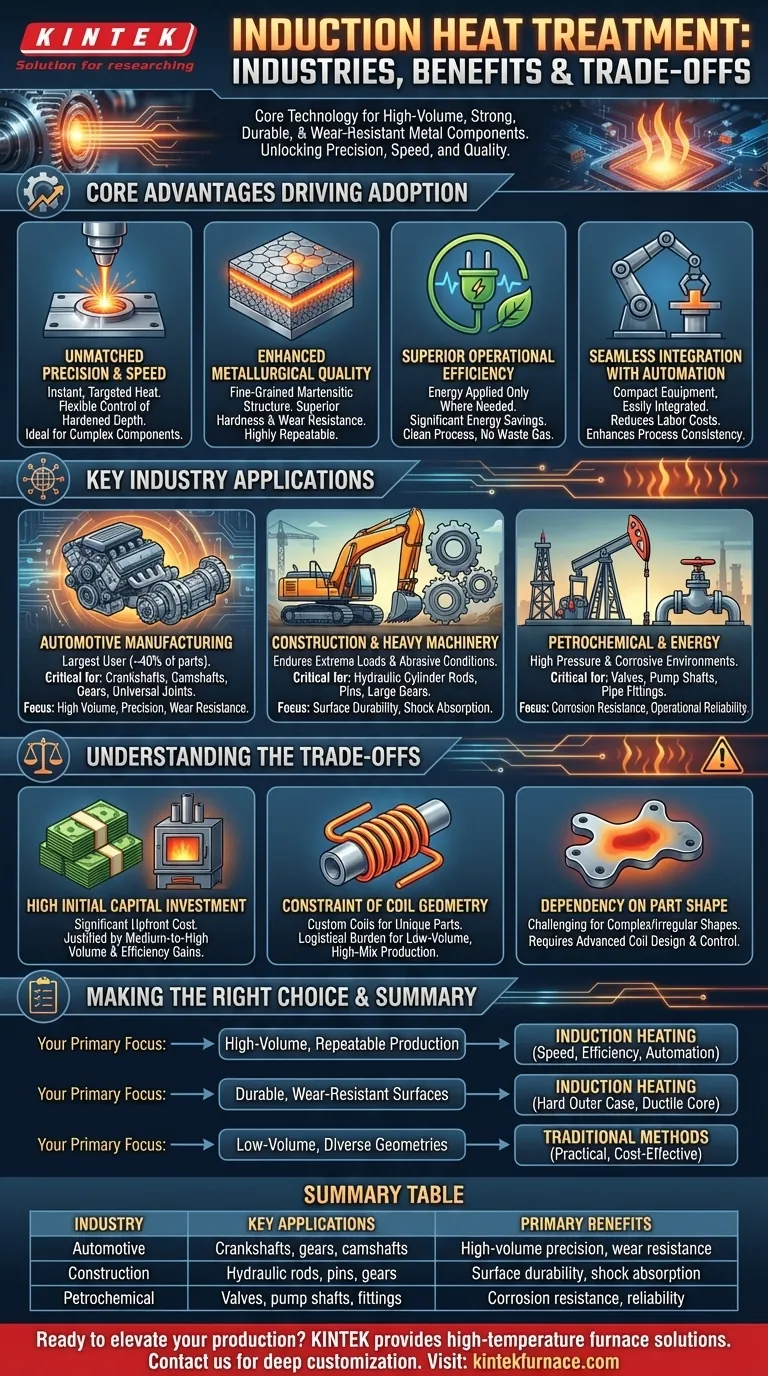

المزايا الأساسية التي تدفع التبني

إن الاستخدام الواسع للمعالجة الحرارية بالحث ليس مصادفة. إنه مدفوع بمزيج فريد من الفوائد المعدنية والتشغيلية التي لا يمكن للطرق التقليدية القائمة على الأفران أن تضاهيها.

دقة وسرعة لا مثيل لهما

يولد التسخين بالحث الحرارة داخل قطعة العمل نفسها من خلال مجال مغناطيسي متناوب. هذه العملية شبه فورية ويمكن حصرها في مناطق محددة جدًا من الجزء.

وهذا يسمح بالتحكم الدقيق في الأقسام التي يتم تصليدها وعمق التصليد، وهو مستوى من المرونة حاسم للمكونات المعقدة.

جودة معدنية معززة

تنتج دورات التسخين والتبريد السريع المميزة للمعالجة بالحث بنية دقيقة من المارتنزيت في الفولاذ. وينتج عن ذلك صلابة فائقة ومقاومة استثنائية للتآكل على السطح.

ولهذا السبب، فهي الطريقة المفضلة للأجزاء مثل التروس والأعمدة والمحامل، التي تتطلب سطحًا صلبًا ومتينًا للتعامل مع الاحتكاك، ولبًا أكثر ليونة ومرونة لامتصاص الصدمات. هذه العملية قابلة للتكرار بدرجة عالية، مما يضمن جودة منتج مستقرة عبر ملايين الأجزاء.

كفاءة تشغيلية فائقة

على عكس الفرن الذي يجب أن يسخن الغرفة بأكملها، يطبق التسخين بالحث الطاقة فقط حيث تكون هناك حاجة إليها. وهذا يؤدي إلى توفير كبير في الطاقة.

علاوة على ذلك، لأنه يعتمد على الكهرباء وليس الاحتراق، فإن العملية نظيفة، ولا تنتج دخانًا أو غازات عادمة. وهذا يحسن ظروف العمل بشكل كبير ويبسط الامتثال البيئي.

تكامل سلس مع الأتمتة

إن معدات التسخين بالحث مدمجة وتناسب الأتمتة تمامًا. يمكن دمج ملفات الحث بسهولة في خلايا الإنتاج وخطوط التجميع، وتدار بواسطة الروبوتات وأنظمة التحكم المنطقية القابلة للبرمجة (PLCs).

هذا لا يقلل تكاليف العمالة فحسب، بل يعزز أيضًا اتساق العملية، ويزيل المتغيرات الناتجة عن التشغيل البشري.

تطبيقات الصناعة الرئيسية

بينما المبادئ عالمية، تستفيد صناعات معينة من هذه المزايا أكثر من غيرها نظرًا لمتطلبات الإنتاج الخاصة بها.

تصنيع السيارات

تعد صناعة السيارات أكبر مستخدم للتسخين بالحث. يُقدر أن حوالي 40% من جميع قطع غيار السيارات تخضع لشكل من أشكال المعالجة بالحث.

تعتمد المكونات الحيوية مثل أعمدة الكرنك، وأعمدة الكامات، والتروس، والمفاصل العامة، وأعمدة النصف على تصليد الحث لتحمل الضغوط الهائلة والمستمرة لمجموعة نقل الحركة والمحرك في السيارة. إن الحجم الكبير ومتطلبات الجودة الصارمة في هذا القطاع تجعل الحث مناسبًا تمامًا.

البناء والآلات الثقيلة

يجب أن تتحمل مكونات معدات البناء، مثل الحفارات والجرافات والرافعات، أحمالًا قصوى وظروفًا كاشطة.

يوفر تصليد الحث المتانة السطحية اللازمة لأجزاء مثل قضبان الأسطوانات الهيدروليكية، والمسامير، والتروس الكبيرة، مما يمنع التآكل والفشل المبكر في الميدان.

البتروكيماويات والطاقة

في قطاعي البتروكيماويات والطاقة، يجب أن تعمل المكونات مثل الصمامات، وأعمدة المضخات، وتجهيزات الأنابيب بشكل موثوق تحت ضغط عالٍ وفي بيئات تآكل.

يستخدم التسخين بالحث لتصليد الأسطح الحيوية بشكل انتقائي، مما يعزز مقاومتها للتآكل دون المساس بالقوة الكلية وسلامة الجزء.

فهم المقايضات

على الرغم من مزاياها العديدة، فإن التسخين بالحث ليس حلاً عالميًا. من المهم التعرف على حدوده لاتخاذ قرار مستنير.

ارتفاع تكلفة الاستثمار الرأسمالي الأولية

تمثل إمدادات الطاقة، وملفات الحث المصممة خصيصًا، وأنظمة المناولة الآلية تكلفة أولية كبيرة مقارنة بفرن حمل حراري بسيط.

عادة ما يتم تبرير هذا الاستثمار فقط للإنتاج بكميات متوسطة إلى كبيرة حيث توفر المكاسب في السرعة وكفاءة الطاقة عائدًا واضحًا.

قيد هندسة الملف

يجب تصميم ملف الحث، الذي ينشئ المجال المغناطيسي، وتشكيله بعناية ليتناسب مع هندسة الجزء من أجل تسخين فعال.

هذا يعني أن كل جزء فريد غالبًا ما يتطلب ملفًا خاصًا به. بالنسبة لبيئات الإنتاج ذات الحجم المنخفض والتنوع الكبير، قد يصبح هذا عبئًا لوجستيًا وماليًا.

الاعتماد على شكل الجزء

بينما هو ممتاز للأجزاء الأسطوانية أو المنتظمة نسبيًا، قد يكون تحقيق تسخين متساوٍ على الأشكال المعقدة أو غير المنتظمة أمرًا صعبًا. قد ترتفع درجة حرارة الأقسام الرفيعة بينما تظل الأقسام السميكة باردة جدًا، مما يتطلب تصميمًا متقدمًا للملف والتحكم في العملية.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار طريقة المعالجة الحرارية الصحيحة مواءمة نقاط القوة في التكنولوجيا مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وقابل للتكرار: يعتبر التسخين بالحث الخيار الأفضل نظرًا لسرعته التي لا مثيل لها، وكفاءته في استخدام الطاقة، ومناسبته للأتمتة.

- إذا كان تركيزك الأساسي هو إنشاء أسطح متينة ومقاومة للتآكل: تتفوق هذه الطريقة في إنشاء غلاف خارجي صلب مع الحفاظ على قلب مرن، مما يجعلها مثالية لأجزاء مثل التروس والأعمدة والمحامل.

- إذا كان تركيزك الأساسي هو العمل بكميات منخفضة أو معالجة أشكال أجزاء متنوعة: قد تجعل التكلفة الأولية العالية والحاجة إلى ملفات خاصة بالجزء الطرق التقليدية القائمة على الأفران حلاً أكثر عملية وفعالية من حيث التكلفة.

عن طريق مواءمة الفوائد الفريدة للتسخين بالحث مع أهداف الإنتاج المحددة لديك، يمكنك تحقيق مكاسب كبيرة في الجودة والكفاءة وموثوقية المكونات على المدى الطويل.

جدول الملخص:

| الصناعة | التطبيقات الرئيسية | الفوائد الأساسية |

|---|---|---|

| السيارات | أعمدة الكرنك، التروس، أعمدة الكامات | دقة عالية الحجم، مقاومة التآكل |

| الإنشاءات | قضبان هيدروليكية، مسامير، تروس | متانة السطح، امتصاص الصدمات |

| البتروكيماويات | صمامات، أعمدة مضخات، تجهيزات | مقاومة التآكل، موثوقية التشغيل |

هل أنت مستعد للارتقاء بإنتاجك باستخدام حلول المعالجة الحرارية المتقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول أفران درجات الحرارة العالية، بما في ذلك أفران المفل والأنابيب والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة، مما يوفر كفاءة معززة ومتانة وتوفيرًا في التكاليف. اتصل بنا اليوم لمناقشة كيف يمكننا تكييف حلولنا لتلبية احتياجات صناعتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية