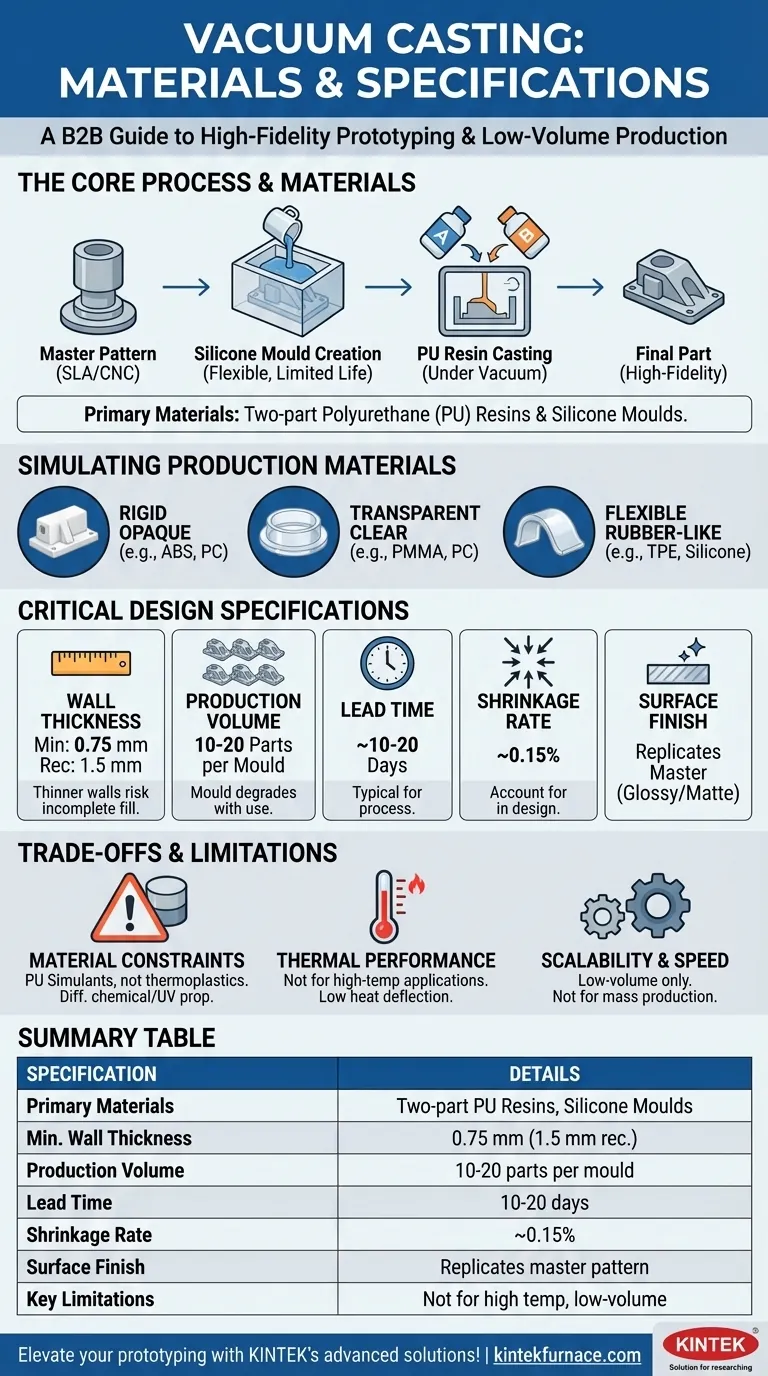

في جوهره، يستخدم التشكيل الفراغي راتنجات البولي يوريثان (PU) ذات المكونين لإنشاء أجزاء بلاستيكية أو شبيهة بالمطاط عالية الدقة من قالب سيليكون. المواصفات الرئيسية التي يجب وضعها في الاعتبار هي الحد الأدنى لسماكة الجدار البالغة 0.75 مم (ويُوصى بـ 1.5 مم)، وحجم الإنتاج النموذجي الذي يتراوح بين 10-20 قطعة لكل قالب، ووقت التنفيذ الذي يبلغ حوالي 10-20 يومًا. تحدد هذه المعايير دور العملية في التصنيع.

على الرغم من أن التشكيل الفراغي يُنظر إليه غالبًا على أنه طريقة بسيطة للنماذج الأولية، إلا أن قيمته الحقيقية تكمن في قدرته على إنشاء دفعة صغيرة من الأجزاء التي تحاكي عن كثب جماليات وملمس المنتجات المُصنعة بكميات كبيرة. إن فهم قيود المواد والتصميم الخاصة به هو المفتاح لاستخدامه بفعالية.

تفكيك المواد: أكثر من مجرد "بلاستيك"

يشير مصطلح "مواد التشكيل الفراغي" بشكل أساسي إلى البوليمرات القابلة للصب، ولكن السيليكون المستخدم في القالب هو جزء مهم بنفس القدر من المعادلة.

الدور المركزي لراتنجات البولي يوريثان (PU)

الغالبية العظمى من الأجزاء المصبوبة فراغياً مصنوعة من راتنجات البولي يوريثان ذات المكونين. يتم خلط هذه البوليمرات السائلة ثم سكبها في القالب المصنوع من السيليكون تحت تفريغ لمنع تكون فقاعات الهواء.

تأتي مرونة هذه العملية من المجموعة الواسعة من راتنجات البولي يوريثان المتاحة، والتي يمكن تركيبها بخصائص مختلفة.

محاكاة البلاستيك والمطاط المستخدم في الإنتاج

يتفوق التشكيل الفراغي في إنشاء أجزاء تحاكي خصائص مواد الإنتاج الشائعة. يمكنك اختيار راتنجات تتميز بما يلي:

- صلبة ومعتمة، تحاكي مواد مثل ABS أو البولي كربونات (PC).

- شفافة وواضحة، تحاكي PMMA (الأكريليك) أو البولي كربونات الشفاف.

- مرنة وشبيهة بالمطاط، تحاكي اللدائن المرنة مثل TPE أو حتى مطاط السيليكون نفسه، مع درجات متفاوتة من الصلابة (صلابة شور).

قالب السيليكون كقيد مادي

يُصنع القالب نفسه من سيليكون سائل يُسكب حول نموذج رئيسي (Master Pattern). هذا القالب المصنوع من السيليكون مرن، مما يسمح بإنشاء أشكال هندسية معقدة وتجاويف تحتية، ولكنه يتمتع بعمر افتراضي محدود. كما أنه غير مناسب للتطبيقات ذات درجات الحرارة العالية، مما يحد من أنواع المواد القابلة للصب ومقاومة الأجزاء النهائية للحرارة.

مواصفات التصميم الحرجة التي يجب اتباعها

للحصول على نتيجة ناجحة من التشكيل الفراغي، يجب أن يتوافق تصميمك مع العديد من المواصفات الرئيسية التي تحكمها العملية نفسها.

سماكة الجدار

من الممكن تقنيًا تحقيق حد أدنى لسماكة الجدار يبلغ 0.75 مم، ولكن يوصى بشدة بـ 1.5 مم. قد تمنع الجدران الرقيقة الراتنج السائل من التدفق بشكل صحيح وملء تجويف القالب بالكامل، مما يؤدي إلى أجزاء غير مكتملة.

كمية الأجزاء وعمر القالب

يمكن للقالب السيليكوني الواحد أن ينتج عادةً ما بين 10 إلى 20 نسخة. يعتمد العدد الدقيق على مدى تعقيد الجزء وقابلية تآكل الراتنج المختار. يتحلل القالب قليلاً مع كل دورة صب، مما يؤثر في النهاية على نعومة السطح ودقة الأبعاد.

التفاوتات والانكماش

ستتعرض الأجزاء المنتجة عبر التشكيل الفراغي لبعض الانكماش أثناء معالجة الراتنج. يبلغ معدل الانكماش النموذجي حوالي 0.15%. يجب أخذ هذا في الاعتبار في تصميم النموذج الرئيسي إذا كانت التفاوتات الضيقة مطلبًا حاسمًا للملاءمة والوظيفة.

تشطيب السطح

إن تشطيب سطح الجزء النهائي هو نسخة طبق الأصل من تشطيب النموذج الرئيسي. يتم صنفرة وصقل النموذج الرئيسي، الذي غالبًا ما يتم صنعه عبر الطباعة ثلاثية الأبعاد عالية الدقة (SLA) أو التشغيل الآلي باستخدام الحاسب الآلي (CNC)، بدقة. يتم نقل هذا التشطيب - سواء كان لامعًا أو مطفأً - إلى القالب السيليكوني ثم إلى كل جزء لاحق.

فهم المقايضات والقيود

على الرغم من قوته، فإن التشكيل الفراغي ليس حلاً شاملاً. إن الاعتراف بقيوده أمر بالغ الأهمية لنجاح المشروع.

قيود المواد

أنت لا تستخدم اللدائن الحرارية الفعلية المستخدمة في القولبة بالحقن. أنت تستخدم محاكيات البولي يوريثان. على الرغم من أنها يمكن أن تحاكي المظهر والملمس وبعض الخواص الميكانيكية عن كثب، إلا أنها قد لا تتمتع بنفس المقاومة الكيميائية أو مقاومة الأشعة فوق البنفسجية أو الأداء طويل الأمد للمادة الحقيقية.

الأداء الحراري

الأجزاء المصبوبة فراغياً غير مناسبة للتطبيقات ذات درجات الحرارة العالية. راتنجات البولي يوريثان المستخدمة عادة ما يكون لديها درجة حرارة انحراف حراري منخفضة، والعملية نفسها ليست مصممة للمواد ذات الأداء الحراري العالي.

قابلية التوسع والسرعة

مع وقت تنفيذ نموذجي يتراوح بين 10-20 يومًا وعائد منخفض لكل قالب، فإن التشكيل الفراغي هو بطبيعته عملية منخفضة الحجم. إنها مثالية للنماذج الأولية والإنتاج الجسري ولكنها ليست فعالة من حيث التكلفة أو سريعة بما يكفي للتصنيع على نطاق واسع.

اتخاذ القرار الصحيح لمشروعك

استخدم هذه الإرشادات لتحديد ما إذا كان التشكيل الفراغي يتماشى مع أهدافك.

- إذا كان تركيزك الأساسي هو نماذج أولية جمالية عالية الدقة: يعد التشكيل الفراغي خيارًا ممتازًا لإنشاء عينات تسويقية، أو نماذج لجلسات التصوير، أو وحدات اختبار المستخدم التي تبدو وتشعر وكأنها المنتج النهائي.

- إذا كان تركيزك الأساسي هو دفعة صغيرة لاختبار الشكل/الملاءمة: هذه العملية مثالية للتحقق من تجميع التصميم وبيئة العمل قبل الاستثمار في أدوات الإنتاج الضخم باهظة الثمن.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم أو السرعة: يجب أن تبحث فورًا عن عمليات أخرى مثل القولبة بالحقن، حيث أن التشكيل الفراغي غير مصمم للتوسع.

- إذا كان تركيزك الأساسي هو الأجزاء الوظيفية عالية القوة: قم بتقييم أوراق البيانات الميكانيكية لراتنجات البولي يوريثان المتاحة بعناية أو فكر في عملية أكثر قوة مثل التشغيل الآلي باستخدام الحاسب الآلي (CNC).

من خلال فهم هذه القدرات والقيود، يمكنك أن تقرر بثقة متى تنشر التشكيل الفراغي لتحقيق أهداف التطوير الخاصة بك.

جدول ملخص:

| المواصفات | التفاصيل |

|---|---|

| المواد الأساسية | راتنجات البولي يوريثان (PU) ذات المكونين، قوالب السيليكون |

| الحد الأدنى لسماكة الجدار | 0.75 مم (يوصى بـ 1.5 مم) |

| حجم الإنتاج | 10-20 قطعة لكل قالب |

| وقت التنفيذ | 10-20 يومًا |

| معدل الانكماش | ~0.15% |

| تشطيب السطح | يعكس النموذج الرئيسي (لامع أو مطفأ) |

| القيود الرئيسية | غير مناسب لدرجات الحرارة العالية، منخفض الحجم فقط |

ارتقِ بمستوى النماذج الأولية لديك مع حلول KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأنظمة أفران ذات درجة حرارة عالية مثل الأفران الصندوقية (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والجو المسيطر (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، سواء كان ذلك لاختبار المواد أو لتطوير العمليات. هل أنت مستعد لتعزيز إمكانيات مختبرك؟ اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- مفاعل نظام الماكينة MPCVD مفاعل جرس الجرس الرنان للمختبر ونمو الماس

يسأل الناس أيضًا

- ما هي القيود التي تواجهها تقنية الترسيب الكيميائي للبخار (CVD) في طلاء الأسطح الكبيرة؟ تغلب على تحديات الحجم باستخدام حلول مخصصة

- كيف تعمل آلة الترسيب الكيميائي للبخار (CVD)؟ أتقن التكنولوجيا لترسيب الأغشية الرقيقة عالية الجودة

- ما هي آلة الترسيب الكيميائي للبخار (CVD)؟ بناء مواد عالية الأداء من الغاز بدقة

- ما هي استخدامات الترسيب بالبخار الكيميائي؟ تشغيل التكنولوجيا الحديثة من الرقائق إلى الألواح الشمسية

- ما هي الخصائص الرئيسية للماس التي تجعله مادة أشباه موصلات واعدة؟ أطلق العنان لإلكترونيات الجيل التالي