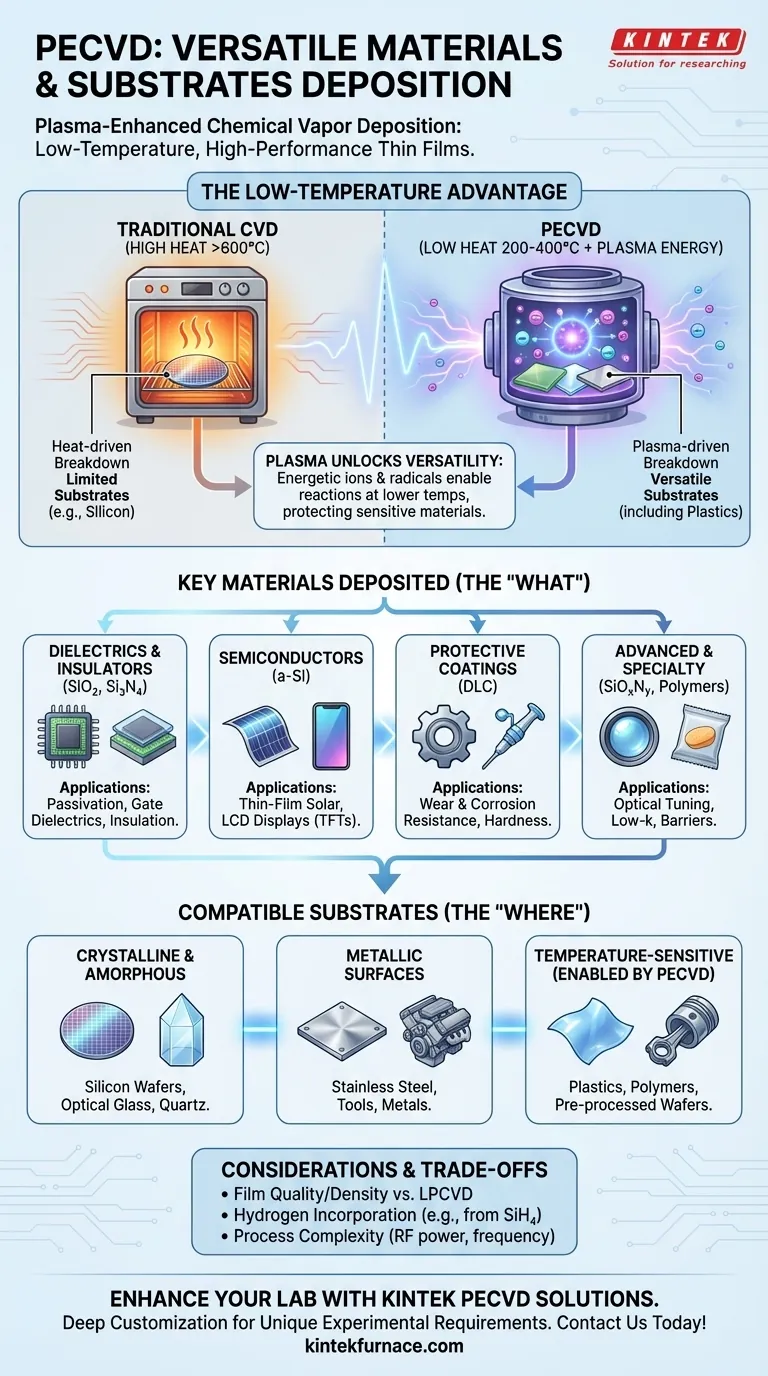

في الأساس، الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) هو تقنية متعددة الاستخدامات للغاية قادرة على ترسيب مجموعة واسعة من المواد على العديد من الأسطح المختلفة. تشمل المواد الأكثر شيوعًا العوازل مثل نيتريد السيليكون ($\text{Si}_3\text{N}_4$) وثاني أكسيد السيليكون ($\text{SiO}_2$)، وأشباه الموصلات مثل السيليكون غير المتبلور ($\text{a-Si}$)، والطلاءات الواقية مثل كربون شبيه الألماس ($\text{DLC}$). يمكن تطبيق هذه الأغشية على ركائز تتراوح من رقائق السيليكون والكوارتز إلى الفولاذ المقاوم للصدأ وحتى اللدائن.

السبب الجوهري لتعدد استخدامات PECVD هو تشغيله في درجات حرارة منخفضة. من خلال استخدام بلازما غنية بالطاقة بدلاً من الحرارة العالية لدفع التفاعلات الكيميائية، يمكن لـ PECVD ترسيب أغشية رقيقة عالية الجودة على ركائز قد تتضرر أو تتلف بسبب طرق أخرى تتطلب درجات حرارة عالية.

لماذا تفتح البلازما آفاقًا لتعدد استخدامات المواد

يتطلب الترسيب الكيميائي للبخار التقليدي ($\text{CVD}$) درجات حرارة عالية جدًا (غالبًا ما تكون أعلى من 600 درجة مئوية) لتوفير الطاقة اللازمة لتفكيك غازات السلائف وتكوين الغشاء. يحقق PECVD نفس النتيجة في درجات حرارة أقل بكثير، عادة ما بين 200 درجة مئوية و 400 درجة مئوية.

دور طاقة البلازما

في غرفة PECVD، يتم تطبيق مجال كهربائي على غاز منخفض الضغط، مما يخلق بلازما. هذه البلازما هي حالة طاقة عالية للمادة تحتوي على أيونات وإلكترونات وجذور حرة محايدة.

تضرب هذه الجسيمات النشطة جزيئات غاز السلائف، مما يؤدي إلى تفككها إلى أنواع متفاعلة. ثم تسافر هذه الأنواع إلى سطح الركيزة وتتفاعل لتكوين الغشاء الرقيق المطلوب، دون الحاجة إلى حرارة شديدة.

الفئات الرئيسية للمواد المترسبة بواسطة PECVD

إن PECVD ليس عملية واحدة بل عائلة من العمليات المصممة خصيصًا لمواد مختلفة. يعتمد اختيار غازات السلائف، وقوة البلازما، ودرجة الحرارة على الغشاء النهائي.

العوازل والمانعات (SiO₂، Si₃N₄)

هذا هو التطبيق الأكثر شيوعًا لـ PECVD، خاصة في صناعة أشباه الموصلات. تعمل الأغشية مثل ثاني أكسيد السيليكون ($\text{SiO}_2$) ونيتريد السيليكون ($\text{Si}_3\text{N}_4$) كعوازل كهربائية ممتازة.

تُستخدم كطبقات تخميل لحماية الرقائق الدقيقة من الرطوبة والتلوث، وكعوازل بوابة في الترانزستورات، وكطبقات عازلة بين الأسلاك المعدنية على الشريحة.

أشباه الموصلات (a-Si)

يعد PECVD الطريقة السائدة لترسيب السيليكون غير المتبلور ($\text{a-Si}$). على عكس السيليكون البلوري، يفتقر السيليكون غير المتبلور إلى هيكل منظم بعيد المدى.

هذه المادة حاسمة لخلايا الطاقة الشمسية ذات الأغشية الرقيقة وهي الطبقة النشطة في ترانزستورات الأغشية الرقيقة ($\text{TFTs}$) التي تتحكم في وحدات البكسل في شاشات $\text{LCD}$ لأجهزة التلفزيون وأجهزة الكمبيوتر المحمولة والهواتف.

الطلاءات الواقية والوظيفية (DLC)

أغشية كربون شبيه الألماس ($\text{DLC}$) صلبة للغاية، وخاملة كيميائيًا، ولها معامل احتكاك منخفض جدًا.

يتم ترسيبها عبر PECVD، وتنشئ $\text{DLC}$ طلاءً متينًا ومقاومًا للتآكل على الأدوات، والغرسات الطبية، وأجزاء محركات السيارات، والمكونات البصرية لحمايتها من الخدوش والتآكل.

الأغشية المتقدمة والمتخصصة

تسمح مرونة $\text{PECVD}$ بترسيب مواد أكثر تعقيدًا أو متخصصة. ويشمل ذلك أكسيد نيتريد السيليكون ($\text{SiOxNy}$) لضبط الخصائص البصرية، والعوازل منخفضة-k لتحسين سرعة المعالجات الدقيقة، وحتى الأغشية البوليمرية العضوية لتطبيقات مثل حواجز تغليف المواد الغذائية أو طلاء الأجهزة الطبية الحيوية.

الركائز المتوافقة: ميزة درجة الحرارة المنخفضة

إن الطبيعة منخفضة الحرارة لـ $\text{PECVD}$ هي ما يفتح الباب أمام نطاق واسع من الركائز المتوافقة.

الركائز البلورية وغير المتبلورة

يُستخدم PECVD بشكل روتيني على الركائز التقليدية مثل رقائق السيليكون، والزجاج البصري، والكوارتز. نظرًا لأن العملية أقل عدوانية حراريًا، فإنها تقلل من خطر التواء الرقاقة أو تعرضها للإجهاد.

كما أنها تعمل بشكل جيد للغاية على الركائز المعدنية مثل الفولاذ المقاوم للصدأ، حيث تُستخدم غالبًا لتطبيق $\text{DLC}$ أو غيرها من الطلاءات الواقية.

الركائز الحساسة لدرجة الحرارة

هنا يتفوق $\text{PECVD}$ حقًا. تتيح درجة حرارة التشغيل المنخفضة ترسيبًا على المواد التي لا يمكنها تحمل $\text{CVD}$ التقليدي. ويشمل ذلك البوليمرات واللدائن، مما يتيح تطبيقات في الإلكترونيات المرنة، ورقائق السيليكون المعالجة مسبقًا التي تحتوي بالفعل على هياكل معدنية حساسة مُصنعة عليها.

فهم المفاضلات

على الرغم من قوته، فإن $\text{PECVD}$ ليس خاليًا من القيود. يتطلب الإنصاف الاعتراف بالمجالات التي قد تكون فيها الطرق الأخرى متفوقة.

جودة الغشاء والنقاء

عادة ما تكون أغشية $\text{PECVD}$ ذات جودة عالية جدًا، ولكنها قد تحتوي على كثافة أقل وعدد عيوب أعلى من الأغشية التي تنمو في درجات حرارة أعلى باستخدام طرق مثل الترسيب الكيميائي للبخار منخفض الضغط ($\text{LPCVD}$).

إدماج الهيدروجين

غالبًا ما تحتوي غازات سلائف $\text{PECVD}$ على الهيدروجين (على سبيل المثال، السيلان - $\text{SiH}_4$). يمكن أن تؤدي عملية البلازما إلى دمج كمية كبيرة من الهيدروجين في الغشاء النهائي، مما قد يؤثر أحيانًا على الخصائص الكهربائية أو الميكانيكية للغشاء.

تعقيد العملية

تضيف السيطرة على البلازما متغيرات إلى عملية الترسيب، مثل طاقة التردد اللاسلكي ($\text{RF}$) والتردد. قد يؤدي هذا إلى جعل تحسين العملية أكثر تعقيدًا مقارنة بالعملية الحرارية البحتة.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار طريقة الترسيب بالكامل على هدفك النهائي. يعد $\text{PECVD}$ أداة قوية عندما تتوافق مزاياه المحددة مع احتياجاتك.

- إذا كان تركيزك الأساسي هو تصنيع أجهزة الإلكترونيات الدقيقة: يعد $\text{PECVD}$ المعيار الصناعي لترسيب طبقات تخميل عالية الجودة من نيتريد السيليكون وثاني أكسيد السيليكون وطبقات العزل بين المعادن في درجات حرارة لن تضر بالدائرة الموجودة.

- إذا كان تركيزك الأساسي هو إنشاء أسطح صلبة ومقاومة للتآكل: استكشف أغشية كربون شبيه الألماس ($\text{DLC}$) المترسبة عبر $\text{PECVD}$، خاصة لطلاء الركائز المعدنية أو الزجاجية أو حتى البوليمرية.

- إذا كان تركيزك الأساسي هو خلايا الطاقة الشمسية ذات الأغشية الرقيقة أو الشاشات: يعد $\text{PECVD}$ تقنية أساسية لترسيب طبقات السيليكون غير المتبلورة النشطة المطلوبة لهذه الأجهزة الإلكترونية ذات المساحة الكبيرة.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: يعد $\text{PECVD}$ أحد الأساليب القليلة القادرة على ترسيب أغشية غير عضوية عالية الجودة على اللدائن أو البوليمرات أو غيرها من الركائز ذات نقطة الانصهار المنخفضة.

من خلال فهم هذه المبادئ، يمكنك الاستفادة بفعالية من $\text{PECVD}$ لإنشاء مواد متقدمة مصممة خصيصًا لهدفك الهندسي المحدد.

جدول ملخص:

| الفئة | المواد | الركائز | التطبيقات الرئيسية |

|---|---|---|---|

| العوازل | نيتريد السيليكون ($\text{Si}_3\text{N}_4$)، ثاني أكسيد السيليكون ($\text{SiO}_2$) | رقائق السيليكون، الكوارتز | التخميل، العزل في الإلكترونيات الدقيقة |

| أشباه الموصلات | السيليكون غير المتبلور ($\text{a-Si}$) | الزجاج، رقائق السيليكون | خلايا الطاقة الشمسية ذات الأغشية الرقيقة، شاشات $\text{LCD}$ |

| الطلاءات الواقية | كربون شبيه الألماس ($\text{DLC}$) | الفولاذ المقاوم للصدأ، اللدائن | مقاومة التآكل، الحماية من التآكل |

| الأغشية المتقدمة | أكسيد نيتريد السيليكون ($\text{SiOxNy}$)، العوازل منخفضة-k | متنوعة، بما في ذلك البوليمرات | الضبط البصري، تحسين سرعة المعالج الدقيق |

هل أنت مستعد لتعزيز قدرات مختبرك بحلول $\text{PECVD}$ المتقدمة؟ تستفيد $\text{KINTEK}$ من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بأنظمة أفران درجات الحرارة العالية، بما في ذلك أنظمة $\text{CVD/PECVD}$. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة لترسيب المواد على ركائز مختلفة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا دفع أبحاثك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة