باختصار، يُعد الترسيب الفيزيائي للبخار (PVD) الخيار الأمثل لترسيب الأفلام عالية النقاء، خاصةً المعادن، على أشكال هندسية بسيطة نسبيًا حيث تكون الالتصاق القوي والتحكم الدقيق أمرًا بالغ الأهمية. بينما يُعد الترسيب الكيميائي للبخار (CVD) أكثر ملاءمة لإنشاء طلاءات موحدة على الأسطح المعقدة ثلاثية الأبعاد، يتفوق PVD عندما يكون الهدف هو نقل مادة مصدر إلى ركيزة بأقل تغيير كيميائي.

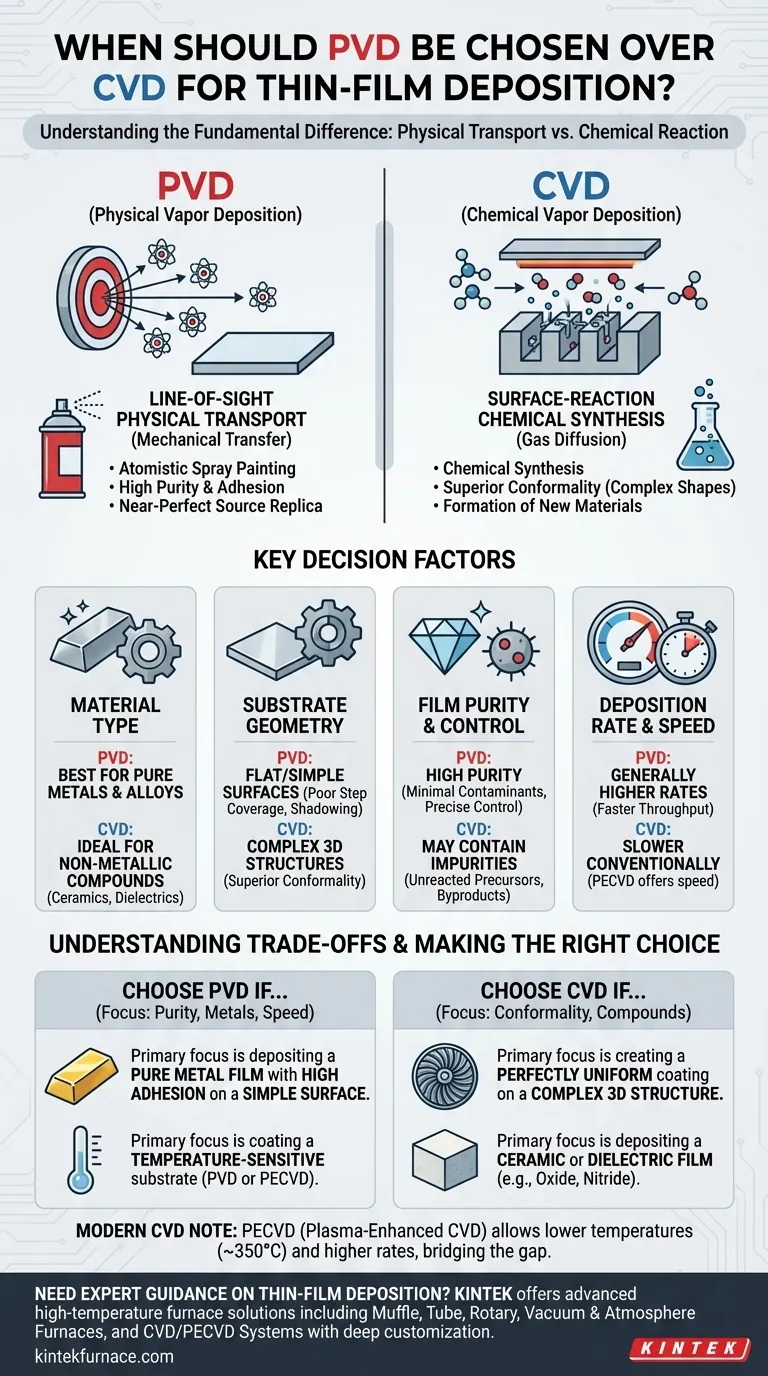

يتوقف القرار بين PVD و CVD على تمييز أساسي: ينقل PVD مادة ماديًا من مصدر إلى ركيزة، بينما يستخدم CVD تفاعلًا كيميائيًا لإنشاء مادة جديدة مباشرة على سطح الركيزة. فهم هذا الاختلاف الجوهري هو المفتاح لاختيار العملية الصحيحة لتطبيقك.

الفرق الأساسي: النقل الفيزيائي مقابل التفاعل الكيميائي

لاتخاذ قرار مستنير، يجب عليك أولاً فهم الآلية وراء كل عملية. تكشف أسماؤهما—الفيزيائية مقابل الكيميائية—عن طبيعتهما الأساسية وتملي نقاط قوتهما وضعفهما.

كيف يعمل PVD: طريقة "خط الرؤية"

الترسيب الفيزيائي للبخار هو في الأساس عملية نقل ميكانيكية. في طرق مثل الرش أو التبخير، تُقصف مادة مصدر صلبة ("الهدف") بالطاقة، مما يتسبب في قذف الذرات.

تنتقل هذه الذرات في خط مستقيم عبر الفراغ وتتكثف على الركيزة، مكونةً غشاءً رقيقًا. فكر في الأمر كعملية طلاء بالرش على المستوى الذري.

هذا النقل المباشر والفيزيائي هو السبب في أن PVD يتفوق في إنتاج أفلام نقية للغاية وموحدة وذات التصاق قوي. يكون الفيلم النهائي نسخة طبق الأصل شبه مثالية لمادة المصدر.

كيف يعمل CVD: طريقة "تفاعل السطح"

الترسيب الكيميائي للبخار هو عملية تخليق. يُدخل غاز أو أكثر من الغازات الأولية المتطايرة إلى غرفة تفاعل.

تتحلل هذه الغازات وتتفاعل على سطح الركيزة الساخنة، مكونةً مادة صلبة جديدة كفيلم مرغوب. ثم تُطرد المنتجات الثانوية غير المرغوب فيها من الغرفة.

نظرًا لأن العملية تحكمها انتشار الغاز وكيمياء السطح، يمكن لـ CVD طلاء الأشكال الهندسية المعقدة والمتشابكة بتوحيد رائع، وهي خاصية تُعرف باسم التوافق.

عوامل القرار الرئيسية لـ PVD مقابل CVD

سيوجه اختيارك أربعة عوامل أساسية: المادة التي تحتاج إلى ترسيبها، شكل ركيزتك، السرعة المطلوبة، ومستوى النقاء الذي تحتاجه.

نوع المادة: المعادن مقابل المركبات

يعد PVD هو المعيار لترسيب المعادن النقية وسبائكها. هذه العملية مثالية لإنشاء أهداف من هذه المواد ونقلها فيزيائيًا.

يُستخدم CVD بشكل أساسي لترسيب المركبات غير المعدنية، مثل السيراميك (الأكاسيد، النيتريدات، الكربيدات) وغيرها من العوازل الكهربائية. يسمح التفاعل الكيميائي بتخليق مواد يصعب أو يستحيل إنشاؤها كهدف PVD صلب.

هندسة الركيزة: المسطحة مقابل المعقدة

نظرًا لطبيعته التي تعتمد على خط الرؤية، يكون PVD أكثر فعالية في طلاء الأسطح المسطحة أو المنحنية بلطف. المناطق التي ليست في المسار المباشر لمادة المصدر ستتلقى القليل من الطلاء أو لا تتلقى أي طلاء على الإطلاق، وهو تأثير يُعرف باسم "التظليل".

تسمح عملية CVD المعتمدة على الغاز بـ "التدفق" داخل وحول الهياكل ثلاثية الأبعاد المعقدة، والخنادق، والفتحات. إذا كنت بحاجة إلى طلاء موحد تمامًا على جزء غير مسطح، فإن CVD يوفر توافقًا فائقًا.

نقاء الفيلم والتحكم

يوفر PVD أفلامًا ذات نقاء أعلى. بما أنها عملية نقل فيزيائية في فراغ عالي، فإن خطر دمج الملوثات من الغازات الأولية أو المنتجات الكيميائية الثانوية يكاد يكون معدومًا. وهذا يسمح بتحكم دقيق للغاية في خصائص الفيلم.

يمكن أن تحتوي أفلام CVD أحيانًا على شوائب، مثل العناصر الأولية غير المتفاعلة أو المنتجات الثانوية من التفاعل الكيميائي.

معدل الترسيب والإنتاجية

بشكل عام، يمكن لعمليات PVD تحقيق معدلات ترسيب أعلى من CVD التقليدي. وهذا يجعل PVD خيارًا أكثر جاذبية للتطبيقات التي تتطلب أفلامًا أكثر سمكًا أو تصنيعًا عالي الإنتاجية حيث تكون السرعة أولوية.

فهم المقايضات

ليست كلتا التقنيتين حلاً سحريًا. الاعتراف بقيودهما المتأصلة أمر بالغ الأهمية لتجنب الأخطاء المكلفة.

قيود PVD: ضعف تغطية الخطوات

العيب الرئيسي لـ PVD هو ترسيبه المعتمد على خط الرؤية. لا يمكنه طلاء الجدران الجانبية للخنادق العميقة أو الجزء الداخلي من الأجزاء المعقدة بشكل فعال. هذا النقص في التوافق يجعله غير مناسب للعديد من تطبيقات التصنيع الدقيق والتعبئة المتقدمة.

قيود CVD: درجة الحرارة والشوائب

تتطلب عمليات CVD التقليدية غالبًا درجات حرارة عالية جدًا لدفع التفاعلات الكيميائية الضرورية، مما قد يتلف الركائز الحساسة للحرارة مثل البوليمرات أو بعض المكونات الإلكترونية.

علاوة على ذلك، فإن الطبيعة الكيميائية للعملية تعني أن هناك دائمًا خطر إدخال شوائب إلى الفيلم، مما قد يغير خصائصه الكهربائية أو الميكانيكية.

ملاحظة حول متغيرات CVD الحديثة

من المهم الاعتراف بأن تقنية CVD قد تطورت. تستخدم المتغيرات مثل PECVD (CVD المعزز بالبلازما) البلازما لتنشيط الغازات الأولية، مما يسمح بالترسيب عند درجات حرارة أقل بكثير (مثل ~350 درجة مئوية). يمكن لـ PECVD أيضًا أن يوفر معدلات ترسيب عالية، مما يسد الفجوة مع PVD في تطبيقات معينة.

اتخاذ القرار الصحيح لهدفك

استند في قرارك إلى أهم نتيجة فردية بالنسبة لك.

- إذا كان تركيزك الأساسي هو ترسيب فيلم معدني نقي ذو التصاق عالٍ على سطح بسيط: فإن PVD هو الحل النهائي والأكثر مباشرة.

- إذا كان تركيزك الأساسي هو إنشاء طلاء موحد تمامًا على هيكل ثلاثي الأبعاد معقد: فإن CVD هو الطريقة الوحيدة لتحقيق التوافق المطلوب.

- إذا كان تركيزك الأساسي هو ترسيب فيلم سيراميكي أو عازل مثل الأكسيد أو النيتريد: فإن CVD هو العملية الصناعية القياسية المصممة لتخليق هذه المواد.

- إذا كان تركيزك الأساسي هو طلاء ركيزة حساسة للحرارة: فإن PVD أو متغير بدرجة حرارة منخفضة مثل PECVD هما خيارا الأمان والأكثر فعالية.

من خلال مواءمة الآلية الأساسية للعملية مع هدفك النهائي، يمكنك اختيار التكنولوجيا المناسبة للوظيفة بثقة.

جدول الملخص:

| العامل | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| نوع المادة | الأفضل للمعادن النقية والسبائك | مثالي للمركبات غير المعدنية (مثل الأكاسيد، النيتريدات) |

| هندسة الركيزة | مناسب للأسطح المسطحة أو البسيطة؛ ضعف تغطية الخطوات | ممتاز للهياكل ثلاثية الأبعاد المعقدة؛ توافق فائق |

| نقاء الفيلم | نقاء عالٍ بأقل قدر من الملوثات | قد يحتوي على شوائب من التفاعلات الكيميائية |

| معدل الترسيب | معدلات أعلى عمومًا لإنتاجية أسرع | أبطأ في الأشكال التقليدية؛ يوفر PECVD خيارات أسرع |

| الحساسية لدرجة الحرارة | تتوفر خيارات درجات حرارة منخفضة؛ جيد للركائز الحساسة | درجات حرارة عالية في CVD التقليدي؛ يقلل PECVD من هذه المشكلة |

هل تحتاج إلى إرشادات متخصصة لاختيار حل ترسيب الأغشية الرقيقة المناسب لمختبرك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متطورة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعة منتجاتنا أفران Muffel و Tube و Rotary Furnaces، وأفران الفراغ والغلاف الجوي، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تعمل مع المعادن أو السيراميك أو الأشكال الهندسية المعقدة، يمكننا المساعدة في تحسين عمليتك للحصول على نتائج ممتازة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز بحثك وتطويرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك