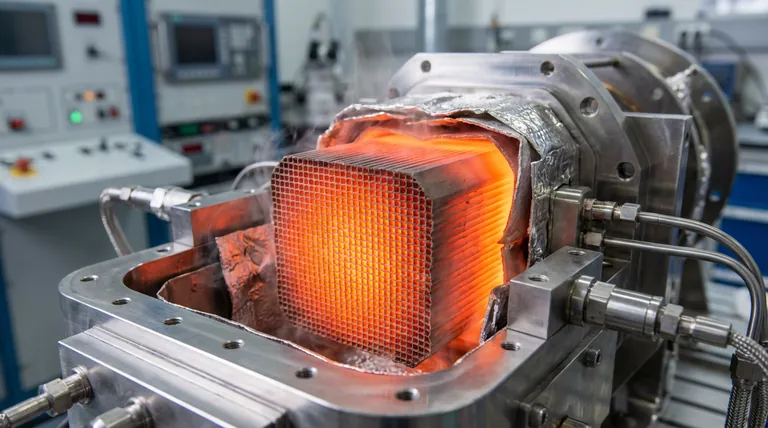

يتم اختيار الكورديريت (MgO-SiO2-Al2O3) كمادة دعم أساسية لمحفزات تحلل نترات الهيدروكسيل أمين (HAN) نظرًا لقدرته الاستثنائية على تحمل البيئات الحرارية القصوى مع الحفاظ على السلامة الهيكلية. تسمح خصائصه الفريدة بتحمل ارتفاعات درجات الحرارة الفورية التي تصل إلى 1200 درجة مئوية دون فشل، مما يضمن التشغيل الموثوق به في محركات الأقمار الصناعية.

يتم دفع اختيار الكورديريت من خلال توازن هندسي حاسم: فهو يجمع بين القوة الميكانيكية العالية ومقاومة الصدمات الحرارية مع هندسة تزيد من الكفاءة التحفيزية. وهذا يسمح بالتحلل السريع والمتجانس للوقود السائل مع تقليل مقاومة التدفق.

المتانة الحرارية في البيئات القاسية

النجاة من الصدمات الحرارية

يولد تحلل الوقود القائم على HAN حرارة شديدة على الفور تقريبًا. مقاومة الصدمات الحرارية هي السمة الأكثر أهمية لدعم المحفز في هذا السياق.

تم تصميم الكورديريت خصيصًا لتحمل التغيرات السريعة في درجات الحرارة. يمكنه تحمل التعرض الفوري لدرجات حرارة تصل إلى 1200 درجة مئوية دون تشقق أو تدهور هيكلي.

منع الفشل الهيكلي

في البيئة القاسية لمحرك الأقمار الصناعية، لا يعد فشل المواد خيارًا.

يوفر الكورديريت قوة ميكانيكية عالية، مما يضمن بقاء هيكل خلية النحل سليمًا تحت الضغوط الفيزيائية للدفع. تمنع هذه المتانة انهيار طبقة المحفز أثناء التشغيل.

تحسين تحلل الوقود

زيادة مساحة السطح

تتطلب الحفز الفعال أقصى قدر من الاتصال بين الوقود السائل والمادة التحفيزية النشطة.

يوفر هيكل خلية النحل متعدد القنوات لدعامات الكورديريت مساحة سطح هندسية ضخمة. وهذا يضمن أن وقود HAN لديه اتصال متجانس مع المحفز، مما يؤدي إلى تحلل كامل وفعال.

تقليل مقاومة التدفق

في حين أن مساحة السطح العالية ضرورية لكفاءة التفاعل، إلا أنها يجب ألا تعيق تدفق الوقود.

تتميز خلايا الكورديريت بـ ضغط خلفي منخفض. تسمح هذه الخاصية للغازات المتحللة بالخروج من المحرك بكفاءة، مما يزيد من الأداء العام لنظام الدفع.

فهم المفاضلات

السقف الحراري

على الرغم من أن الكورديريت قوي، إلا أنه ليس منيعًا. المادة مصنفة لدرجات حرارة فورية تصل إلى 1200 درجة مئوية.

إذا تطلب نظام الدفع العمل في درجات حرارة تتجاوز هذا الحد بشكل كبير، فقد يواجه الكورديريت فشلاً هيكليًا. يجب على المهندسين التأكد من أن ملف الاحتراق لمزيج HAN يبقى ضمن هذا الغلاف الحراري.

الموازنة بين المساحة والضغط

تصميم خلية النحل هو حل وسط بين مساحة السطح وديناميكيات التدفق.

زيادة كثافة القناة تحسن كفاءة التفاعل ولكنها قد تزيد من الضغط الخلفي. يتم اختيار الكورديريت لأنه يحتل "النقطة المثالية" حيث يتم زيادة الاتصال التحفيزي إلى الحد الأقصى دون خنق التدفق.

اتخاذ القرار الصحيح لمشروعك

عند تصميم طبقات المحفزات للدفع السائل، يعد فهم قيود التشغيل الخاصة بك أمرًا حيويًا.

- إذا كان تركيزك الأساسي هو الموثوقية: تأكد من أن درجة حرارة الاحتراق النظرية القصوى لا تتجاوز حد الصدمة الحرارية للكورديريت البالغ 1200 درجة مئوية.

- إذا كان تركيزك الأساسي هو الكفاءة: استفد من هندسة خلية النحل متعددة القنوات لزيادة الاتصال بين الوقود والمحفز لتحقيق تحلل متجانس.

- إذا كان تركيزك الأساسي هو أداء النظام: اعتمد على خصائص الضغط الخلفي المنخفض للكورديريت للحفاظ على مستويات دفع مثالية دون قيود التدفق.

يظل الكورديريت هو المعيار الصناعي لأنه يسد الفجوة بشكل موثوق بين البقاء الحراري والكفاءة الهوائية.

جدول الملخص:

| الميزة الرئيسية | فائدة الأداء |

|---|---|

| تركيبة المادة | MgO-SiO2-Al2O3 (كورديريت) |

| المقاومة الحرارية | يتحمل الارتفاعات الفورية حتى 1200 درجة مئوية |

| الهندسة | خلية نحل متعددة القنوات لمساحة سطح عالية |

| ديناميكيات التدفق | ضغط خلفي منخفض لأقصى كفاءة دفع |

| الحالة الميكانيكية | قوة عالية لمنع الفشل الهيكلي تحت الضغط |

ارتقِ ببحثك في مجال الفضاء مع KINTEK

الهندسة الدقيقة هي العمود الفقري للدفع الموثوق. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة واسعة من حلول درجات الحرارة العالية للمختبرات، بما في ذلك أنظمة الأفران، والأنابيب، والدوارة، والفراغ، و CVD. سواء كنت تختبر وقودًا قائمًا على HAN أو تطور دعامات محفزات متقدمة، فإن أنظمتنا قابلة للتخصيص بالكامل لتلبية احتياجاتك الحرارية والهيكلية الفريدة.

لا تدع فشل المواد يعرض مهمتك للخطر. اتصل بـ KINTEK اليوم لاكتشاف كيف يمكن لخبرتنا في درجات الحرارة العالية أن تجعل مشروعك ينبض بالحياة.

المراجع

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن تلبيد البورسلين لطب الأسنان بالتفريغ لمعامل الأسنان

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن التلبيد بالبلازما الشرارة SPS

- نافذة مراقبة زجاجية من الفولاذ المقاوم للصدأ ذات شفة تفريغ عالية للغاية من الفولاذ المقاوم للصدأ

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لعملية الانحلال الحراري عند درجات الحرارة المنخفضة؟ ضمان إعادة تدوير البطاريات بأمان من خلال المعالجة المسبقة

- لماذا تعد تقنية الختم بالفراغ ضرورية لتخليق K2In2As3؟ إتقان التفاعلات الصلبة عالية النقاء

- ما هي وظيفة فرن المعالجة الحرارية بدرجات الحرارة العالية؟ تحسين خصائص سبيكة AlCuCrFe2NiTi0.25

- كيف تضمن مكابس الأقراص المخبرية الأداء في نماذج البطاريات اليودية؟ قم بتحسين الاتصال البيني اليوم

- لماذا يُستخدم شريحة زجاجية محددة لتغطية مسحوق الزنك؟ إتقان دقة التركيب النانوي لأكسيد الزنك

- ما هو تأثير استخدام فرن التجفيف بالتفريغ على أقطاب CDI؟ تحسين الاستقرار والموصلية

- ما هي المزايا التي يوفرها فرن التجفيف بالتفريغ للمحفزات Fe-N-BC؟ الحفاظ على السلامة وتحسين التوحيد

- لماذا يُستخدم فرن التجفيف بالتفريغ الهوائي للفحم الحيوي BC-FeOOH؟ حماية التفاعلية ومنع تكتل الجسيمات