تعد المعالجة المسبقة لأيونات المعادن خطوة تمكينية حاسمة لعملية النيترة بالبلازما منخفضة الضغط المعززة بالرذاذ المغنطروني عالي الطاقة (HIPIMS) (HLPPN) لأنها تحل المشكلتين المزدوجتين للتلوث السطحي وخمول الشبكة البلورية. من خلال قصف الركيزة بأيونات معدنية عالية الطاقة، عادةً الكروم (Cr+)، فإنك تزيل طبقات الحاجز وتعدل المنطقة القريبة من السطح فيزيائيًا لقبول النيتروجين.

الخلاصة الأساسية تعتمد فعالية عملية HLPPN على سطح نقي ونشط. تزيل المعالجة المسبقة لأيونات المعادن الملوثات العضوية المتبقية وأغشية الأكاسيد مع زرع الأيونات بعمق 10-15 نانومتر، مما يخلق واجهة تقلل بشكل كبير من حاجز انتشار النيتروجين.

آلية تنظيف السطح

إزالة الملوثات العضوية

غالبًا ما تحمل الركائز الصناعية بقايا مجهرية من خطوات التصنيع السابقة.

يعمل قصف أيونات المعادن عالية الطاقة ككاشطة فيزيائية. إنه يزيل بشكل فعال الملوثات العضوية المتبقية التي قد لا يتم اكتشافها عن طريق التنظيف بالمذيبات وحدها.

إزالة أغشية الأكاسيد

تشكل معظم المعادن بشكل طبيعي طبقة أكسيد رقيقة وخاملة عند تعرضها للهواء.

تعمل طبقة الأكسيد هذه كحاجز، مما يمنع النيتروجين من اختراق شبكة المعدن. يؤدي التأثير عالي الطاقة لأيونات المعادن إلى تفكيك هذه الطبقة، مما يكشف عن مادة المعدن الأصلية تحتها.

إنشاء واجهة نشطة

زرع الأيونات الضحل

تتجاوز العملية مجرد التنظيف؛ فهي تعدل التركيب السطحي.

تدفع الطاقة العالية لعملية الرذاذ أيونات المعادن إلى الركيزة. ينتج عن ذلك طبقة زرع ضحلة، تصل إلى عمق حوالي 10-15 نانومتر.

تسهيل انتشار النيتروجين

تعمل طبقة الزرع هذه كواجهة "نظيفة ونشطة".

من خلال دمج أيونات المعادن في الشبكة البلورية، يصبح السطح مهيئًا ديناميكيًا حراريًا للتفاعل الكيميائي. هذه الحالة النشطة تسهل بشكل كبير الانتشار اللاحق لذرات النيتروجين في المادة أثناء مرحلة النيترة.

مخاطر المعالجة المسبقة غير الكافية

عواقب الأسطح الخاملة

إذا تم تخطي هذه المعالجة المسبقة أو تم إجراؤها بشكل سيء، تظل طبقة الأكسيد الطبيعية سليمة.

يعمل هذا كدرع ضد البلازما منخفضة الضغط، مما يؤدي إلى امتصاص ضئيل للنيتروجين. تفشل العملية بشكل فعال لأن النيتروجين لا يمكنه تجاوز الحاجز السطحي.

ملفات تعريف انتشار غير متسقة

بدون الواجهة النشطة التي تم إنشاؤها عن طريق زرع الأيونات، يصبح انتشار النيتروجين متقلبًا.

يعني عدم وجود طبقة نشطة بعمق 10-15 نانومتر أن ذرات النيتروجين تواجه حاجز طاقة أعلى للدخول إلى الشبكة البلورية. يؤدي هذا إلى أعماق نيترة أضيق وتصلب سطحي غير متساوٍ محتمل.

تحسين معلمات العملية

لضمان نجاح عملية HLPPN الخاصة بك، ضع في اعتبارك ما يلي بناءً على متطلباتك المحددة:

- إذا كان تركيزك الأساسي هو نظافة السطح: تأكد من أن طاقة القصف كافية لإزالة نوع الأكسيد المحدد الموجود على مادة الركيزة الخاصة بك بالكامل.

- إذا كان تركيزك الأساسي هو عمق الانتشار: تحقق من أن مدة العملية تسمح بعمق زرع كامل يبلغ 10-15 نانومتر لزيادة تنشيط الواجهة إلى أقصى حد.

يعد السطح المعالج مسبقًا بشكل صحيح هو العامل الأكثر أهمية لتحقيق نتائج نيترة متسقة وعالية الجودة.

جدول الملخص:

| وظيفة المعالجة المسبقة | آلية | فائدة لـ HLPPN |

|---|---|---|

| تنظيف السطح | رذاذ الملوثات العضوية | يزيل الحواجز أمام تفاعل البلازما |

| إزالة الأكاسيد | تفكيك أغشية الأكاسيد الخاملة | يكشف عن المعدن الأصلي لتحسين الاختراق |

| زرع الأيونات | قصف أيونات Cr+ (بعمق 10-15 نانومتر) | ينشئ واجهة نشطة ديناميكيًا حراريًا |

| تنشيط الشبكة البلورية | تعديل فيزيائي للسطح | يقلل من حاجز الطاقة لانتشار النيتروجين |

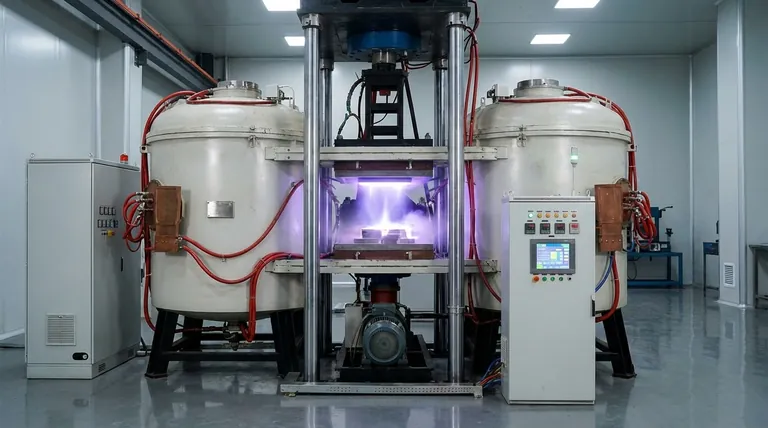

عزز دقة هندسة سطحك مع KINTEK

لا تدع طبقات الأكسيد الخاملة تضر بنتائج النيترة الخاصة بك. توفر KINTEK حلولًا رائدة في الصناعة لمعالجة المواد عالية الأداء. مدعومين بالبحث والتطوير المتخصص والتصنيع الدقيق، نقدم مجموعة شاملة من أنظمة الأفران الصندوقية، والأنابيب، والدوارة، والفراغية، وأنظمة CVD، والتي يمكن تخصيصها جميعًا لتلبية متطلبات المختبر أو الصناعة الخاصة بك.

سواء كنت تقوم بتحسين بروتوكولات المعالجة المسبقة لـ HIPIMS أو تسعى للحصول على معالجة حرارية موحدة، فإن فريقنا الفني على استعداد لمساعدتك. اتصل بنا اليوم للعثور على الفرن عالي الحرارة المثالي لتطبيقك.

المراجع

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- مشبك سلسلة تفريغ سريع التحرير من الفولاذ المقاوم للصدأ ثلاثي الأقسام

يسأل الناس أيضًا

- ما هي المزايا الرئيسية لتقنية PECVD؟ اكتشف ترسيب الأغشية عالي الجودة في درجات حرارة منخفضة

- ما هي مزايا استخدام الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) لترسيب الأغشية الرقيقة؟ افتح آفاق الأغشية عالية الجودة والمنخفضة الحرارة

- ما هي وظيفة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة وفي درجات حرارة منخفضة

- كيف يتم توليد البلازما في عملية الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)؟ افتح المجال لترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي عملية التفريغ المتوهج في PECVD؟ افتح الباب أمام ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي بلازما الاقتران السعوي والاقتران التحريضي في PECVD؟ اختر البلازما المناسبة لجودة طبقة رقيقة فائقة

- كيف يتم توليد البلازما في أنظمة PECVD؟ اكتشف كفاءة ترسيب الأغشية الرقيقة

- ما هو نطاق الضغط لـ PECVD؟ تحسين جودة الفيلم ومعدل الترسيب