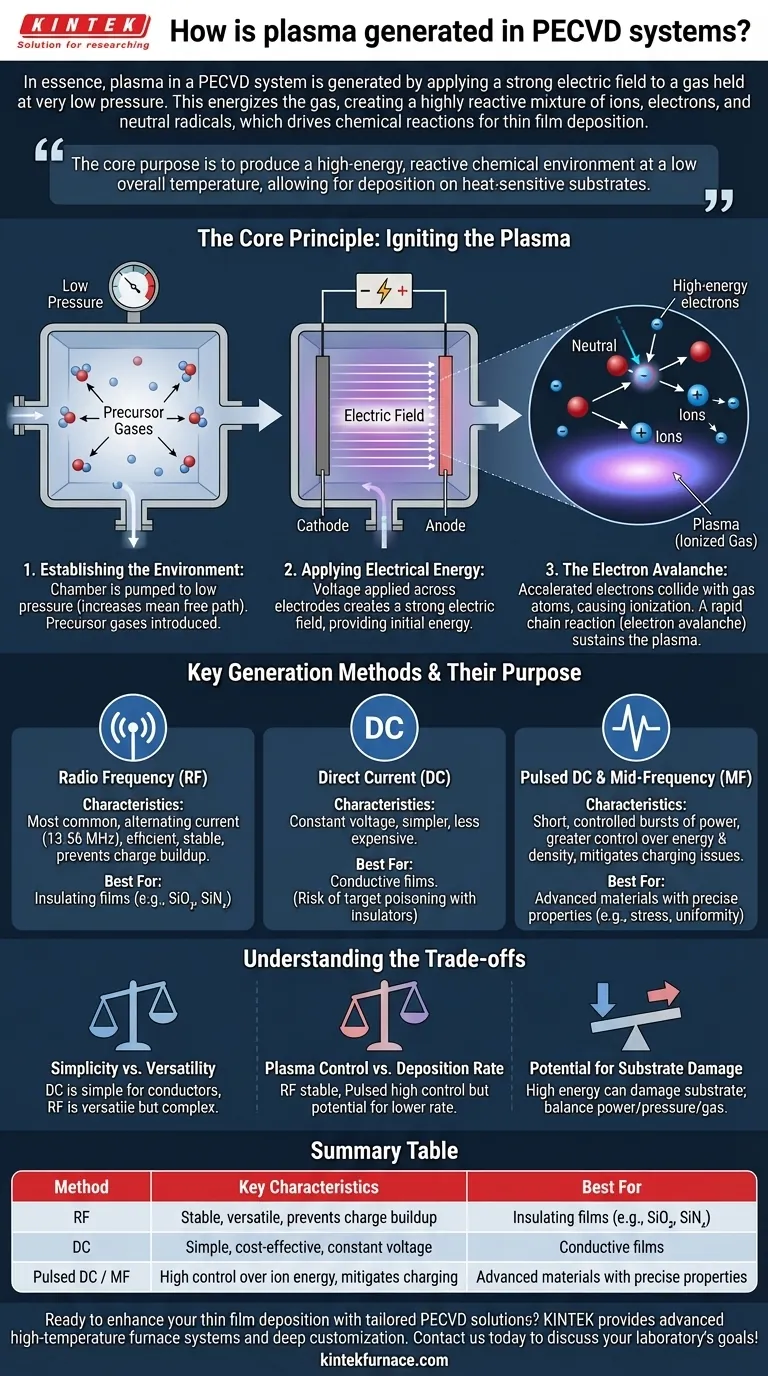

في جوهرها، تتولد البلازما في نظام PECVD عن طريق تطبيق مجال كهربائي قوي على غاز محتجز تحت ضغط منخفض جدًا. تعمل هذه العملية على تنشيط الغاز، وتجريد الإلكترونات من ذراته وجزيئاته لتكوين خليط شديد التفاعل من الأيونات والإلكترونات والجذور الحرة المحايدة. يعمل هذا الغاز المشحون كهربائيًا، أو البلازما، كمحرك للتفاعلات الكيميائية اللازمة لترسيب الأغشية الرقيقة.

الغرض الأساسي من توليد البلازما في PECVD ليس مجرد إنشاء تفريغ متوهج، بل إنتاج بيئة كيميائية عالية الطاقة والتفاعل عند درجة حرارة منخفضة بشكل عام. وهذا يسمح بترسيب أغشية رقيقة عالية الجودة على الركائز التي لا يمكنها تحمل حرارة العمليات الحرارية التقليدية.

المبدأ الأساسي: إشعال البلازما

يتبع توليد البلازما تسلسلاً دقيقًا للأحداث. فهو يحول غازًا مستقرًا وخاملاً إلى حالة نشطة كيميائيًا قادرة على تسهيل الترسيب.

الخطوة 1: تهيئة البيئة

أولاً، يتم تفريغ حجرة التفريغ إلى ضغط منخفض. يعد هذا الانخفاض في الضغط أمرًا بالغ الأهمية لأنه يزيد من "متوسط المسار الحر" - متوسط المسافة التي يمكن أن يقطعها الجسيم قبل أن يصطدم بآخر.

ثم تملأ الحجرة بكمية صغيرة من الغازات الأولية. هذه هي المواد المصدر التي ستشكل في النهاية الفيلم الرقيق.

الخطوة 2: تطبيق الطاقة الكهربائية

يتم توصيل قطبين داخل الحجرة بمصدر طاقة. عند تطبيق جهد كهربائي، يتم إنشاء مجال كهربائي قوي في الفراغ بينهما.

يعمل هذا المجال كمسرع، ويوفر الطاقة الأولية المطلوبة لبدء عملية توليد البلازما.

الخطوة 3: انهيار الإلكترونات

يتم تسريع عدد قليل من الإلكترونات الحرة، الموجودة بشكل طبيعي في الغاز، إلى سرعات عالية بواسطة المجال الكهربائي. عندما يصطدم أحد هذه الإلكترونات عالية الطاقة بذرة غاز محايدة، يمكنه طرد إلكترون آخر.

هذه العملية، المعروفة باسم التأين، تخلق أيونًا موجبًا وإلكترونًا حرًا آخر. والآن يوجد إلكترونان، يتم تسريعهما بعد ذلك لإحداث المزيد من التصادمات. وهذا يخلق تفاعلًا تسلسليًا سريعًا، أو انهيارًا إلكترونيًا، يؤين الغاز بسرعة ويحافظ على البلازما.

طرق التوليد الرئيسية والغرض منها

يؤثر نوع الطاقة الكهربائية المستخدمة بشكل كبير على خصائص البلازما، وبالتالي على خصائص الفيلم المترسب.

بلازما التردد الراديوي (RF)

التردد الراديوي (RF) هو الطريقة الأكثر شيوعًا، وعادة ما تستخدم تيارًا مترددًا بتردد صناعي قياسي يبلغ 13.56 ميجاهرتز.

يؤدي الانعكاس السريع للمجال الكهربائي إلى تسريع الإلكترونات باستمرار ذهابًا وإيابًا، مما يؤدي إلى توليد بلازما فعال ومستقر. تعتبر طاقة التردد الراديوي فعالة بشكل خاص لترسيب الأغشية العازلة (العازلة كهربائيًا)، لأنها تمنع تراكم الشحنة على الأسطح.

بلازما التيار المستمر (DC)

تستخدم مصادر طاقة التيار المستمر (DC) جهدًا ثابتًا. هذه طريقة أبسط وغالبًا ما تكون أقل تكلفة لتوليد البلازما.

ومع ذلك، فإن توليد بلازما التيار المستمر مناسب بشكل أساسي لترسيب الأغشية الموصلة. إذا استخدمت مع مواد عازلة، يمكن أن تحدث ظاهرة تسمى "تسمم الهدف"، حيث تتراكم طبقة عازلة على القطب وتطفئ البلازما.

تيار مستمر نابض ومتوسط التردد (MF)

تعتبر إمدادات التيار المستمر النابض (Pulsed DC) و متوسط التردد (MF) بدائل متقدمة تسد الفجوة بين التيار المستمر والتردد الراديوي. إنها تطبق الطاقة في دفعات قصيرة ومتحكم بها.

يوفر هذا العمل النبضي تحكمًا أكبر في طاقة وكثافة البلازما. ويساعد على تخفيف مشكلات الشحن التي تظهر في التيار المستمر القياسي بينما يوفر تنظيمًا أكثر دقة لخصائص الفيلم مثل الإجهاد والتجانس.

فهم المقايضات

لا يتعلق اختيار طريقة توليد البلازما بإيجاد "الأفضل"، بل بإيجاد الأنسب لتطبيق معين. تتضمن كل طريقة مقايضات واضحة.

البساطة مقابل التنوع

تعتبر أنظمة التيار المستمر الأبسط في التنفيذ ولكنها تقتصر إلى حد كبير على المواد الموصلة. أنظمة التردد الراديوي أكثر تنوعًا بكثير ويمكنها ترسيب أي مادة تقريبًا، لكنها تتطلب شبكات مطابقة معاوقة أكثر تعقيدًا وتكلفة للعمل بكفاءة.

التحكم في البلازما مقابل معدل الترسيب

بينما يخلق التردد الراديوي بلازما مستقرة ومتجانسة، توفر طرق مثل التيار المستمر النابض درجة أعلى من التحكم في طاقة الأيونات وتدفقها. يمكن أن يكون هذا الدقة حاسمة لتطوير مواد متقدمة ولكنها قد تأتي أحيانًا على حساب معدل ترسيب إجمالي أقل.

احتمال تلف الركيزة

البلازما هي بيئة عالية الطاقة. يمكن أن يتسبب القصف الأيوني نفسه الذي ينشط التفاعل الكيميائي أيضًا في تلف الركيزة أو الفيلم النامي إذا لم تتم إدارته بشكل صحيح. يجب موازنة اختيار الطاقة والضغط وكيمياء الغاز لزيادة جودة الترسيب مع تقليل الضرر.

اتخاذ القرار الصحيح لهدفك

يجب أن يملي اختيارك لطريقة توليد البلازما على المادة التي تقوم بترسيبها وخصائص الفيلم التي تحتاج إلى تحقيقها.

- إذا كان تركيزك الأساسي على استقرار العملية وترسيب الأغشية العازلة (مثل SiO₂ أو SiNₓ): بلازما التردد الراديوي هي المعيار الصناعي والخيار الأكثر موثوقية.

- إذا كان تركيزك الأساسي على إعداد بسيط وفعال من حيث التكلفة لترسيب الأغشية الموصلة: نظام التيار المستمر هو حل عملي واقتصادي تمامًا.

- إذا كان تركيزك الأساسي على التحكم المتقدم في إجهاد الفيلم وكثافته وخصائصه الميكانيكية الأخرى: توفر أنظمة التيار المستمر النابض أو متوسط التردد الدقة اللازمة للتطبيقات المتخصصة.

في نهاية المطاف، يعد فهم كيفية تشكل البلازما هو الخطوة الأولى نحو التحكم في عملية PECVD وهندسة الأغشية الرقيقة ذات الخصائص المرغوبة.

جدول الملخص:

| طريقة توليد البلازما | الخصائص الرئيسية | الأفضل لـ |

|---|---|---|

| التردد الراديوي (RF) | مستقر، متعدد الاستخدامات، يمنع تراكم الشحنة | أفلام العزل (على سبيل المثال، SiO₂، SiNₓ) |

| التيار المستمر (DC) | بسيط، فعال من حيث التكلفة، جهد ثابت | الأفلام الموصلة |

| التيار المستمر النابض / متوسط التردد (MF) | تحكم عالي في طاقة الأيونات، يخفف الشحن | المواد المتقدمة ذات الخصائص الدقيقة |

هل أنت مستعد لتعزيز ترسيب الأغشية الرقيقة لديك باستخدام حلول PECVD المخصصة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة أفران متقدمة عالية الحرارة، بما في ذلك أنظمة CVD/PECVD، أفران الفحم، أفران الأنابيب، الأفران الدوارة، وأفران التفريغ والجو المتحكم. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والنتائج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة