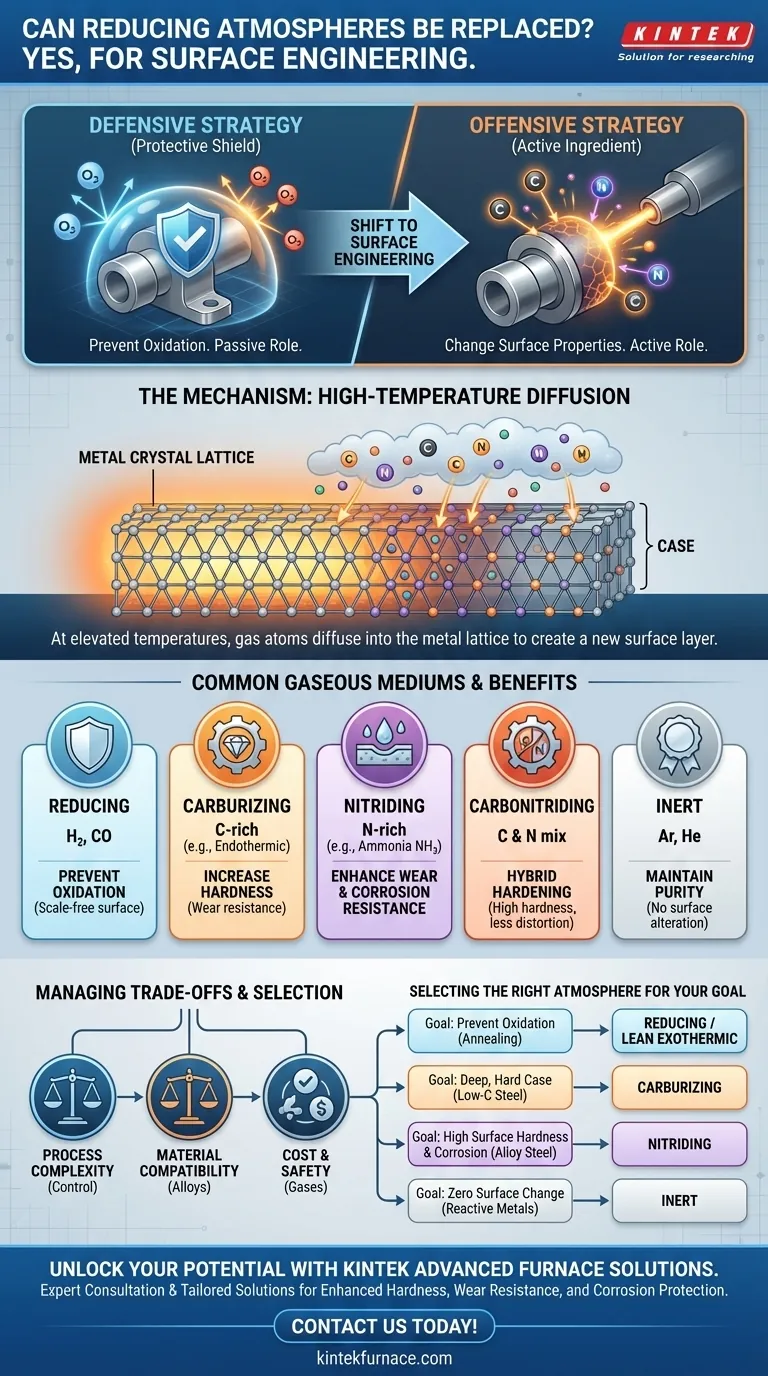

نعم، بالتأكيد. الغلاف الجوي المختزل هو مجرد نوع واحد من البيئات الغازية المتحكم بها المستخدمة في المعالجة الحرارية. يمكن استبداله - وغالبًا ما يتم استبداله - بوسائط غازية محددة أخرى لهندسة سطح قطعة العمل بشكل متعمد، وهي عملية أكثر تقدمًا بكثير من مجرد منع الأكسدة. يتم اختيار هذه الأغلفة الجوية البديلة لتحفيز تفاعلات كيميائية محددة تضفي خصائص مرغوبة مثل الصلابة القصوى، ومقاومة التآكل، أو الحماية من التآكل.

المبدأ الأساسي هو التحول من استراتيجية دفاعية إلى استراتيجية هجومية. فبدلاً من مجرد استخدام غاز "لحماية" سطح المادة من البيئة، فإنك تستخدم غازًا محددًا كمكون نشط "لتغيير" السطح وخلق خصائص لا يمتلكها المعدن الأساسي.

من الحماية إلى النشاط: دور الغلاف الجوي الغازي

يعد فهم وظيفة الغلاف الجوي للفرن أمرًا أساسيًا. يمكن أن يكون دوره سلبيًا (واقيًا) أو نشطًا (تفاعليًا)، اعتمادًا على الهدف الهندسي.

الخط الأساسي: الأغلفة الجوية المختزلة

الغلاف الجوي المختزل هو المعيار لمنع الأكسدة. يتكون من غازات مثل الهيدروجين (H₂) وأول أكسيد الكربون (CO)، وتتمثل وظيفته الأساسية في التفاعل مع أي أكسجين موجود وإزالته، مما يحمي سطح المعدن من التكوّن القشري وتغير اللون أثناء التسخين.

الهدف: هندسة السطح

التطبيق الأكثر تقدمًا هو هندسة السطح. هنا، لم يعد الغلاف الجوي مجرد درع. بل يصبح آلية توصيل لعناصر محددة يُقصد بها التغيير الكيميائي للطبقة السطحية لقطعة العمل.

الآلية: الانتشار في درجات الحرارة العالية

تعمل هذه العملية لأن الذرات في المعدن الصلب تكون أكثر حراكًا في درجات الحرارة المرتفعة. عندما يتعرض سطح معدني ساخن لغاز يحتوي على عناصر مثل الكربون أو النيتروجين، يمكن لهذه العناصر أن تنتشر في الشبكة البلورية للمعدن، مما يخلق طبقة سطحية جديدة ومتميزة أو "قشرة".

الوسائط الغازية الشائعة والغرض منها

يتيح استبدال الغاز المختزل البسيط بغاز نشط كيميائيًا مجموعة من علاجات تقوية السطح. تستخدم كل عملية تكوين غاز فريد لتحقيق نتيجة مختلفة.

أغلفة الكربنة (من أجل الصلابة)

لإنشاء سطح صلب ومقاوم للتآكل على الفولاذ، يتم استخدام غلاف الكربنة. هذه الأغلفة غنية بالكربون، وتُشتق عادةً من الغاز الداخلي الحراري أو الإضافة المباشرة للغاز الطبيعي. ينتشر الكربون في سطح الفولاذ، والذي يمكن بعد ذلك تبريده لتكوين قشرة مارتنسيتية شديدة الصلابة فوق قلب متين ومرن.

أغلفة النتردة (من أجل مقاومة التآكل ومقاومة التآكل)

تستخدم النتردة غلافًا جويًا غنيًا بالنيتروجين، وغالبًا ما يتم ذلك عن طريق تفكيك الأمونيا (NH₃) على سطح المعدن. ينتشر النيتروجين في الفولاذ، مكونًا مركبات نيتريد الحديد شديدة الصلابة. تحدث هذه العملية في درجات حرارة أقل من الكربنة وتوفر مقاومة ممتازة للتآكل، وخصائص مضادة للالتصاق، وتحسنًا ملحوظًا في مقاومة التآكل.

أغلفة الكربونيتيرد (نهج هجين)

كما يوحي الاسم، تتضمن الكربونيتيرد نشر كل من الكربون والنيتروجين في السطح. يتم ذلك عن طريق إضافة الأمونيا إلى غلاف الكربنة. تكون القشرة الناتجة أكثر صلابة من قشرة الكربنة ويمكن تحقيقها في درجات حرارة أقل، مما يقلل من تشوه الأجزاء.

الأغلفة الخاملة (من أجل النقاء)

في بعض الحالات، يكون الهدف هو عدم وجود تفاعل كيميائي على الإطلاق. بالنسبة للمعادن الحساسة أو التفاعلية مثل التيتانيوم، أو للعمليات مثل اللحام التي لا يمكن أن تتحمل أي تغيير سطحي، يتم استخدام غلاف خامل حقًا من الأرجون أو الهيليوم. على الرغم من تكلفته العالية، تضمن هذه الغازات بقاء السطح دون تغيير تمامًا.

فهم المفاضلات

يعد اختيار غلاف جوي نشط قرارًا هندسيًا مهمًا ينطوي على مفاضلات واضحة يجب إدارتها.

تعقيد العملية والتحكم

تتطلب الأغلفة الجوية النشطة تحكمًا دقيقًا. يجب إدارة تكوين الغاز ودرجة الحرارة والوقت بدقة. قد يؤدي التحكم غير المناسب إلى نتائج غير مرغوب فيها مثل تكوّن السخام (كربون زائد)، أو الهشاشة، أو أعماق القشرة غير المتسقة، مما قد يفسد دفعة كاملة من الأجزاء.

توافق المواد

ليست كل المواد مناسبة لكل علاج. على سبيل المثال، تكون النتردة أكثر فعالية على الفولاذ الذي يحتوي على عناصر سبائكية مثل الألومنيوم أو الكروم أو الموليبدينوم، والتي تشكل نيتريدات صلبة ومستقرة. الفولاذ الكربوني العادي لا يستجيب بشكل جيد للنتردة.

التكلفة والسلامة

تحمل الغازات المعنية تكاليف ومخاوف تتعلق بالسلامة مختلفة. الهيدروجين، وهو عامل مختزل قوي، شديد الاشتعال. الأمونيا، مصدر النتردة، سامة. الغازات الخاملة مثل الأرجون آمنة للغاية ولكنها أغلى بكثير من النيتروجين أو الغاز الداخلي الحراري.

اختيار الغلاف الجوي المناسب لهدفك

يجب أن يسترشد اختيار الغلاف الجوي بالكامل بالخصائص النهائية المرغوبة للمكون.

- إذا كان تركيزك الأساسي هو منع الأكسدة أثناء التلدين البسيط: يكفي غلاف جوي مختزل أساسي (هيدروجين/نيتروجين) أو حتى غاز طارد للحرارة ضعيف، وهو فعال من حيث التكلفة.

- إذا كان تركيزك الأساسي هو إنشاء قشرة عميقة وصلبة ومقاومة للتآكل على الفولاذ منخفض الكربون: فإن غلاف الكربنة هو الخيار الهندسي القياسي.

- إذا كان تركيزك الأساسي هو تحقيق صلابة سطحية عالية ومقاومة للتآكل مع حد أدنى من التشوه: فإن غلاف النتردة هو الحل المثالي، خاصة لسبائك الفولاذ.

- إذا كان تركيزك الأساسي هو معالجة المعادن شديدة التفاعل أو ضمان عدم وجود تلوث سطحي: فمن الضروري وجود غلاف خامل نقي مثل الأرجون، على الرغم من التكلفة الأعلى.

في نهاية المطاف، التعامل مع الغلاف الجوي للفرن كمكون نشط، وليس مجرد درع واقٍ، يفتح مستوى جديدًا من أداء المواد.

جدول الملخص:

| الوسيط الغازي | الغرض الأساسي | الفوائد الرئيسية |

|---|---|---|

| الغلاف الجوي المختزل | منع الأكسدة | يحمي المعادن من التكوّن القشري وتغير اللون |

| غلاف الكربنة | زيادة الصلابة | يخلق سطحًا مقاومًا للتآكل على الفولاذ |

| غلاف النتردة | تعزيز مقاومة التآكل ومقاومة التآكل | يحسن الصلابة وخصائص مقاومة الالتصاق |

| غلاف الكربونيتيرد | تقوية هجينة | يحقق صلابة عالية مع تشوه منخفض |

| الغلاف الخامل | الحفاظ على النقاء | يضمن عدم حدوث تغيير سطحي للمواد الحساسة |

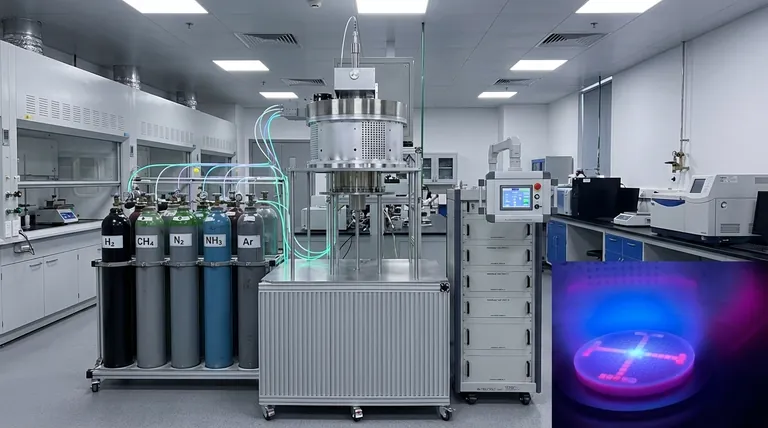

أطلق العنان للإمكانات الكاملة لعملياتك الحرارية من خلال حلول الأفران عالية الحرارة المتقدمة من KINTEK. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم مختبرات متنوعة بخيارات مخصصة مثل الأفران ذات الحاجز، والأنابيب، والدوارة، وأفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر صلابة محسّنة ومقاومة للتآكل ومقاومة للتآكل. هل أنت مستعد لتحسين هندسة السطح لديك؟ اتصل بنا اليوم

دليل مرئي

المنتجات ذات الصلة

- 915 ميجا هرتز MPCVD آلة الترسيب الكيميائي ببخار البلازما بالموجات الدقيقة مفاعل نظام الترسيب الكيميائي بالبخار بالموجات الدقيقة

- نظام آلة MPCVD ذات الرنين الأسطواني لنمو الماس في المختبر

- مفاعل نظام الماكينة MPCVD مفاعل جرس الجرس الرنان للمختبر ونمو الماس

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هي الفروق في جودة الأغشية بين الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف الطريقة الأفضل لتطبيقك

- ما هي الميزات الرئيسية لمعدات ترسيب الماس أحادي البلورة بتقنية MPCVD؟ التحكم الدقيق لنمو عالي الجودة

- ماذا تعني CVD وما هي وظيفتها الأساسية؟ اكتشف ترسيب الأغشية الرقيقة عالية النقاء

- كيف تقارن درجة التأين في MPCVD بالطرق الأخرى؟ اكتشف جودة الفيلم الفائقة والسرعة

- كيف تُستخدم تقنية MPCVD في تصنيع المكونات البصرية الماسية متعددة البلورات؟ تحقيق أداء بصري فائق