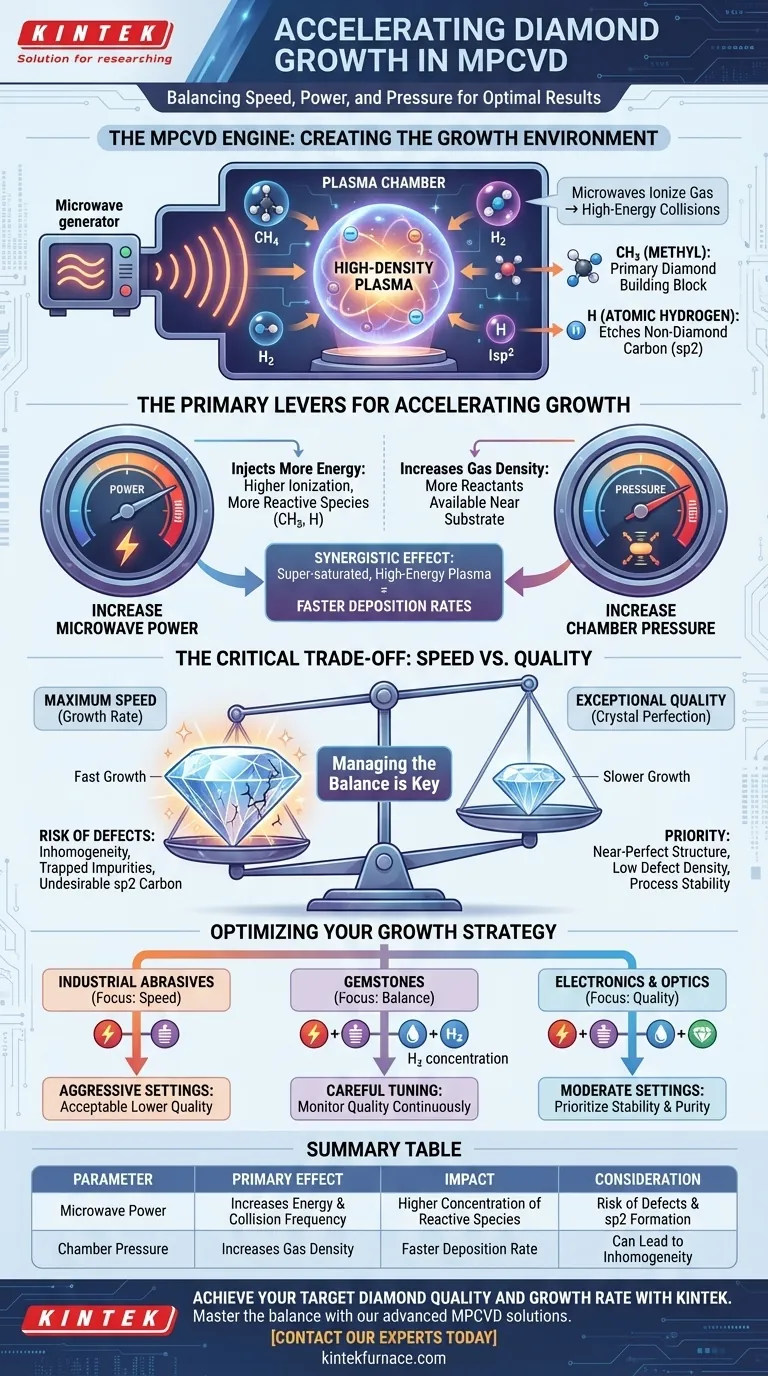

لتسريع نمو الماس في نظام الترسيب الكيميائي للبخار بالبلازما الميكروويفية (MPCVD)، يجب عليك زيادة طاقة الميكروويف المدخلة وضغط الحجرة. هذان المتغيران يكثفان بشكل مباشر بيئة البلازما، مما يزيد من تركيز ونشاط المجموعات الذرية المحتوية على الكربون وذرات الهيدروجين المسؤولة عن بناء بلورة الماس.

التحدي الأساسي لتسريع نمو الماس ليس مجرد زيادة السرعة، بل إدارة المفاضلة الحتمية بين معدل النمو وجودة البلورة. فبينما تعزز القوة والضغط الأعلى السرعة، فإنهما يخاطران أيضًا بإدخال عيوب وهياكل كربون غير ماسية في الشبكة البلورية.

محرك MPCVD: إنشاء بيئة النمو

للتحكم في سرعة النمو، يجب عليك أولاً فهم الميكانيكا الأساسية للبلازما التي تبني الماس. نظام MPCVD هو عملية طاقة وكيمياء مضبوطة.

كيف تولد الميكروويفات البلازما

تبدأ العملية عندما تقوم الميكروويفات بتنشيط غاز التفاعل (عادةً مزيج من الميثان والهيدروجين) داخل حجرة مفرغة من الهواء. تعمل هذه الطاقة على تجريد الإلكترونات من الذرات، مما يخلق كرة متوهجة من الغاز المتأين تُعرف باسم البلازما.

يؤدي المجال الكهرومغناطيسي المكثف الناتج عن الميكروويفات إلى تذبذب هذه الإلكترونات الحرة بعنف، مما يؤدي إلى سلسلة من التصادمات عالية الطاقة بين جميع الذرات والجزيئات في الحجرة. وهذا يخلق حالة بلازما عالية الكثافة وعالية التفاعل ضرورية لترسيب الماس.

الممثلون الكيميائيون الرئيسيون: الكربون والهيدروجين

داخل هذه البلازما، تحدث عمليتان حاسمتان في وقت واحد. أولاً، تتحلل جزيئات الميثان (CH4) إلى مجموعات كربونية تفاعلية مثل الميثيل (CH3). هذه هي اللبنات الأساسية للماس.

ثانياً، يتحلل غاز الهيدروجين (H2) إلى هيدروجين ذري عالي التفاعل (H). يقوم هذا الهيدروجين الذري بدور مزدوج وحاسم: فهو يثبّت سطح الماس لقبول ذرات الكربون الجديدة، والأهم من ذلك، أنه ينقش بشكل تفضيلي أي كربون غير ماسي، مثل الجرافيت (sp2)، قد يتشكل.

الرافعات الأساسية لتسريع النمو

مع فهم واضح لبيئة البلازما، تصبح طرق تسريع النمو بديهية. أنت في الأساس تزيد من طاقة وكثافة النظام.

زيادة طاقة الميكروويف

تضخ طاقة الميكروويف الأعلى المزيد من الطاقة في البلازما. وهذا يؤدي إلى درجة أعلى من تأين الغاز وزيادة تكرار التصادمات النشطة. النتيجة المباشرة هي تفكك أكثر كفاءة للميثان والهيدروجين، مما يزيد من تركيز وحدات بناء CH3 و مادة النقش بالهيدروجين الذري الأساسية.

زيادة ضغط الحجرة

الضغط الأعلى يجبر المزيد من جزيئات الغاز على الدخول في نفس الحجم. وهذا يزيد من الكثافة الإجمالية لغاز التفاعل، مما يوفر المزيد من المواد الخام لتعمل عليها البلازما. تعني بيئة الغاز الأكثر كثافة تركيزًا أعلى للمتفاعلات المتاحة بالقرب من ركيزة الماس، مما يعزز بشكل مباشر معدل ترسيب أسرع.

التأثير التآزري

تعمل القوة والضغط جنبًا إلى جنب. إن زيادة كليهما في وقت واحد تخلق بلازما عالية الطاقة ومشبعة بشكل مفرط ومليئة بالأنواع التفاعلية اللازمة للنمو السريع. هذه التركيبة هي التي تمكّن أنظمة MPCVD الحديثة من تحقيق معدلات نمو تتجاوز 100 ميكرومتر/ساعة.

فهم المفاضلة الحاسمة: السرعة مقابل الجودة

إن تسريع معدل النمو لا يخلو من العواقب الوخيمة. إن دفع النظام لتحقيق أقصى سرعة يضر بشكل مباشر بسلامة بلورة الماس.

تكلفة السرعة: العيوب وعدم التجانس

مع ارتفاع معدل النمو بشكل كبير، يمكن أن تصبح عملية الترسيب المنظمة بعناية، ذرة تلو الأخرى، فوضوية. وهذا يمكن أن يؤدي إلى عيوب هيكلية، وحبس الشوائب في الشبكة البلورية، وعدم تجانس أقل عبر سطح الماس. قد يكون الماس الناتج ذا مساحة قابلة للاستخدام محدودة وغير مناسب للتطبيقات عالية الدقة.

مشكلة الجودة: الكربون غير المرغوب فيه (sp2)

السبب الرئيسي لانخفاض الجودة هو السباق بين نمو الماس (sp3) وتكوين الجرافيت غير الماسي (sp2). عند معدلات النمو العالية جدًا، يمكن أن يتجاوز ترسيب الكربون قدرة الهيدروجين الذري على النقش الانتقائي للجرافيت غير المرغوب فيه. إذا فُقد التوازن، يتم حبس كربون sp2 في البلورة، مما يؤدي إلى تدهور جودتها.

تطبيقات النقاوة العالية

بالنسبة للتطبيقات المتطلبة مثل أشباه الموصلات أو البصريات أو أجهزة الاستشعار الكمومية، فإن جودة البلورة لها أهمية قصوى. تتطلب هذه المجالات ماسات شبه مثالية ذات كثافة عيوب منخفضة للغاية ومحتوى شوائب منخفض. في هذه الحالات، غالبًا ما يتم تعديل معدلات النمو عمدًا لضمان الكمال، ويركز المشغلون على مواد خام عالية النقاء وأنظمة تفريغ موثوقة للغاية.

تحسين استراتيجية النمو الخاصة بك

يعتمد النهج الصحيح كليًا على التطبيق المقصود لمنتج الماس النهائي. لا يوجد إعداد "أفضل" واحد، بل فقط التوازن الصحيح لهدفك المحدد.

- إذا كان تركيزك الأساسي هو أقصى معدل نمو (على سبيل المثال، للمواد الكاشطة الصناعية): يمكنك زيادة طاقة الميكروويف وضغط الحجرة بشكل كبير، حيث أن انخفاض جودة البلورة وتجانسها غالبًا ما يكون مقبولاً.

- إذا كان تركيزك الأساسي هو جودة استثنائية (على سبيل المثال، للإلكترونيات أو البصريات عالية الجودة): يجب عليك استخدام إعدادات طاقة وضغط معتدلة، وإعطاء الأولوية لاستقرار العملية ونقاء الغاز على السرعة الخام.

- إذا كان تركيزك الأساسي هو نتيجة متوازنة (على سبيل المثال، للأحجار الكريمة عالية الجودة): يجب عليك زيادة القوة والضغط بعناية مع مراقبة جودة البلورة باستمرار، وربما استخدام تركيزات هيدروجين أعلى قليلاً للمساعدة في نقش الكربون غير الماسي.

إتقان نظام MPCVD هو مسألة موازنة دقيقة بين القوة الإبداعية لترسيب الكربون والإجراء التصحيحي لنقش الهيدروجين.

جدول الملخص:

| المعلمة المراد زيادتها | التأثير الأساسي على البلازما | التأثير على نمو الماس | الاعتبار الرئيسي |

|---|---|---|---|

| طاقة الميكروويف | تزيد من الطاقة والتأين وتكرار التصادم | تركيز أعلى لأنواع الكربون (CH3) والهيدروجين (H) التفاعلية | خطر أعلى للعيوب وتكوين كربون غير ماسي (sp2) |

| ضغط الحجرة | يزيد من كثافة الغاز وتركيز المتفاعلات | معدل ترسيب أسرع بسبب توفر المزيد من المتفاعلات بالقرب من الركيزة | يمكن أن يؤدي إلى عدم التجانس وانخفاض جودة البلورة |

حقق جودة الماس ومعدل النمو المستهدف مع KINTEK

إتقان التوازن بين السرعة والكمال في نظام MPCVD أمر معقد. سواء كان هدفك هو أقصى نمو للمواد الكاشطة الصناعية أو بلورات خالية من العيوب لأشباه الموصلات، فإن المعدات المناسبة أمر بالغ الأهمية.

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، بما في ذلك أفران التفريغ والجو وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

دعنا نساعدك في تحسين عمليتك. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول MPCVD المخصصة لدينا تسريع أبحاثك وإنتاجك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي الهياكل المتغايرة ثنائية الأبعاد وكيف يتم إنشاؤها باستخدام أفران أنبوبية ثنائية الأبعاد؟| حلول KINTEK

- ما هي عملية تصنيع ثنائيات الكالكوجينيدات المعدنية الانتقالية (TMDs) باستخدام أفران الأنابيب بالترسيب الكيميائي للبخار (CVD)؟ إتقان نمو الأغشية الرقيقة عالية الجودة

- ما هي التوجهات المستقبلية المتوقعة في تطوير أفران أنابيب الترسيب الكيميائي للبخار (CVD)؟ اكتشف أنظمة أكثر ذكاءً وتنوعًا

- ما هي التطبيقات العملية لوسائط البوابة المحضرة بواسطة أفران أنابيب CVD؟ اكتشف الإلكترونيات المتقدمة والمزيد

- ما هي الفوائد التشغيلية لاستخدام فرن أنبوب CVD؟ عزز الدقة والكفاءة في معملك