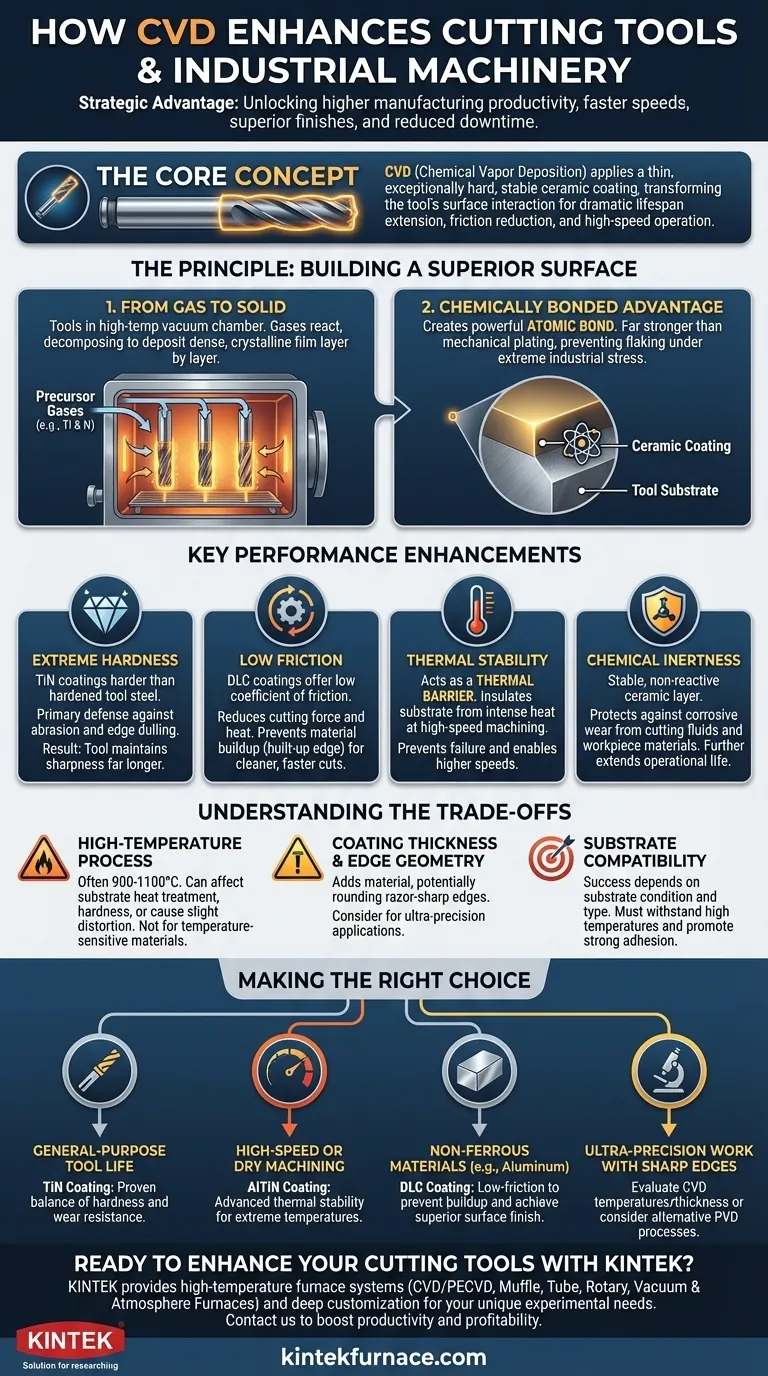

في جوهره، يعزز الترسيب الكيميائي للبخار (CVD) أدوات القطع عن طريق تطبيق طبقة رقيقة، صلبة بشكل استثنائي، ومستقرة من السيراميك على سطحها. تغير هذه الطبقة المجهرية بشكل جذري تفاعل الأداة مع قطعة العمل، مما يؤدي إلى تمديد كبير لعمرها الافتراضي، وتقليل ملحوظ للاحتكاك، والقدرة على العمل بسرعات ودرجات حرارة أعلى.

بينما يُنظر إليه غالبًا على أنه وسيلة بسيطة لجعل الأدوات تدوم لفترة أطول، فإن الميزة الاستراتيجية الحقيقية لـ CVD هي قدرته على إطلاق مستويات أعلى من إنتاجية التصنيع. إنه يتيح سرعات قطع أسرع، وتشطيبات سطحية فائقة، وتقليل وقت التوقف التشغيلي، مما يؤثر بشكل مباشر على الربحية.

المبدأ: كيف تبني تقنية CVD سطحًا فائقًا

تقنية CVD ليست عملية طلاء أو تذهيب بسيطة. إنها تتضمن تفاعلًا كيميائيًا يخلق طبقة سطحية جديدة، مرتبطة ذريًا، على الأداة، مما يجعلها متينة بشكل لا يصدق.

من الغاز إلى الصلب

تتضمن العملية وضع الأدوات داخل حجرة تفريغ عالية الحرارة. يتم إدخال الغازات الأولية التي تحتوي على عناصر الطبقة المطلوبة (مثل التيتانيوم والنيتروجين لـ TiN). تتفاعل هذه الغازات على السطح الساخن للأداة، متحللة وترسب طبقة فيلم بلوري كثيف طبقة تلو الأخرى.

ميزة الترابط الكيميائي

تخلق هذه الطريقة رابطة ذرية قوية بين الطلاء والمادة الأساسية للأداة (الركيزة). هذا الاندماج أقوى بكثير من الرابطة الميكانيكية، مما يضمن عدم تقشر الطلاء أو تشققه حتى تحت الضغوط والاهتزازات الشديدة للتصنيع الصناعي.

شرح تحسينات الأداء الرئيسية

تُترجم خصائص الطبقة المترسبة مباشرةً إلى تحسينات قابلة للقياس في أداء القطع. تعالج كل خاصية تحديًا محددًا في عملية التشغيل الآلي.

صلابة قصوى لمقاومة التآكل

تعتبر طبقات CVD مثل نتريد التيتانيوم (TiN) أكثر صلابة بكثير حتى من الفولاذ المُعالج حرارياً. توفر هذه الصلابة القصوى دفاعًا أساسيًا ضد نوعي التآكل الرئيسيين للأداة: التآكل الناتج عن الجزيئات الصلبة في قطعة العمل وتآكل حافة القطع التدريجي. والنتيجة هي أداة تحافظ على حدتها لفترة أطول بكثير.

احتكاك منخفض لقطع أنظف وأسرع

تتميز الطبقات مثل الكربون الشبيه بالماس (DLC) بمعامل احتكاك منخفض جدًا. تقلل هذه الليونة من القوة المطلوبة لإجراء القطع، مما يقلل بدوره من توليد الحرارة. كما أنها تمنع رقائق مادة قطعة العمل من الالتصاق بحافة القطع للأداة، وهو نمط فشل شائع يُعرف باسم "الحافة المتراكمة".

الاستقرار الحراري كدرع حراري

يولد التشغيل الآلي عالي السرعة حرارة شديدة عند طرف القطع، مما قد يؤدي إلى ليونة الفولاذ الأساسي للأداة ويتسبب في فشلها. تعمل طبقات CVD كحاجز حراري، حيث تعزل الركيزة عن درجات الحرارة القصوى هذه. يسمح هذا بتشغيل الأداة بسرعات أعلى بكثير دون تدهور.

الخمول الكيميائي لحماية المواد

الطبقة السيراميكية المترسبة مستقرة كيميائيًا وغير تفاعلية. وهذا يحمي الأداة من التفاعلات الكيميائية مع سوائل القطع أو مادة قطعة العمل نفسها، مما يمنع التآكل التآكلي ويطيل عمر الأداة التشغيلي.

فهم التنازلات

على الرغم من فعاليتها العالية، إلا أن CVD ليست حلاً عالميًا. فهم قيودها أمر بالغ الأهمية للتطبيق الصحيح.

عملية درجة الحرارة العالية

تتطلب عملية CVD التقليدية درجات حرارة عالية جدًا (غالبًا 900-1100 درجة مئوية). قد يؤثر ذلك على المعالجة الحرارية لركيزة الأداة الأساسية، مما قد يغير صلابتها أو يسبب تشوهًا طفيفًا. وهذا يجعلها غير مناسبة لبعض مواد الأدوات الحساسة للحرارة.

سمك الطلاء وهندسة الحافة

تضيف طبقات CVD، على الرغم من أنها رقيقة، مادة إلى الأداة. قد يؤدي ذلك إلى تقريب حافة القطع الحادة جدًا قليلاً. للتطبيقات التي تتطلب دقة قصوى وأكثر الحواف حدة ممكنة، يجب أخذ هذا التأثير في الاعتبار.

توافق الركيزة

يعتمد نجاح الطلاء بشكل كبير على حالة ونوع مادة الركيزة. يجب أن تكون الأداة قادرة على تحمل درجات حرارة العملية العالية وأن يكون لها سطح يعزز الالتصاق القوي للطلاء.

اختيار الخيار الصحيح لهدفك

يتطلب اختيار استراتيجية الطلاء الصحيحة مواءمة خصائص الطلاء مع المتطلبات المحددة لتطبيق التشغيل الآلي.

- إذا كان تركيزك الأساسي هو إطالة عمر الأداة للأغراض العامة: يوفر طلاء TiN القياسي توازنًا مثبتًا وفعالًا من حيث التكلفة بين الصلابة ومقاومة التآكل لمجموعة واسعة من المواد.

- إذا كان تركيزك الأساسي هو التشغيل الآلي عالي السرعة أو الجاف للفولاذ: توفر الطلاءات المتقدمة مثل نيتريد الألومنيوم والتيتانيوم (AlTiN) الاستقرار الحراري اللازم لحماية الأداة في درجات الحرارة القصوى.

- إذا كان تركيزك الأساسي هو تشغيل المواد غير الحديدية مثل الألومنيوم: أعط الأولوية لطلاء DLC منخفض الاحتكاك لمنع تراكم المواد على الأداة وتحقيق تشطيب سطحي فائق.

- إذا كان تركيزك الأساسي هو العمل فائق الدقة باستخدام حواف حادة: قم بتقييم دقيق ما إذا كانت درجات حرارة عملية CVD والسمك المضاف متوافقة مع مادة وهندسة أداتك، أو فكر في عمليات PVD (الترسيب الفيزيائي للبخار) البديلة.

من خلال فهم هذه المبادئ، يمكنك الاستفادة من CVD ليس فقط لشراء أدوات أفضل، ولكن لتصميم عملية تصنيع أكثر كفاءة وإنتاجية وربحية.

جدول الملخص:

| التحسين | الفائدة الرئيسية |

|---|---|

| الصلابة القصوى | يزيد من مقاومة التآكل ويحافظ على حدة حافة القطع |

| احتكاك منخفض | يقلل الحرارة ويمنع تراكم المواد لقطع أنظف |

| الاستقرار الحراري | يسمح بالتشغيل في درجات حرارة وسرعات أعلى |

| الخمول الكيميائي | يحمي من التآكل ويطيل عمر الأداة |

هل أنت مستعد لتعزيز أدوات القطع الخاصة بك باستخدام حلول CVD المتقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير أنظمة أفران عالية الحرارة مثل CVD/PECVD، الكتم، الأنبوب، الدوارة، التفريغ، وأفران الغلاف الجوي. تضمن قدرات التخصيص العميقة لدينا حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الإنتاجية والربحية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة