في جوهره، يحقق الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) تنوعه المذهل عن طريق فصل مصدر الطاقة للتفاعلات الكيميائية عن درجة حرارة الركيزة. باستخدام مجال كهرومغناطيسي لإنشاء بلازما، يولد PECVD أنواعًا كيميائية عالية التفاعل في درجات حرارة منخفضة، مما يمنح المشغلين تحكمًا دقيقًا ومستقلاً في المعلمات التي تحدد الخصائص النهائية للغشاء الرقيق.

تتمثل الميزة الأساسية لـ PECVD في قدرته على فصل طاقة التفاعل عن الطاقة الحرارية. يتيح هذا ترسيب أغشية عالية الجودة وكثيفة في درجات حرارة منخفضة بما يكفي لحماية الهياكل الأساسية الحساسة، مع توفير "مقابض" مستقلة متعددة لضبط خصائص الغشاء بدقة.

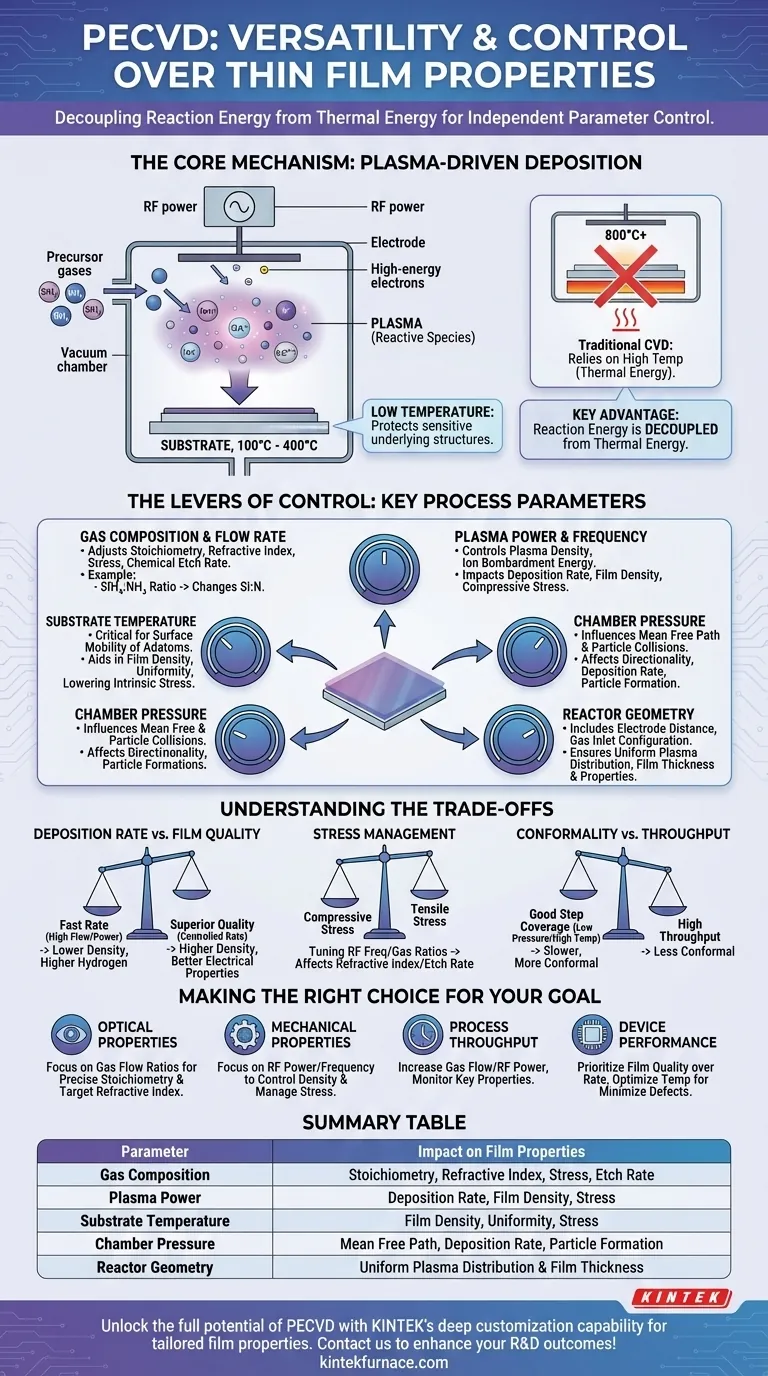

الآلية الأساسية: الترسيب المدفوع بالبلازما

لفهم تحكم PECVD، يجب أولاً فهم ابتعاده الجوهري عن الترسيب الكيميائي للبخار التقليدي (CVD)، الذي يعتمد فقط على درجات الحرارة العالية لدفع التفاعلات.

إنشاء الأنواع المتفاعلة في درجات حرارة منخفضة

في نظام PECVD، يتم إدخال الغازات الأولية مثل السيلان ($\text{SiH}_4$) إلى غرفة تفريغ. يقوم مجال كهربائي بتردد الراديو (RF) المطبق بتنشيط الإلكترونات الحرة، والتي تصطدم بعد ذلك بجزيئات الغاز المحايدة.

تؤدي هذه التصادمات عالية الطاقة إلى تفكك جزيئات الغاز إلى مزيج من الأيونات والجذور الحرة والأنواع المثارة الأخرى، والمعروفة مجتمعة باسم البلازما. هذه الأنواع الجذرية عالية التفاعل وترتبط بسهولة بسطح الركيزة لتكوين غشاء.

فصل الطاقة عن درجة الحرارة

تأتي طاقة تكسير الغازات الأولية من البلازما، وليس من تسخين الركيزة. هذا هو المفهوم الأكثر أهمية على الإطلاق.

نظرًا لعدم حاجة الركيزة إلى التسخين إلى 800 درجة مئوية أو أعلى (كما في بعض عمليات CVD الحرارية)، يمكن لـ PECVD ترسيب الأغشية في درجة حرارة أقل بكثير، تتراوح عادةً بين 100 درجة مئوية و 400 درجة مئوية. هذا يحمي هياكل الجهاز الموجودة مسبقًا، مثل الوصلات البينية المصنوعة من الألومنيوم على شريحة دقيقة، من التلف الحراري.

مقابض التحكم: معلمات العملية الرئيسية

تأتي مرونة PECVD من القدرة على تعديل عدة معلمات عملية بشكل مستقل، وكل منها يؤثر على بيئة البلازما وبالتالي الغشاء النهائي.

تركيب الغاز ومعدل التدفق

تحدد الغازات المحددة التي يتم إدخالها إلى الغرفة ونسب تدفقها النسبية النسبية الكيميائية للغشاء، أو تركيبه الكيميائي.

على سبيل المثال، عند ترسيب نيتريد السيليكون ($\text{SiN}_x$)، سيؤدي تعديل نسبة السيلان ($\text{SiH}_4$) إلى الأمونيا ($\text{NH}_3$) إلى تغيير نسبة السيليكون إلى النيتروجين في الغشاء النهائي. يؤثر هذا مباشرة على معامل الانكسار والإجهاد ومعدل الحفر الكيميائي للغشاء.

طاقة البلازما والتردد

تتحكم طاقة التردد اللاسلكي المطبقة على الأقطاب الكهربائية في كثافة البلازما وطاقة قصف الأيونات.

تؤدي الطاقة الأعلى بشكل عام إلى زيادة تفكك الغازات الأولية، مما يؤدي إلى معدل ترسيب أسرع. ومع ذلك، فإنها تزيد أيضًا من قصف الأيونات على الركيزة، مما قد يزيد من كثافة الغشاء والإجهاد الانضغاطي ولكنه قد يسبب أيضًا تلفًا إذا لم يتم التحكم فيه.

درجة حرارة الركيزة

على الرغم من أن PECVD هي عملية "درجة حرارة منخفضة"، إلا أن درجة حرارة الركيزة لا تزال مقبض تحكم حاسمًا.

يوفر التسخين المتواضع حركية سطحية للذرات القادمة (adatoms)، مما يسمح لها بالعثور على مواقع طاقة أقل. يساعد هذا في إنشاء غشاء أكثر كثافة وتجانسًا مع إجهاد داخلي أقل.

ضغط الغرفة

يؤثر ضغط التشغيل داخل الغرفة على متوسط المسار الحر للجزيئات - متوسط المسافة التي يقطعها الجسيم قبل أن يصطدم بجسيم آخر.

يؤدي الضغط المنخفض إلى عدد أقل من التصادمات في الطور الغازي وترسيب أكثر اتجاهية، في حين أن الضغط الأعلى يمكن أن يزيد من معدل الترسيب وإمكانية تكوين الجسيمات غير المرغوب فيها.

هندسة المفاعل

يؤثر التصميم المادي للمفاعل، بما في ذلك المسافة بين الأقطاب الكهربائية وتكوين مدخل الغاز، بشكل مباشر على تجانس البلازما.

يضمن المفاعل المصمم جيدًا توزيع البلازما بالتساوي عبر الركيزة، مما ينتج عنه غشاء ذو سمك وخصائص موحدة من المركز إلى الحافة.

فهم المفاضلات

غالبًا ما يتطلب تحقيق خاصية غشاء محددة موازنة بين العوامل المتنافسة. يتطلب التحكم الحقيقي في العملية فهم هذه المفاضلات.

معدل الترسيب مقابل جودة الغشاء

في كثير من الأحيان، لا تنتج أسرع ظروف الترسيب أعلى جودة للغشاء. يمكن أن يؤدي زيادة تدفق الغاز وطاقة التردد اللاسلكي لزيادة الإنتاجية إلى انخفاض كثافة الغشاء وزيادة محتوى الهيدروجين وضعف الخصائص الكهربائية. عادةً ما ينتج عن الترسيب الأبطأ والأكثر تحكمًا غشاء فائق.

إدارة الإجهاد

تمتلك جميع الأغشية المترسبة تقريبًا درجة معينة من الإجهاد الداخلي (إما انضغاطي أو شد)، مما قد يتسبب في تقوس الرقائق أو تشقق الأغشية. في حين أنه يمكن استخدام معلمات مثل تردد التردد اللاسلكي ونسب الغاز لضبط الإجهاد نحو حالة محايدة، فإن هذه التعديلات ستؤثر على الأرجح على خصائص رئيسية أخرى مثل معامل الانكسار أو معدل الحفر.

التوافقية وتغطية الخطوات

يعد تغطية التضاريس المعقدة ثلاثية الأبعاد تحديًا كبيرًا. في حين يمكن تحسين PECVD للحصول على توافقية أفضل، إلا أنه أقل توافقية بشكل عام من عمليات مثل ترسيب الطبقة الذرية (ALD). غالبًا ما يتطلب تحقيق تغطية جيدة للخطوات ضغوطًا أقل ودرجات حرارة أعلى لتعزيز الانتشار السطحي، مما قد يتعارض مع أهداف العملية الأخرى مثل الإنتاجية العالية.

اتخاذ الخيار الصحيح لهدفك

سيحدد تطبيقك المحدد المعلمات الأكثر أهمية للتحكم فيها.

- إذا كان تركيزك الأساسي هو الخصائص البصرية (مثل طلاءات مكافحة الانعكاس): ركز على التحكم الدقيق في نسب تدفق الغاز لتثبيت النسبة الكيميائية وتحقيق معامل الانكسار المستهدف.

- إذا كان تركيزك الأساسي هو الخصائص الميكانيكية (مثل الأقنعة الصلبة أو طبقات التخميل): ركز على ضبط طاقة التردد اللاسلكي وتردده للتحكم في كثافة الغشاء وإدارة الإجهاد الداخلي.

- إذا كان تركيزك الأساسي هو إنتاجية العملية: قم بزيادة تدفقات الغاز وطاقة التردد اللاسلكي بعناية، مع المراقبة المستمرة لخصائص الغشاء الرئيسية لضمان بقائها ضمن نافذة العملية المقبولة لديك.

- إذا كان تركيزك الأساسي هو أداء الجهاز (مثل العوازل البوابية): إعطاء الأولوية لجودة الغشاء على المعدل، باستخدام درجة الحرارة المحسّنة وترسيب أبطأ لتقليل العيوب وضمان خصائص كهربائية ممتازة.

من خلال فهم مقادير التحكم الأساسية هذه وتفاعلاتها، يمكنك الانتقال من مجرد استخدام وصفة إلى هندسة مادة حقًا لوظيفتها المقصودة.

جدول ملخص:

| المعلمة | التأثير على خصائص الغشاء |

|---|---|

| تركيب الغاز | يحدد النسبة الكيميائية، ومعامل الانكسار، والإجهاد، ومعدل الحفر |

| طاقة البلازما | تؤثر على معدل الترسيب وكثافة الغشاء والإجهاد |

| درجة حرارة الركيزة | تؤثر على كثافة الغشاء وتجانسه وإجهاده |

| ضغط الغرفة | يتحكم في متوسط المسار الحر ومعدل الترسيب وتكوين الجسيمات |

| هندسة المفاعل | تضمن التوزيع المتجانس للبلازما وسمك الغشاء |

أطلق العنان للإمكانات الكاملة لـ PECVD لمختبرك! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة بدرجات حرارة عالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة للحصول على خصائص غشاء مصممة خصيصًا. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز نتائج البحث والتطوير لديك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة