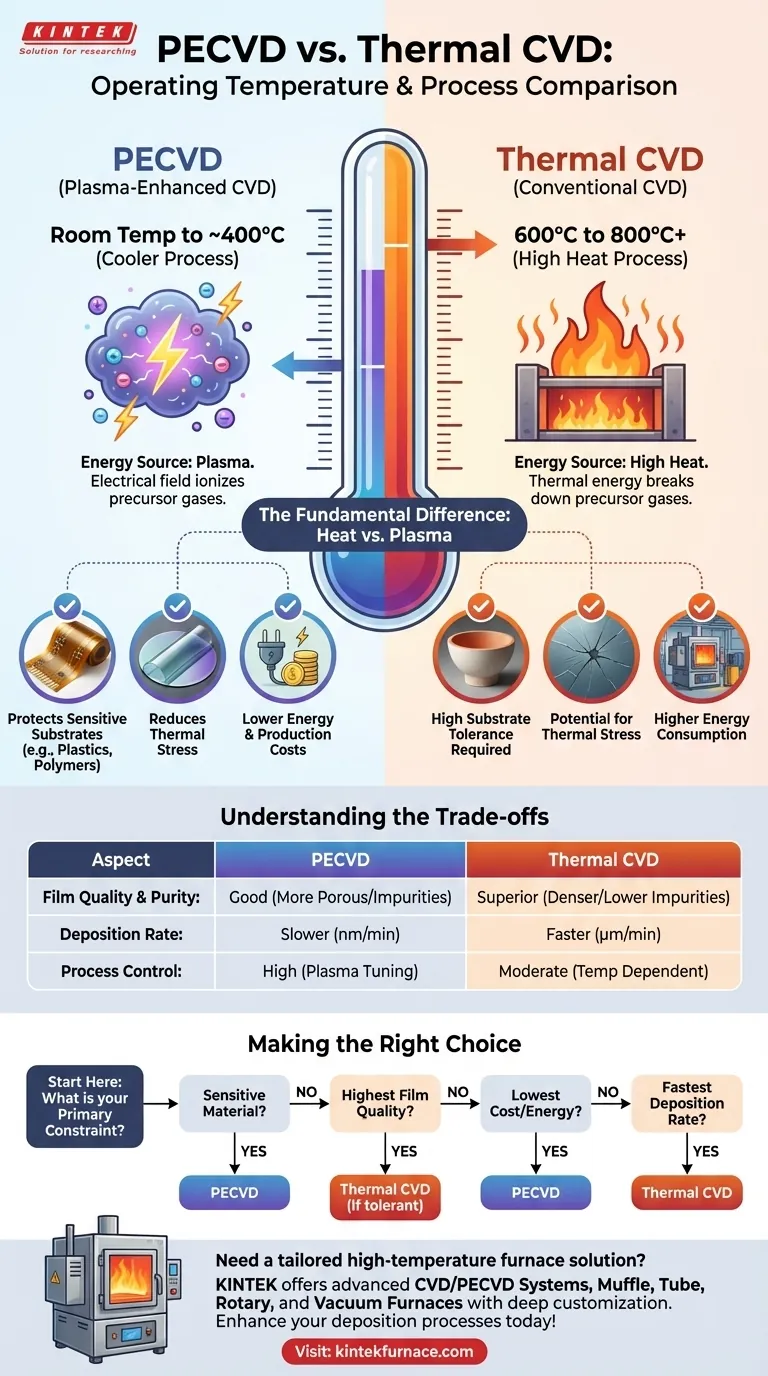

باختصار، تعمل عملية الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) عند درجات حرارة أقل بكثير من الترسيب الكيميائي بالبخار الحراري (CVD) التقليدي. تعمل عمليات PECVD عادةً من درجة حرارة الغرفة وصولاً إلى حوالي 400 درجة مئوية، بينما يتطلب CVD الحراري درجات حرارة أعلى بكثير، غالبًا ما تتراوح بين 600 درجة مئوية و 800 درجة مئوية، وأحيانًا أعلى من ذلك.

يكمن الاختلاف الجوهري في مصدر الطاقة. يعتمد CVD الحراري بشكل حصري على الحرارة العالية لبدء التفاعلات الكيميائية، بينما تستخدم PECVD بلازما غنية بالطاقة لتحقيق نفس الهدف، مما يسمح بالترسيب على المواد الحساسة للحرارة التي قد تتضرر بفعل العمليات الحرارية.

الفرق الجوهري: الحرارة مقابل البلازما

درجة حرارة التشغيل ليست مجرد تفصيل بسيط؛ إنها تعكس الآلية الأساسية لكل تقنية ترسيب. يتم تحديد الاختيار بينهما من خلال كيفية توفير الطاقة لغازات السلائف.

كيف يعمل CVD الحراري

يعد CVD الحراري مباشرًا من الناحية المفاهيمية. يستخدم درجات حرارة عالية لتوفير الطاقة الحرارية اللازمة لتكسير غازات السلائف وتشغيل التفاعلات الكيميائية التي ترسب طبقة رقيقة على ركيزة.

تتطلب هذه العملية عادةً درجات حرارة للركيزة تتراوح بين 600 درجة مئوية و 800 درجة مئوية، وأحيانًا أعلى من ذلك بكثير، لتحقيق حركية التفاعل الضرورية. الحرارة هي المحفز الوحيد للترسيب.

كيف يعمل PECVD

يقدم PECVD بديلاً حاسمًا: البلازما. بدلاً من الاعتماد على الحرارة، يُستخدم مجال كهربائي لتأيين غازات السلائف، مما يخلق بلازما مليئة بالإلكترونات عالية الطاقة، والأيونات، والجذور الحرة.

تصطدم هذه الجزيئات النشطة بجزيئات الغاز، مما يكسر الروابط الكيميائية ويمكّن تفاعلات الترسيب من الحدوث عند درجات حرارة ركيزة أقل بكثير. يسمح هذا لـ PECVD بالعمل في نطاق يتراوح من درجة حرارة الغرفة إلى حوالي 350-400 درجة مئوية.

لماذا تعتبر درجة الحرارة المنخفضة مهمة

تعد قدرة PECVD على العمل عند درجات حرارة منخفضة ميزتها الأساسية وتفتح مجموعة من التطبيقات المستحيلة بالنسبة لـ CVD الحراري.

حماية الركائز الحساسة

أهم فائدة هي التوافق مع الركائز الحساسة للحرارة. لا يمكن للمواد مثل البلاستيك أو البوليمرات أو الأجهزة ذات الطبقات المعدنية الموجودة مسبقًا أن تتحمل الحرارة الشديدة لـ CVD الحراري. يسمح PECVD بطلاء هذه المواد دون التسبب في الذوبان أو التحلل أو التلف.

تقليل الإجهاد الحراري

حتى بالنسبة للركائز التي يمكن أن تتحمل درجات حرارة عالية، فإن الحرارة الشديدة لـ CVD الحراري يمكن أن تسبب إجهادًا حراريًا كبيرًا. يمكن أن يؤدي هذا الإجهاد إلى تشقق الغشاء أو انفصاله أو التوائه، خاصة عند ترسيب طبقات متعددة بمعاملات تمدد حراري مختلفة. تقلل درجات الحرارة اللطيفة لـ PECVD من هذه المخاطر.

خفض تكاليف الطاقة والإنتاج

يتطلب تسخين غرفة التفاعل إلى 800 درجة مئوية كمية كبيرة من الطاقة. من خلال العمل عند درجات حرارة منخفضة، تكون عمليات PECVD بطبيعتها أكثر كفاءة في استخدام الطاقة، مما قد يؤدي إلى تخفيضات كبيرة في تكاليف الإنتاج بمرور الوقت.

فهم المقايضات

في حين أن درجة الحرارة المنخفضة تمثل ميزة رئيسية، إلا أنها لا تخلو من التنازلات. ينطوي الاختيار بين PECVD و CVD الحراري على موازنة قيود درجة الحرارة مقابل جودة الفيلم وسرعة الترسيب.

جودة ونقاء الفيلم

تؤدي درجات حرارة الترسيب الأعلى عمومًا إلى إنتاج أفلام ذات جودة أعلى. تساعد الحرارة المستخدمة في CVD الحراري على إنشاء أفلام أكثر كثافة بمستويات شوائب أقل (مثل الهيدروجين) وسلامة هيكلية أفضل.

يمكن أن تكون أغشية PECVD، المترسبة عند درجات حرارة منخفضة، أكثر مسامية في بعض الأحيان، وتحتوي على المزيد من الهيدروجين، وتكون أكثر عرضة للعيوب مثل الفتحات الصغيرة. قد يكون لديها أيضًا معدلات حفر أسرع، مما يشير إلى بنية أقل كثافة.

معدل الترسيب

غالبًا ما يكون لـ CVD الحراري معدل ترسيب أعلى بكثير من PECVD. يمكنه ترسيب أفلام بسماكة تتراوح من عشرات النانومترات إلى عدة ميكرومترات في الدقيقة.

في المقابل، يعد PECVD عادةً عملية أبطأ، بمعدلات ترسيب تتراوح من بضعة نانومترات إلى عشرات النانومترات في الدقيقة.

التحكم في العملية

يوفر استخدام البلازما في PECVD مستوى إضافيًا من التحكم في خصائص الفيلم. من خلال تعديل طاقة البلازما، والتردد، ومعدلات تدفق الغاز، يمكن للمشغلين ضبط خصائص مثل الإجهاد، والكثافة، ومعامل الانكسار، بشكل مستقل عن درجة الحرارة.

اتخاذ القرار الصحيح لهدفك

يجب أن يعتمد قرارك على فهم واضح للقيد الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو الترسيب على مادة حساسة للحرارة: PECVD هو الخيار الوحيد القابل للتطبيق.

- إذا كان تركيزك الأساسي هو تحقيق أعلى جودة ونقاء ممكنين للفيلم: CVD الحراري غالبًا ما يكون متفوقًا، بشرط أن تتحمل الركيزة الحرارة.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل واستخدام الطاقة: متطلبات درجة الحرارة المنخفضة لـ PECVD تجعله الخيار الأكثر اقتصادية.

- إذا كان تركيزك الأساسي هو سرعة المعالجة للأفلام السميكة: يوفر CVD الحراري عمومًا ميزة كبيرة في معدل الترسيب.

في النهاية، يتطلب اختيار الطريقة الصحيحة الموازنة بين الحاجة إلى معالجة درجة حرارة منخفضة وجودة الفيلم المرغوبة وكفاءة التصنيع.

جدول الملخص:

| الجانب | PECVD | CVD الحراري |

|---|---|---|

| درجة حرارة التشغيل | من درجة حرارة الغرفة إلى ~400 درجة مئوية | 600 درجة مئوية إلى 800 درجة مئوية أو أعلى |

| مصدر الطاقة | البلازما | حرارة عالية |

| الميزة الرئيسية | يعمل مع المواد الحساسة للحرارة | جودة ونقاء فيلم أعلى |

| معدل الترسيب | أبطأ (نانومتر في الدقيقة) | أسرع (ميكرومتر في الدقيقة) |

| جودة الفيلم | قد يحتوي على المزيد من العيوب (مثل الفتحات الصغيرة) | أكثر كثافة، مستويات شوائب أقل |

| حالة الاستخدام المثالية | ركائز مثل البلاستيك، البوليمرات | ركائز تتحمل درجات الحرارة العالية للأفلام الفائقة |

هل تحتاج إلى حل فرن ذي درجة حرارة عالية مصمم خصيصًا لتلبية احتياجات مختبرك الفريدة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أنظمة CVD/PECVD، والأفران الكتمية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو. تضمن قدرتنا القوية على التخصيص العميق ملاءمة دقيقة لمتطلباتك التجريبية، سواء كنت تعمل بمواد حساسة أو تتطلب أفلامًا عالية النقاء. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عمليات الترسيب لديك وزيادة الكفاءة!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة