في أي نظام PECVD، يتم إنشاء البلازما عن طريق تطبيق مجال كهربائي قوي على غاز منخفض الضغط داخل غرفة تفاعل. هذا المجال، الذي يتم توليده عادةً بواسطة مصدر طاقة بتردد لاسلكي (RF)، ينشط الغاز حتى تتفكك ذراته وجزيئاته إلى مزيج شديد التفاعل من الأيونات والإلكترونات والجذور الحرة المتعادلة. هذه الحالة المنشطة هي البلازما.

الغرض الأساسي من إنشاء البلازما هو نقل الطاقة إلى غازات السلائف دون الاعتماد على الحرارة العالية. وهذا يسمح بحدوث التفاعلات الكيميائية اللازمة لترسيب الأغشية الرقيقة عند درجات حرارة أقل بكثير مما هي عليه في الترسيب الكيميائي للبخار التقليدي (CVD).

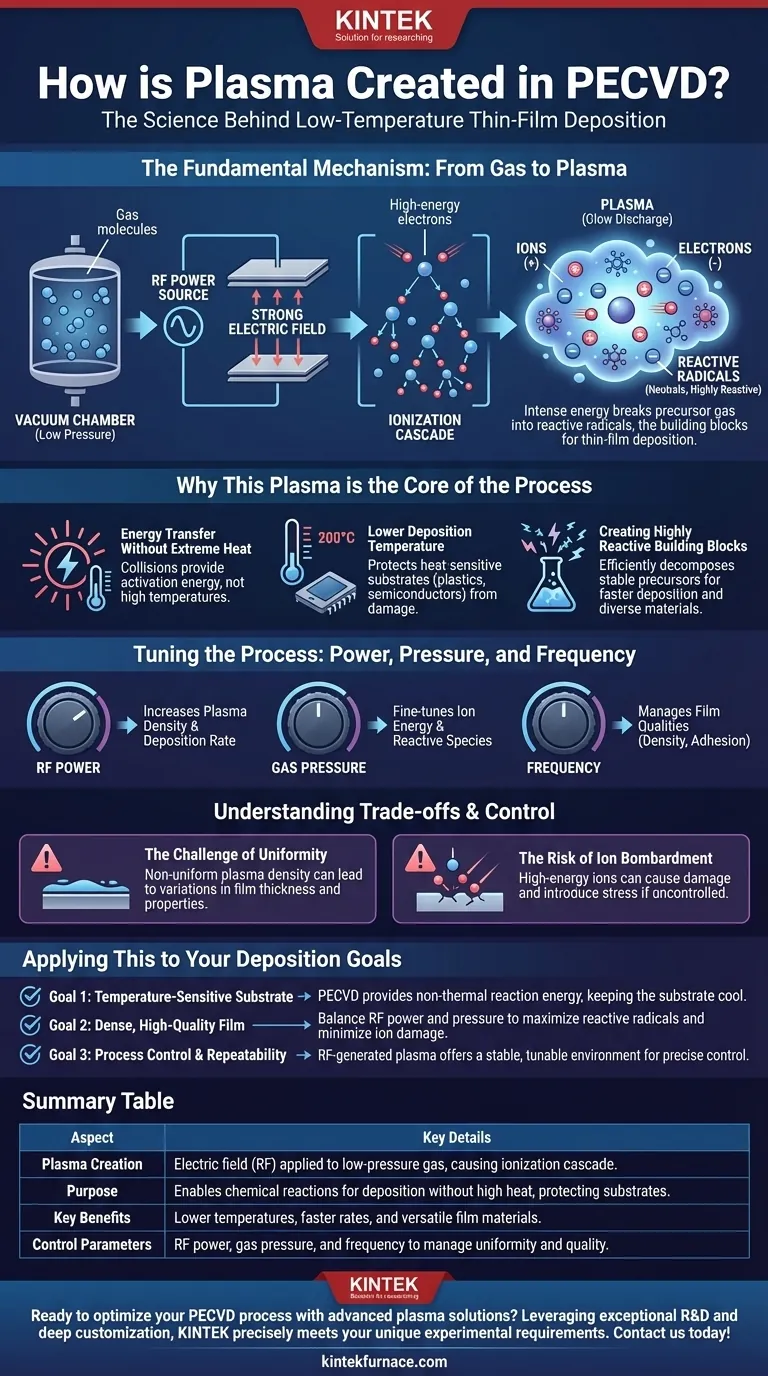

الآلية الأساسية: من الغاز إلى البلازما

في جوهره، يعد توليد البلازما عملية تأين مضبوطة. تبدأ بغاز خامل وغازات سلائف داخل غرفة تفريغ وتنتهي ببيئة تفاعلية كيميائياً جاهزة للترسيب.

الحالة الأولية: غاز منخفض الضغط

تبدأ العملية بإدخال غازات السلائف - وهي المواد المصدر للغشاء - إلى غرفة عند ضغط منخفض للغاية. تضمن بيئة التفريغ هذه وجود عدد قليل من الملوثات وأن جزيئات الغاز متباعدة بما يكفي ليتم تنشيطها بفعالية.

تطبيق الطاقة: دور المجال الكهربائي

يتم بعد ذلك تطبيق مجال كهربائي عبر الغاز، وغالباً ما يتم ذلك باستخدام قطبين كهربائيين مسطحين متوازيين. يتم تأريض أحد الأقطاب الكهربائية عادةً بينما يتم توصيل الآخر بمصدر طاقة. وهذا يخلق فرق جهد يمهد الطريق للتأين.

شلال التأين

داخل الغاز، هناك دائماً عدد قليل من الإلكترونات الحرة الشاردة. يقوم المجال الكهربائي بتسريع هذه الإلكترونات، مما يمنحها طاقة حركية. عندما يصطدم إلكترون مُنشَّط بجزيء غاز، يمكنه إزاحة إلكترون آخر. تتكرر هذه العملية في تفاعل متسلسل، أو شلال، مما يخلق وفرة من الإلكترونات الحرة والأيونات الموجبة الشحنة. يُعرف هذا الغاز المؤين المستدام ذاتياً بتفريغ التوهج، أو البلازما.

نتيجة التأين: مزيج من الأنواع المتفاعلة

البلازما الناتجة ليست مجرد غاز مؤين بسيط. تعمل الطاقة المكثفة على تفكيك جزيئات غاز السلائف المستقرة إلى جذور حرة متفاعلة. هذه الجذور الحرة هي أجزاء متعادلة كهربائياً وغير مستقرة كيميائياً ومتعطشة للتفاعل، مما يجعلها اللبنات الأساسية لترسيب الغشاء.

لماذا تعتبر هذه البلازما هي جوهر العملية

يغير استخدام البلازما بشكل أساسي عملية الترسيب، مما يمكّن من تحقيق نتائج مستحيلة بالاعتماد على الحرارة وحدها. إنها ليست مجرد تأثير؛ إنها المحرك الذي يدفع التفاعل.

نقل الطاقة دون حرارة قصوى

الميزة الرئيسية لـ PECVD هي أن طاقة البلازما، وليس الطاقة الحرارية، هي التي تدفع كيمياء الترسيب. توفر التصادمات داخل البلازما طاقة التنشيط اللازمة لكسر الروابط الكيميائية، وهي مهمة كانت ستتطلب في العادة درجات حرارة تصل إلى مئات أو آلاف الدرجات.

خفض درجة حرارة الترسيب

نظراً لأن النظام لا يعتمد على الحرارة العالية، يمكن ترسيب أغشية رقيقة عالية الجودة على ركائز حساسة للحرارة. ويشمل ذلك البلاستيك والبوليمرات وأجهزة أشباه الموصلات المعقدة التي قد تتضرر أو تتلف بفعل درجات الحرارة العالية لـ CVD التقليدي.

إنشاء لبنات بناء شديدة التفاعل

تعتبر البلازما فعالة بشكل استثنائي في تفكيك غازات السلائف المستقرة إلى الجذور الحرة شديدة التفاعل اللازمة لنمو الفيلم. هذه العملية أكثر كفاءة بكثير من التحلل الحراري، مما يؤدي إلى معدلات ترسيب أسرع ومجموعة أوسع من مواد الأغشية الممكنة.

فهم المفاضلات والتحكم

على الرغم من قوتها، فإن بيئة البلازما معقدة وتقدم متغيرات يجب إدارتها بعناية لتحقيق خصائص الفيلم المرغوبة.

تحدي التجانس (Uniformity)

قد يكون تحقيق كثافة بلازما متجانسة تماماً بين الأقطاب الكهربائية أمراً صعباً. وأي عدم تجانس يمكن أن يؤدي إلى تباينات في سماكة الفيلم وخصائصه عبر سطح الركيزة.

خطر قصف الأيونات (Ion Bombardment)

بالإضافة إلى إنشاء الجذور الحرة المفيدة، تحتوي البلازما أيضاً على أيونات عالية الطاقة. إذا لم يتم التحكم فيها بشكل صحيح، يمكن لهذه الأيونات أن تقصف الركيزة والفيلم النامي، مسببة ضرراً مادياً، وخلق عيوب، وإدخال إجهاد في المادة.

ضبط العملية: الطاقة والضغط والتردد

يتحكم المهندسون في خصائص الفيلم عن طريق تعديل معلمات البلازما. زيادة طاقة التردد اللاسلكي (RF) تزيد بشكل عام من كثافة البلازما ومعدل الترسيب، في حين أن تعديل ضغط الغاز والتردد يمكن أن يضبط بدقة طاقة الأيونات وأنواع الأنواع المتفاعلة التي يتم إنشاؤها. هذا التحكم ضروري لإدارة جودة الفيلم مثل الكثافة والالتصاق والخصائص البصرية.

تطبيق هذا على أهداف الترسيب الخاصة بك

يعتمد اختيارك لطريقة توليد البلازما ومعلمات التشغيل كلياً على المادة التي تقوم بترسيبها والركيزة التي تستخدمها.

- إذا كان تركيزك الأساسي هو الترسيب على ركيزة حساسة للحرارة: يعد PECVD هو الخيار الأمثل، حيث توفر البلازما طاقة التفاعل المطلوبة بطريقة غير حرارية، مما يحافظ على برودة الركيزة.

- إذا كان تركيزك الأساسي هو تحقيق فيلم كثيف وعالي الجودة: ستحتاج إلى الموازنة بعناية بين طاقة التردد اللاسلكي والضغط لتكوين جذور حرة متفاعلة كافية دون التسبب في ضرر من قصف الأيونات عالية الطاقة.

- إذا كان تركيزك الأساسي هو التحكم في العملية وقابليتها للتكرار: يوفر البلازما المولَّد بالتردد اللاسلكي البيئة الأكثر استقراراً وقابلية للضبط، مما يسمح بالتحكم الدقيق في معدل نمو الفيلم وبنيته المجهرية.

في نهاية المطاف، إتقان البلازما هو مفتاح إتقان عملية PECVD وتحقيق أغشية رقيقة عالية الأداء.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| إنشاء البلازما | يتم تطبيق مجال كهربائي على غاز منخفض الضغط، عادةً عبر طاقة RF، مما يسبب شلال تأين. |

| الهدف | تمكين التفاعلات الكيميائية للترسيب دون حرارة عالية، وحماية الركائز الحساسة للحرارة. |

| المزايا الرئيسية | درجات حرارة ترسيب أقل، ومعدلات أسرع، ومواد أغشية متعددة الاستخدامات. |

| معلمات التحكم | طاقة التردد اللاسلكي، وضغط الغاز، والتردد لإدارة تجانس الفيلم وجودته. |

هل أنت مستعد لتحسين عملية PECVD الخاصة بك باستخدام حلول البلازما المتقدمة؟ بالاعتماد على البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة مع حلول أفران ذات درجة حرارة عالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة لترسيب أغشية رقيقة متفوقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة