في جوهره، يقدم التسخين بالحث تحولًا أساسيًا عن طرق التسخين التقليدية. مزاياه الرئيسية في التصنيع هي السرعة الاستثنائية، الدقة، كفاءة الطاقة، والسلامة. هذه الفوائد ليست ميزات معزولة؛ بل تنبع جميعها مباشرة من قدرته الفريدة على توليد الحرارة داخل قطعة العمل نفسها باستخدام مبادئ كهرومغناطيسية، بدلاً من الاعتماد على اللهب الخارجي أو عناصر التسخين.

الميزة الحقيقية للتسخين بالحث ليست فقط أنه طريقة أفضل لتسخين المعدن، بل إنه يوفر مستوى غير مسبوق من التحكم في عملية التسخين. هذا التحكم هو مصدر تأثيره التحويلي على جودة المنتج، التكلفة التشغيلية، وسلامة مكان العمل.

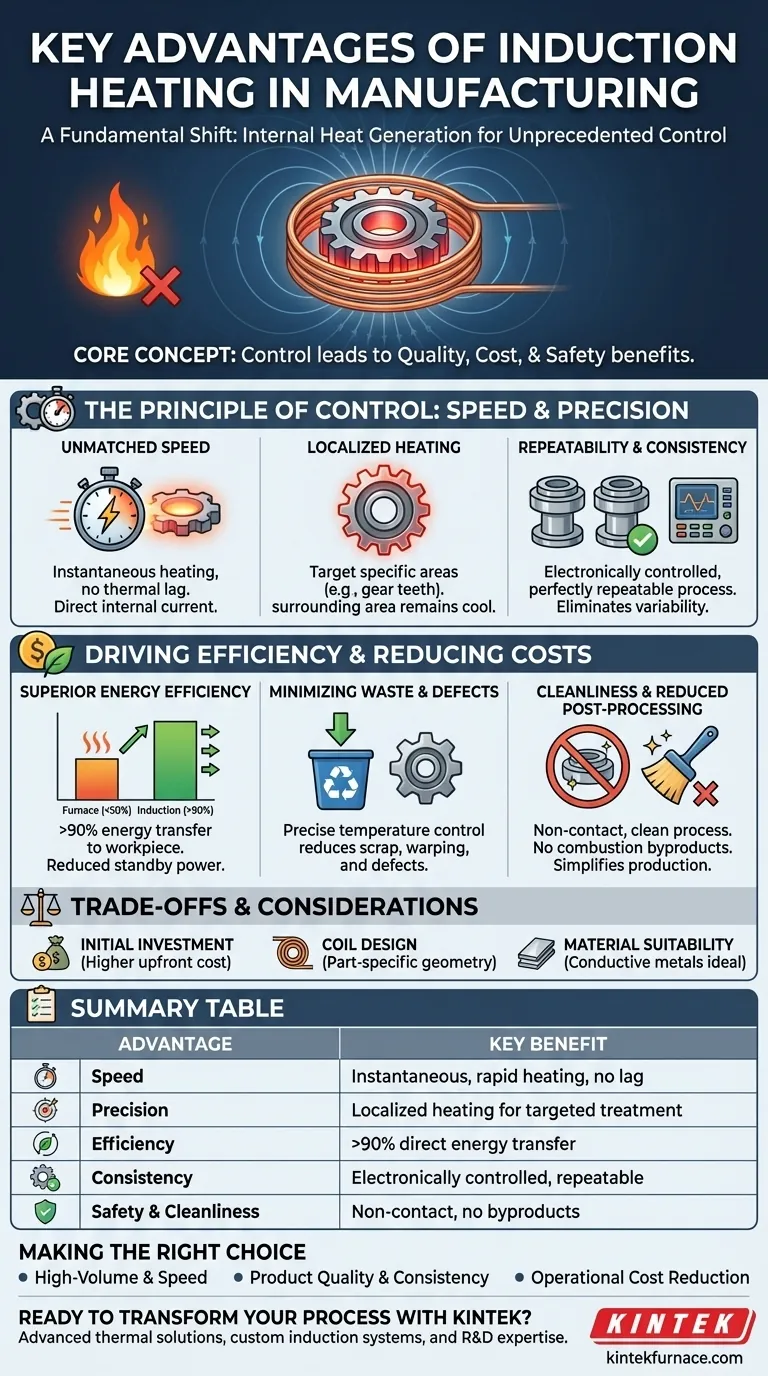

مبدأ التحكم: السرعة والدقة

المنفعة الأساسية للتسخين بالحث هي التحكم الدقيق الذي يمنحه للمهندسين. يتجلى هذا التحكم في سرعة لا مثيل لها والقدرة على تطبيق الحرارة بدقة جراحية.

كيف يحقق الحث سرعة لا مثيل لها

تقوم الأفران التقليدية بتسخين الجزء عن طريق التوصيل والحمل الحراري، وهي عملية بطيئة تتطلب تسخين الفرن بأكمله والهواء بداخله.

التسخين بالحث مختلف جوهريًا. فهو يستخدم مجالًا مغناطيسيًا متناوبًا لإحداث تيار كهربائي مباشرة داخل قطعة العمل الموصلة. تخلق هذه المقاومة الداخلية حرارة فورية وسريعة. لا يوجد وقت تسخين أو تأخر حراري.

قوة التسخين الموضعي

تتولد الحرارة فقط في الجزء من المادة الموضوعة داخل ملف الحث. وهذا له تأثيران مهمان.

أولاً، يمكنك معالجة منطقة معينة من جزء – مثل أسنان الترس – بالحرارة دون التأثير على السلامة الهيكلية لبقية المكون. ثانيًا، يحافظ على برودة المعدات والبيئة المحيطة، مما يحسن السلامة.

قابلية التكرار واتساق العملية

نظرًا لأن عملية التسخين يتم التحكم فيها إلكترونيًا (عن طريق ضبط التيار والجهد والتردد)، فهي قابلة للتكرار تمامًا.

بمجرد تحديد ملف التسخين، يمكنك التأكد من أن الجزء الأول والجزء الألف قد تلقيا نفس المعالجة الحرارية تمامًا. وهذا يلغي تباين العملية الشائع في الأفران التقليدية، مما يؤدي إلى جودة منتج أعلى وأكثر موثوقية.

دفع الكفاءة وتقليل التكاليف

يُترجم التحكم الذي يوفره التسخين بالحث مباشرة إلى فوائد مالية ملموسة من خلال الكفاءة الفائقة وتقليل الهدر.

كفاءة طاقة فائقة

تشتهر الأفران التقليدية بعدم كفاءتها، حيث يتم إهدار كمية هائلة من الطاقة في تسخين جدران الفرن والهواء. يمكن أن تكون الكفاءة النموذجية أقل من 50%.

ينقل التسخين بالحث أكثر من 90% من طاقته مباشرة إلى قطعة العمل. ويستهلك طاقة كبيرة فقط عندما يتم تسخين جزء، مما يقلل بشكل كبير من استهلاك الطاقة في وضع الاستعداد وتكاليف المرافق الإجمالية.

تقليل هدر المواد والعيوب

يقلل التحكم الدقيق في درجة الحرارة في التسخين بالحث من خطر ارتفاع درجة الحرارة، أو الالتواء، أو تكوين هيكل هش.

من خلال توفير الكمية المناسبة من الحرارة باستمرار إلى الموقع الصحيح، فإنه يقلل بشكل كبير من معدل الخردة. هذا لا يوفر تكاليف المواد فحسب، بل يوفر أيضًا تكاليف العمالة والطاقة المستثمرة في الأجزاء المعيبة.

النظافة وتقليل المعالجة اللاحقة

التسخين بالحث هو عملية تسخين نظيفة وغير تلامسية. لا ينتج عنه غازات احتراق أو منتجات ثانوية يمكن أن تلوث سطح الجزء.

هذا غالبًا ما يلغي الحاجة إلى عمليات تنظيف أو صقل لاحقة، مما يبسط خط الإنتاج ويقلل من وقت الدورة.

فهم المقايضات والاعتبارات

على الرغم من قوته، فإن التسخين بالحث ليس حلاً عالميًا. إدراك حدوده هو المفتاح لاتخاذ قرار مستنير.

الاستثمار الرأسمالي الأولي

عادةً ما تكون أنظمة التسخين بالحث ذات سعر شراء أولي أعلى مقارنة بالأفران البسيطة التي تعمل بالغاز.

يجب تقييم هذه التكلفة كاستثمار طويل الأجل، وموازنتها مقابل الوفورات التشغيلية الكبيرة الناتجة عن انخفاض استهلاك الطاقة، وانخفاض معدلات الخردة، وزيادة الإنتاجية.

تصميم الملف والهندسة

ملف الحث هو "الأداة" التي توصل الطاقة، وتصميمه حاسم. يجب تصميم وتصنيع كل ملف بعناية ليتناسب مع الهندسة المحددة للجزء الذي يتم تسخينه.

هذا يعني أن النظام الذي تم تكوينه لجزء واحد قد لا يعمل لآخر بدون ملف مختلف، مما يضيف طبقة من الهندسة والتكلفة لبيئات التصنيع عالية التنوع.

ملاءمة المواد

يعمل التسخين بالحث عن طريق إحداث تيار في المواد الموصلة كهربائيًا. لذلك فهو مثالي للمعادن مثل الفولاذ والنحاس والألومنيوم.

بينما يمكن تكييفه لتسخين المواد غير الموصلة مثل البلاستيك أو المواد المركبة باستخدام "مادة استقبال" موصلة، إلا أنه ليس الطريقة الأكثر مباشرة أو كفاءة لتلك التطبيقات.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يكون قرار اعتماد التسخين بالحث مدفوعًا بفهم واضح لهدفك التصنيعي الأساسي.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة والسرعة: فإن طبيعة التسخين بالحث الفورية ودورات التسخين السريعة ستزيد بشكل كبير من إنتاجيتك وتقلل من المهل الزمنية.

- إذا كان تركيزك الأساسي هو جودة المنتج واتساقه: فإن التحكم الدقيق والقابل للتكرار في التسخين بالحث يقلل من العيوب ويضمن أن كل جزء يلبي المواصفات الدقيقة.

- إذا كان تركيزك الأساسي هو تقليل التكاليف التشغيلية: فإن وفورات الطاقة الكبيرة وانخفاض معدلات الخردة توفر عائدًا مقنعًا على الاستثمار على المدى الطويل يفوق غالبًا التكلفة الرأسمالية الأولية.

من خلال فهم مبادئه الأساسية، يمكنك الاستفادة من التسخين بالحث ليس فقط كأداة، ولكن كميزة استراتيجية في عملية التصنيع الخاصة بك.

جدول الملخص:

| الميزة | المنفعة الرئيسية |

|---|---|

| السرعة | تسخين فوري وسريع بدون تأخر حراري |

| الدقة | تسخين موضعي للمعالجة المستهدفة |

| الكفاءة | نقل طاقة بنسبة >90% مباشرة إلى قطعة العمل |

| الاتساق | عملية يتم التحكم فيها إلكترونيًا، قابلة للتكرار تمامًا |

| السلامة والنظافة | غير تلامسي، لا توجد منتجات احتراق ثانوية |

هل أنت مستعد لتحويل عملية التصنيع الخاصة بك بدقة التسخين بالحث؟

في KINTEK، نستفيد من قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي لتقديم حلول حرارية متقدمة لمختلف الصناعات. تتيح لنا خبرتنا في تكنولوجيا الأفران عالية الحرارة، بما في ذلك أنظمة الحث المخصصة، توفير السرعة والاتساق والكفاءة التي يتطلبها خط إنتاجك.

دع مهندسينا يساعدونك في تقييم ما إذا كان التسخين بالحث هو الميزة الاستراتيجية المناسبة لتطبيقك. اتصل بنا اليوم للحصول على استشارة شخصية واكتشف كيف يمكننا تحسين عملية المعالجة الحرارية لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي أنواع الأفران الأخرى ذات الصلة بالكبس الحراري؟ استكشف تقنيات المعالجة الحرارية الرئيسية

- ما هي التطبيقات الرئيسية للكبس الحراري الفراغي؟ إنشاء مواد كثيفة ونقية للصناعات المتطلبة

- ما هي تطبيقات الكبس الساخن؟ تحقيق أقصى أداء للمواد

- ما هي بعض التطبيقات المحددة لأفران الكبس الساخن الفراغي؟ افتح آفاق تصنيع المواد المتقدمة

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة