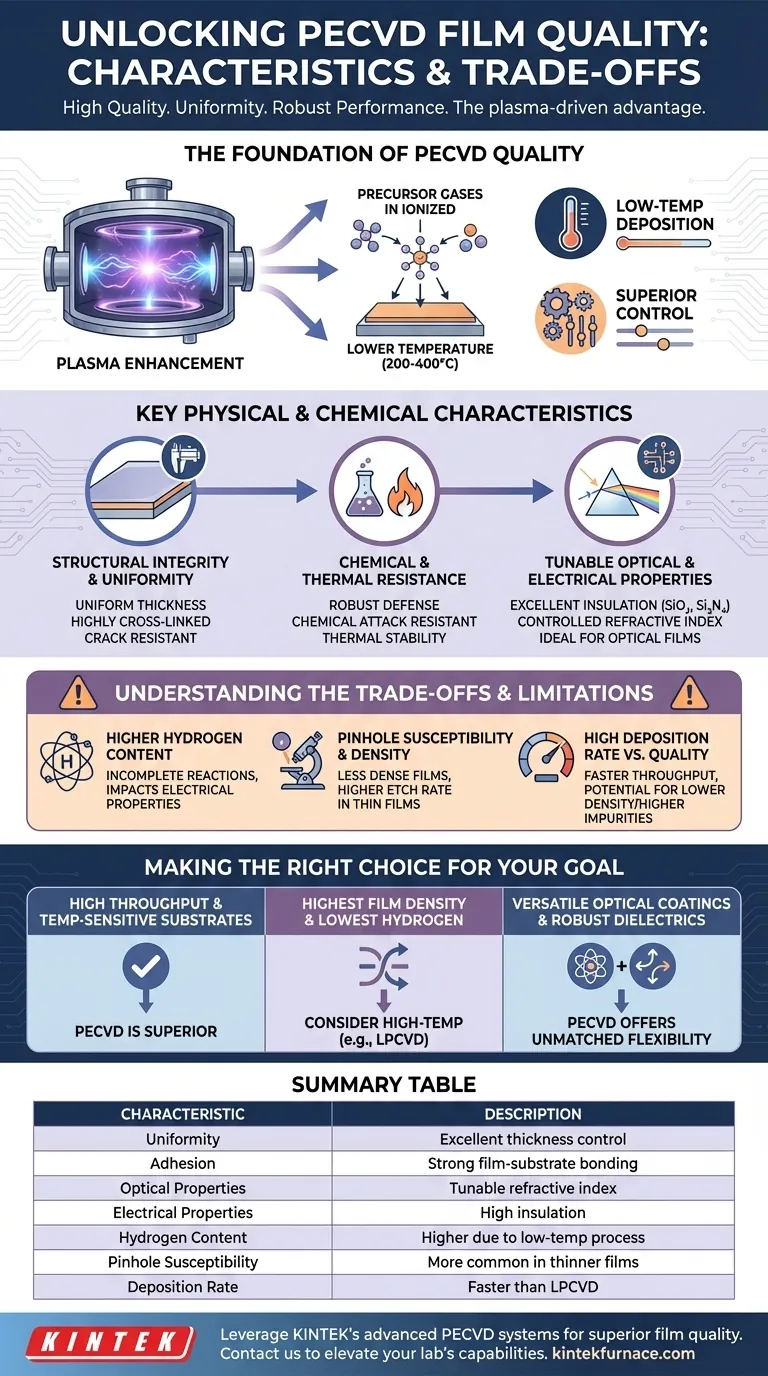

في جوهرها، تتميز الأغشية المنتجة بواسطة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) بجودتها العالية وتوحيدها وأدائها القوي عبر مجموعة من التطبيقات. تتيح العملية المدفوعة بالبلازما نمو أغشية ذات التصاق ممتاز، ومقاومة للتشقق، وخصائص بصرية وكهربائية يتم التحكم فيها بدقة، كل ذلك مع العمل في درجات حرارة أقل بكثير من طرق الترسيب الكيميائي للبخار التقليدية (CVD).

الميزة المحددة لتقنية PECVD هي قدرتها على إنتاج أغشية متعددة الاستخدامات وعالية الجودة على مواد حساسة للحرارة. ومع ذلك، فإن هذه الميزة المتمثلة في درجات الحرارة المنخفضة تقدم مفاضلة حاسمة: غالبًا ما تحتوي الأغشية على محتوى هيدروجين أعلى ويمكن أن تكون أكثر عرضة للثقوب الدقيقة (pinholes) من تلك التي تنمو في درجات حرارة أعلى.

أساس جودة أغشية PECVD

تنشأ الخصائص الفريدة لأغشية PECVD مباشرة من استخدامها للبلازما لتنشيط الغازات الأولية. هذا الاختلاف الجوهري عن العمليات المدفوعة حراريًا مثل الترسيب الكيميائي للبخار منخفض الضغط (LPCVD) يحدد الخصائص النهائية للغشاء.

دور تعزيز البلازما

في نظام PECVD، يُنشئ مجال كهربائي بلازما، وهي حالة عالية الطاقة من الغاز المؤين. تعمل هذه البلازما بفعالية على تكسير جزيئات الغاز الأولي إلى أنواع عالية التفاعل.

يتيح هذا التفاعل المتزايد حدوث الترسيب عند درجات حرارة ركيزة أقل بكثير (على سبيل المثال، 200-400 درجة مئوية) مقارنة بالدرجات الحرارة العالية (600-800 درجة مئوية وما فوق) المطلوبة لتقنية CVD التقليدية.

تحكم فائق في خصائص الغشاء

تمنح عملية البلازما المشغلين تحكمًا استثنائيًا في الغشاء النهائي. من خلال تعديل المعلمات مثل معدلات تدفق الغاز، وطاقة البلازما، والضغط، ودرجة الحرارة بدقة، يمكنك التأثير بشكل مباشر على الخصائص النهائية للغشاء.

يتيح ذلك ضبطًا دقيقًا لخصائص مثل الإجهاد الداخلي، ومعامل الانكسار، والصلابة لتلبية متطلبات الجهاز المحددة.

امتثال وتغطية ممتازة

توفر تقنية PECVD تغطية جيدة ثلاثية الأبعاد للتضاريس السطحية المعقدة. هذا يجعلها أكثر فعالية من تقنيات الترسيب بخط الرؤية، مثل الترسيب الفيزيائي للبخار (PVD)، لطلاء الهياكل المعقدة الموجودة في الإلكترونيات الدقيقة الحديثة.

الخصائص المادية والكيميائية الرئيسية

تحظى أغشية PECVD بتقدير لمجموعة متسقة من الخصائص الفيزيائية والكيميائية والوظيفية المرغوبة.

السلامة الهيكلية والتوحيد

تشتهر الأغشية المترسبة عبر تقنية PECVD بـسمكها الموحد عبر الركيزة بأكملها. كما أنها مرتبطة تشابكيًا بدرجة عالية، مما يساهم في سلامتها الهيكلية ومقاومتها القوية للتشقق.

المقاومة الكيميائية والحرارية

إن الطبيعة الكثيفة والمتشابكة لهذه الأغشية تجعلها قوية للغاية. إنها تظهر مقاومة ممتازة للهجوم الكيميائي ويمكنها تحمل التغيرات الحرارية الكبيرة دون تدهور، مما يجعلها مناسبة للطلاءات الواقية.

خصائص بصرية وكهربائية قابلة للتعديل

تعد تقنية PECVD تقنية سائدة لتصنيع الطبقات البصرية والديالكتري (العازلة). يمكن ترسيب مواد مثل ثاني أكسيد السيليكون (SiO₂) وثالث نيتريد السيليكون (Si₃N₄) بعزل كهربائي ممتاز.

علاوة على ذلك، فإن القدرة على التحكم في معامل الانكسار تجعل تقنية PECVD مثالية لإنشاء طبقات مضادة للانعكاس وأغشية بصرية أخرى.

فهم المفاضلات والقيود

لا توجد تقنية ترسيب مثالية. إن طبيعة PECVD ذات درجات الحرارة المنخفضة، على الرغم من كونها فائدة أساسية، تقدم أيضًا تنازلات محددة من الضروري فهمها.

مشكلة محتوى الهيدروجين

نظرًا لأن الغازات الأولية (على سبيل المثال، السيلان، SiH₄) يتم تكسيرها بواسطة طاقة البلازما بدلاً من الحرارة الشديدة، فإن التفاعلات الكيميائية لا تكون دائمًا مكتملة. غالبًا ما يؤدي هذا إلى دمج ذرات الهيدروجين من المواد الأولية في الغشاء المترسب.

يمكن أن يؤثر محتوى الهيدروجين المرتفع هذا على الخصائص الكهربائية للغشاء واستقراره على المدى الطويل، وهو عامل يجب إدارته للتطبيقات الإلكترونية الحساسة.

الثقوب الدقيقة وكثافة الغشاء

تميل الأغشية المترسبة في درجات حرارة أقل إلى أن تكون أقل كثافة من نظيراتها ذات درجات الحرارة العالية. قد يؤدي هذا إلى زيادة القابلية للإصابة بـالثقوب الدقيقة (pinholes)، وهي عيوب مجهرية يمكن أن تضعف خصائص الحاجز للغشاء.

يكون هذا التأثير ملحوظًا بشكل خاص في الأغشية الرقيقة (أقل من حوالي 4000 أنجستروم) ويمكن أن ينتج عنه معدل حفر أعلى مقارنة بالأغشية الأكثر كثافة من عمليات مثل LPCVD.

معدل الترسيب العالي مقابل جودة الغشاء

توفر تقنية PECVD معدلات ترسيب أعلى بشكل ملحوظ من العديد من الطرق الأخرى، وهو ما يمثل ميزة كبيرة لإنتاجية التصنيع. على سبيل المثال، يمكن ترسيب نيتريد السيليكون بتقنية PECVD أسرع بعدة مرات مقارنة بتقنية LPCVD.

ومع ذلك، قد تأتي هذه السرعة أحيانًا على حساب تحقيق أعلى كثافة ممكنة للغشاء وأدنى مستويات الشوائب الممكنة مع العمليات الأبطأ وذات درجات الحرارة الأعلى.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار طريقة الترسيب موازنة احتياجات الركيزة الخاصة بك، وأهداف الأداء الخاصة بك، وأهداف التصنيع الخاصة بك.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية والمعالجة على ركائز حساسة لدرجة الحرارة (مثل البوليمرات أو الرقائق المعالجة مسبقًا): تعتبر تقنية PECVD هي الخيار الأفضل نظرًا لميزانيتها الحرارية المنخفضة ومعدلات الترسيب العالية.

- إذا كان تركيزك الأساسي هو تحقيق أعلى كثافة للغشاء وأدنى محتوى هيدروجين لطبقة إلكترونية حرجة: قد تكون عملية درجات الحرارة العالية مثل LPCVD أكثر ملاءمة، بافتراض أن الركيزة الخاصة بك يمكنها تحمل الحرارة.

- إذا كان تركيزك الأساسي هو إنشاء طلاءات بصرية متعددة الاستخدامات أو طبقات عازلة قوية: توفر تقنية PECVD مزيجًا لا مثيل له من التحكم في الخصائص والكفاءة ومرونة المواد.

من خلال فهم هذا التوازن بين المرونة في درجات الحرارة المنخفضة وتكوين الغشاء، يمكنك الاستفادة بفعالية من تقنية PECVD لتحقيق مجموعة واسعة من أهداف المواد والأجهزة المتقدمة.

جدول ملخص:

| الخاصية | الوصف |

|---|---|

| التوحيد | تحكم ممتاز في السماكة عبر الركائز |

| الالتصاق | ترابط قوي بين الغشاء والركيزة |

| الخصائص البصرية | معامل انكسار قابل للتعديل للطلاءات |

| الخصائص الكهربائية | عزل عالٍ للطبقات العازلة |

| محتوى الهيدروجين | أعلى بسبب عملية درجات الحرارة المنخفضة |

| قابلية الإصابة بالثقوب الدقيقة | أكثر شيوعًا في الأغشية الرقيقة |

| معدل الترسيب | أسرع من LPCVD، مما يساعد الإنتاجية |

استفد من البحث والتطوير المتميز والتصنيع الداخلي لشركة KINTEK لرفع مستوى إمكانيات مختبرك باستخدام أنظمة PECVD المتقدمة. تم تصميم حلولنا للأفران ذات درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD، لتناسب المختبرات المتنوعة، وتقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة. حقق جودة غشاء فائقة بتحكم دقيق - اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عمليات البحث والإنتاج لديك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك