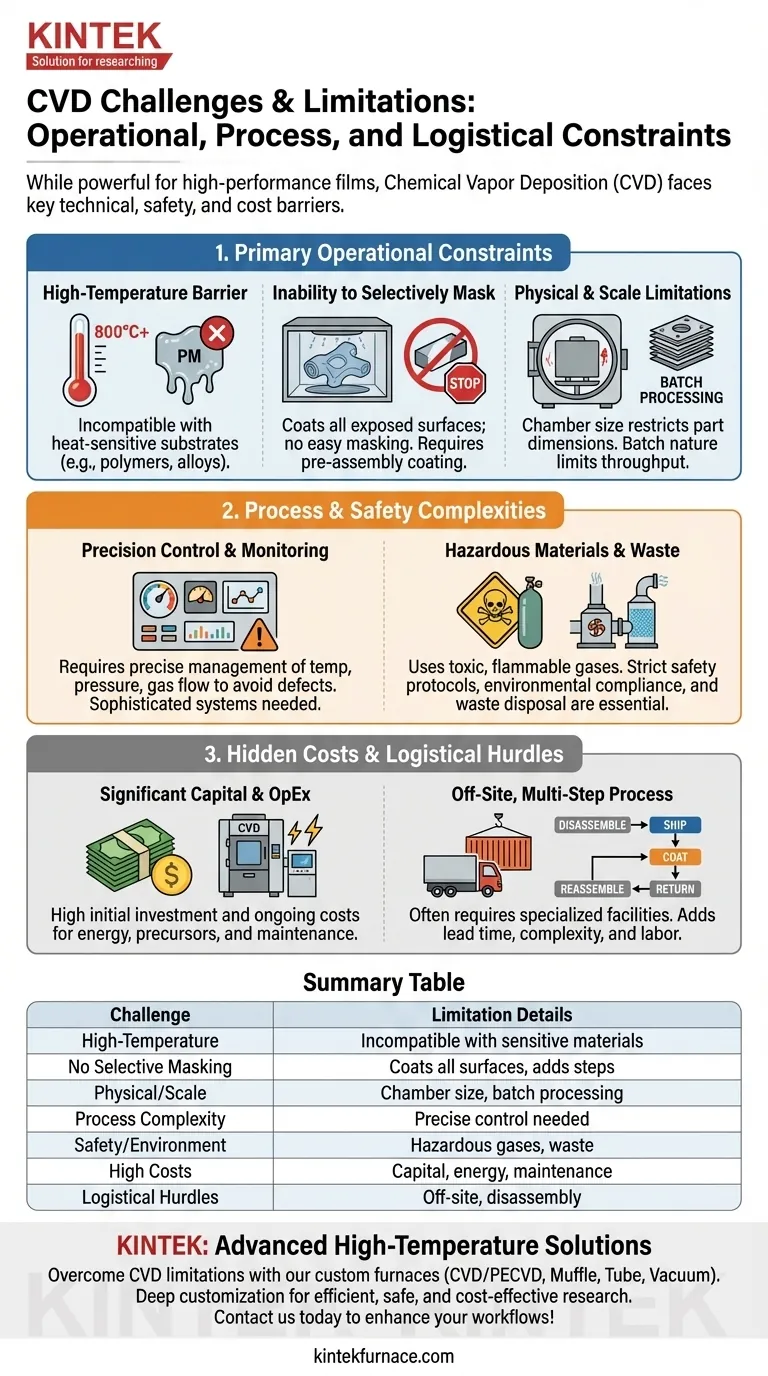

بينما تُعد تقنية قوية لإنشاء أغشية عالية الأداء، فإن الترسيب الكيميائي للبخار (CVD) مقيد بعدة عوامل رئيسية. تتطلب درجات حرارة عالية تحد من استخدامها للمواد المقاومة للحرارة، وتقوم العملية بطلاء جميع الأسطح المكشوفة دون القدرة على إخفاء مناطق محددة، كما أن الأبعاد الفيزيائية للحجرة تقيد حجم وكمية الأجزاء التي يمكن معالجتها في وقت واحد. تحدد هذه العوامل، بالإضافة إلى تعقيد العملية والمخاوف المتعلقة بالسلامة، قيودها العملية.

إن تحديات الترسيب الكيميائي للبخار ليست مجرد عقبات تقنية؛ بل هي مقايضات تشغيلية جوهرية تتضمن توافق المواد، وحجم العملية، والسلامة، والتكلفة. إن فهم هذه القيود أمر بالغ الأهمية لتحديد ما إذا كان الترسيب الكيميائي للبخار حلاً قابلاً للتطبيق وفعالاً لتطبيقك المحدد.

كشف النقاب عن القيود التشغيلية الأولية

لتقييم CVD بشكل صحيح، يجب عليك أولاً فهم حدوده الفيزيائية والحرارية المتأصلة. غالبًا ما تحدد هذه القيود ما إذا كانت العملية مناسبة لمادة معينة أو حجم إنتاج معين منذ البداية.

حاجز درجات الحرارة العالية

تتطلب العديد من عمليات الترسيب الكيميائي للبخار درجات حرارة مرتفعة، غالبًا ما تكون عدة مئات من درجات مئوية، لبدء التفاعلات الكيميائية التي تشكل الفيلم المطلوب.

هذه الحرارة العالية غير متوافقة مع الركائز الحساسة للحرارة مثل البوليمرات أو بعض السبائك المعدنية، التي يمكن أن تذوب أو تتشوه أو تفقد سلامتها الهيكلية. وهذا يحد بشكل أساسي من نطاق المواد التي يمكن طلاؤها بنجاح.

عدم القدرة على الإخفاء الانتقائي

الترسيب الكيميائي للبخار هو عملية "شاملة" تقوم بطلاء كل سطح معرض للغازات الأولية داخل غرفة التفاعل.

لا توجد طريقة بسيطة أو قياسية لإخفاء مناطق محددة لمنع الطلاء. وهذا يعني أنه يجب غالبًا طلاء المكونات بشكل فردي قبل التجميع، مما يزيد من تعقيد سير العمل التصنيعي.

القيود الفيزيائية وقيود الحجم

يحدث الترسيب داخل غرفة مفرغة ومحكمة الإغلاق، وتحدد أبعاد هذه الغرفة الحد الأقصى لحجم أي جزء يمكن طلاؤه.

علاوة على ذلك، تحد سعة الغرفة عدد الأجزاء التي يمكن معالجتها في دفعة واحدة. يمكن أن يؤدي هذا الاعتماد على المعالجة الدفعية إلى زيادة المهل الزمنية وتقليل الإنتاجية، خاصة للتصنيع بكميات كبيرة.

فهم تعقيدات العملية والسلامة

بالإضافة إلى قيودها الفيزيائية، تعد عملية الترسيب الكيميائي للبخار عملية تتطلب تقنيات عالية وتتطلب استثمارًا كبيرًا في أنظمة التحكم والبنية التحتية للسلامة والإشراف المتخصص.

الحاجة إلى التحكم الدقيق

تعتمد جودة فيلم الترسيب الكيميائي للبخار على الإدارة الدقيقة لمتغيرات متعددة، بما في ذلك درجة الحرارة والضغط وتركيزات الغاز ومعدلات التدفق.

حتى الانحرافات الطفيفة عن المعايير المثلى يمكن أن تؤدي إلى عيوب في الفيلم، أو ضعف الالتصاق، أو سمك غير متسق. وهذا يتطلب أنظمة تحكم متطورة ومراقبة صارمة للعملية.

التعامل مع المواد الخطرة

غالبًا ما تكون المواد الكيميائية الأولية المستخدمة في الترسيب الكيميائي للبخار غازات سامة أو قابلة للاشتعال أو مسببة للتآكل.

يتطلب التعامل مع هذه المواد معدات متخصصة، وأنظمة أمان من الفشل، وموظفين مدربين تدريباً عالياً للتخفيف من المخاطر. بروتوكولات السلامة الصارمة غير قابلة للتفاوض.

الإدارة البيئية وإدارة النفايات

يمكن أن تنتج عملية الترسيب الكيميائي للبخار منتجات ثانوية خطرة، بما في ذلك الغازات الأولية غير المتفاعلة والمركبات العضوية المتطايرة الأخرى.

تعد التهوية الفعالة للعادم، وأنظمة غسل الغازات، والتخلص السليم من النفايات ضرورية للامتثال البيئي وسلامة مكان العمل، مما يزيد من التكاليف التشغيلية.

التكاليف الخفية والعقبات اللوجستية

يمتد إجمالي تكلفة استخدام الترسيب الكيميائي للبخار إلى ما هو أبعد من المعدات نفسها. يمكن أن تجعل الحقائق اللوجستية والمالية هذا الخيار صعبًا للعديد من المشاريع.

تكاليف رأسمالية وتشغيلية كبيرة

يُعد الاستثمار الأولي لمعدات الترسيب الكيميائي للبخار - بما في ذلك غرفة التفاعل، ومضخات التفريغ، وأنظمة مناولة الغاز - كبيرًا.

كما أن التكاليف التشغيلية المستمرة مرتفعة بسبب استهلاك الطاقة للتدفئة، وسعر الغازات الأولية عالية النقاء، وصيانة أنظمة السلامة وإدارة النفايات المعقدة.

عملية تتم خارج الموقع ومتعددة الخطوات

الترسيب الكيميائي للبخار ليس عملية يمكن إجراؤها عادةً في أرضية مصنع قياسية. فهي تتطلب منشأة مخصصة ومتخصصة.

تخلق هذه الطبيعة الخارجية تحديات لوجستية، حيث تتطلب شحن الأجزاء للطلاء. علاوة على ذلك، غالبًا ما يجب تفكيك المنتجات المعقدة بالكامل إلى مكونات فردية للطلاء ثم إعادة تجميعها، مما يضيف قدرًا كبيرًا من العمالة والوقت إلى دورة الإنتاج الإجمالية.

هل الترسيب الكيميائي للبخار هو الخيار الصحيح لتطبيقك؟

يتطلب اختيار تقنية الطلاء المناسبة الموازنة بين قدراتها وقيودها. استخدم هذه النقاط كدليل لتحديد ما إذا كان الترسيب الكيميائي للبخار يتوافق مع أهداف مشروعك.

- إذا كان تركيزك الأساسي هو جودة الفيلم القصوى على ركيزة مقاومة للحرارة: يظل الترسيب الكيميائي للبخار خيارًا رئيسيًا على الرغم من تعقيده، لأنه ينتج أغشية نقية وكثيفة ومتوافقة بشكل استثنائي.

- إذا كنت تعمل بمواد حساسة للحرارة مثل البوليمرات أو سبائك معينة: يجب عليك التفكير في بدائل مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) أو الترسيب الفيزيائي للبخار (PVD)، التي تعمل في درجات حرارة منخفضة.

- إذا كنت بحاجة إلى طلاء مكونات كبيرة جدًا أو تتطلب إنتاجًا بكميات كبيرة: قد تجعل طبيعة الدفعات وقيود حجم الغرفة في الترسيب الكيميائي للبخار طرق الطلاء الأخرى أكثر اقتصادية وعملية.

- إذا كانت البساطة التشغيلية والمعالجة في الموقع أمرًا بالغ الأهمية: فإن التكاليف اللوجستية والسلامة والتشغيلية العامة للترسيب الكيميائي للبخار تجعله أقل ملاءمة؛ قد تكون الطرق الأبسط أفضل إذا كانت تلبي احتياجاتك من الجودة.

من خلال موازنة هذه القيود العملية مقابل أهداف المواد والأداء الخاصة بك، يمكنك اتخاذ قرار واضح وواثق.

جدول الملخص:

| التحدي | تفاصيل القيود |

|---|---|

| حاجز درجات الحرارة العالية | غير متوافق مع المواد الحساسة للحرارة مثل البوليمرات، مما يحد من خيارات الركيزة. |

| عدم القدرة على الإخفاء الانتقائي | يغطي جميع الأسطح المكشوفة، مما يتطلب طلاء ما قبل التجميع ويضيف خطوات تصنيعية. |

| القيود الفيزيائية وقيود الحجم | يحد حجم الغرفة من أبعاد الجزء وتقلل المعالجة الدفعية من الإنتاجية. |

| تعقيد العملية | يتطلب تحكمًا دقيقًا في درجة الحرارة والضغط وتدفق الغاز لتجنب عيوب الفيلم. |

| مخاوف السلامة والبيئة | ينطوي على غازات ومنتجات ثانوية خطرة، تتطلب معالجة متخصصة وإدارة نفايات. |

| التكاليف الباهظة | استثمار رأسمالي كبير ونفقات تشغيلية مستمرة للطاقة والصيانة. |

| عقبات لوجستية | غالبًا ما يتطلب معالجة خارج الموقع، مما يزيد من المهل الزمنية واحتياجات التفكيك. |

هل تواجه صعوبة في قيود الترسيب الكيميائي للبخار لتطبيقات درجات الحرارة العالية في مختبرك؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة الترسيب الكيميائي للبخار / الترسيب الكيميائي للبخار المعزز بالبلازما (CVD/PECVD)، وأفران الصقل، والأنابيب، والدوارة، والمكنسة الكهربائية، وأفران الأجواء. بفضل البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة، مما يضمن عمليات فعالة وآمنة وموفرة للتكاليف. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز سير عمل الطلاء لديك والتغلب على هذه التحديات!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة