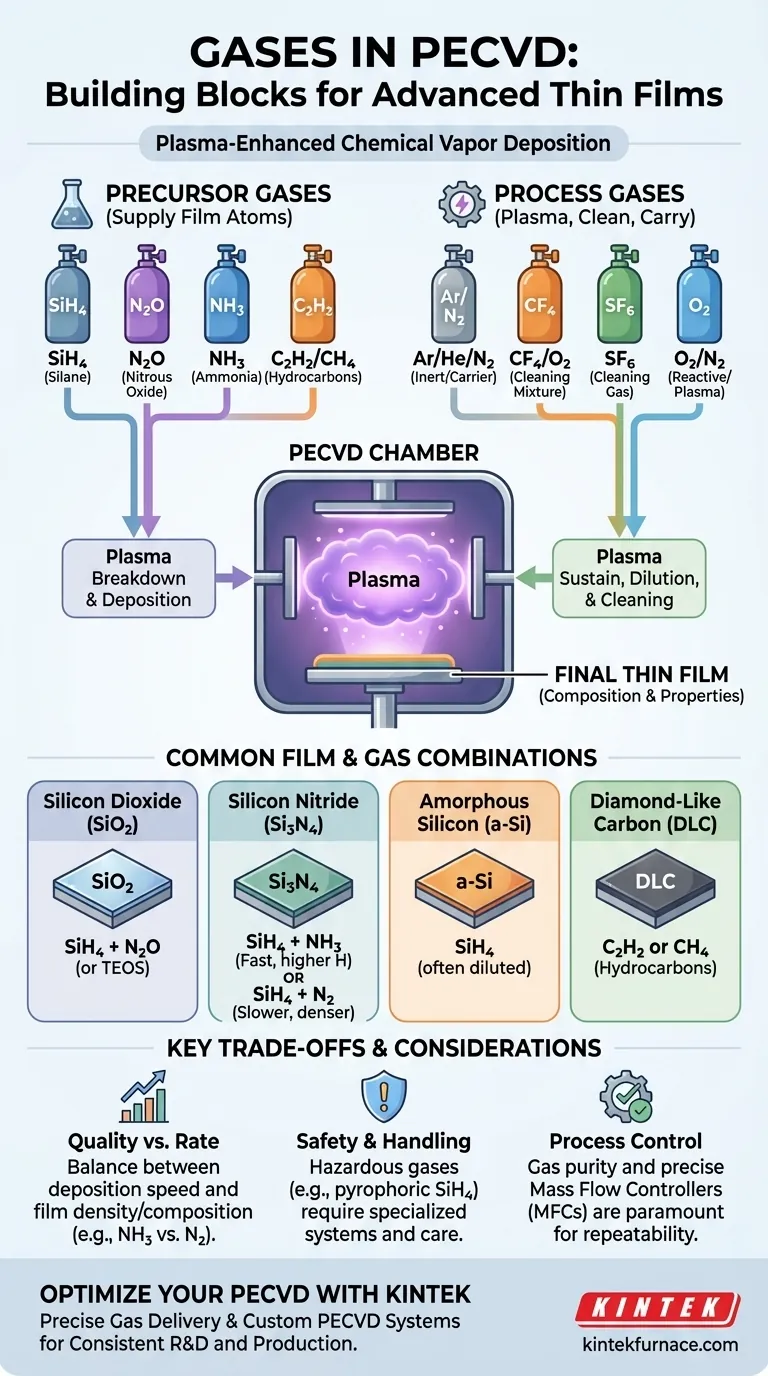

في الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)، تكون الغازات المستخدمة عبارة عن مزيج من المواد الأولية، التي توفر الذرات للغشاء، وغازات المعالجة، التي تساعد على توليد البلازما أو تنظيف الغرفة. تشمل الغازات الأولية الشائعة السيلان (SiH4) للسيليكون، والأمونيا (NH3) أو النيتروجين (N2) للنيتروجين، وأكسيد النيتروز (N2O) للأكسجين. تشمل غازات المعالجة حاملات خاملة مثل الأرجون (Ar) والهيليوم (He)، وغازات التنظيف مثل سداسي فلوريد الكبريت (SF6) أو مزيج CF4/O2.

الغازات المحددة المختارة لعملية PECVD ليست عشوائية؛ إنها المكونات الأساسية التي تحدد بشكل مباشر التركيب الكيميائي والبنية والخصائص للغشاء الرقيق النهائي الذي يتم ترسيبه على الركيزة.

دور الغازات الأولية

جوهر PECVD هو استخدام البلازما لتفكيك الغازات المصدر، المعروفة باسم المواد الأولية، إلى أنواع تفاعلية تترسب بعد ذلك على ركيزة. يجب أن يحتوي الغاز الأولي على العنصر الذي تنوي ترسيبه.

أغشية السيليكون (SiO₂، Si₃N₄، a-Si)

هذا هو التطبيق الأكثر شيوعًا لـ PECVD، خاصة في الإلكترونيات الدقيقة لإنشاء طبقات عازلة وشبه موصلة.

- لثاني أكسيد السيليكون (SiO₂): تجمع العملية عادةً بين مصدر سيليكون مثل السيلان (SiH₄) ومصدر أكسجين، وهو الأكثر شيوعًا أكسيد النيتروز (N₂O). يمكن أيضًا استخدام رباعي إيثيل أورثوسيليكات (TEOS) كمصدر سائل للسيليكون.

- لنيتريد السيليكون (Si₃N₄): يتم دمج مصدر سيليكون مثل SiH₄ مع مصدر نيتروجين. تُستخدم الأمونيا (NH₃) بشكل متكرر، على الرغم من أنه يمكن أيضًا استخدام النيتروجين النقي (N₂) للأغشية ذات المحتوى المنخفض من الهيدروجين.

- للسيليكون غير المتبلور (a-Si): يتطلب هذا فقط غاز مصدر سيليكون، وهو دائمًا تقريبًا السيلان (SiH₄). قد يتم تخفيفه بالهيدروجين أو الأرجون.

- لأوكسينتريد السيليكون (SiOxNy): يمكن ضبط خصائص هذا الغشاء عن طريق تدفق مزيج من جميع المواد الأولية الثلاثة: SiH₄ و N₂O و NH₃. تحدد نسب تدفق الغاز معامل الانكسار النهائي والتركيب الكيميائي.

أغشية الكربون والبوليمرات

PECVD فعال للغاية أيضًا في إنشاء طبقات صلبة واقية وبوليمرات متخصصة.

- لكربون شبيه بالماس (DLC): يتم ترسيب هذه الطبقات فائقة الصلابة ومنخفضة الاحتكاك باستخدام غازات الهيدروكربون مثل الأسيتيلين (C₂H₂) أو الميثان (CH₄).

- للأغشية البوليمرية: يمكن ترسيب مجموعة واسعة من البوليمرات العضوية وغير العضوية. يشمل ذلك الفلوروكربونات لإنشاء أسطح كارهة للماء والسيليكونات للطلاءات المتوافقة حيوياً.

فهم غازات المعالجة والحاملة

ليس كل غاز يدخل الغرفة يصبح جزءًا من الغشاء النهائي. تخدم العديد من الغازات وظائف عملية حرجة.

غازات الحامل والتخفيف

غالبًا ما يتم تخفيف المواد الأولية التفاعلية مثل السيلان لأسباب تتعلق بالسلامة والتحكم في العملية. يتم خلطها بغاز خامل قبل دخول الغرفة.

- تشمل الخيارات الشائعة النيتروجين (N₂) أو الأرجون (Ar) أو الهيليوم (He).

- يؤدي تخفيف غاز مثل SiH₄ (على سبيل المثال، 5% SiH₄ في 95% N₂) إلى جعله أكثر استقرارًا ويسمح بتحكم أدق في معدل الترسيب.

غازات البلازما والتفاعلية

يتم إدخال بعض الغازات للحفاظ على البلازما أو التفاعل مع المادة الأولية الرئيسية.

- تعمل النيتروجين (N₂) والأمونيا (NH₃) كمواد أولية للنيتروجين وغازات تفاعلية في البلازما.

- يمكن استخدام الأكسجين (O₂) كمصدر للأكسجين ولكنه أيضًا مكون من مخاليط غازات تنظيف البلازما.

غازات تنظيف الغرفة

بعد الترسيب، يمكن أن تتراكم بقايا على جدران الغرفة. تُستخدم خطوة تنظيف بالبلازما لإزالتها، مما يضمن تكرارية العملية.

- يُستخدم مزيج من رباعي فلوروميثان (CF₄) والأكسجين (O₂) بشكل شائع لحفر الرواسب غير المرغوب فيها القائمة على السيليكون.

- سداسي فلوريد الكبريت (SF₆) هو غاز حافر قوي آخر يستخدم لتنظيف الغرفة.

المقايضات الرئيسية في اختيار الغاز

يتضمن اختيار مزيج الغاز المناسب الموازنة بين سرعة الترسيب وجودة الفيلم والسلامة.

جودة الفيلم مقابل معدل الترسيب

يمكن أن يؤثر اختيار المادة الأولية على الفيلم النهائي. على سبيل المثال، استخدام الأمونيا (NH₃) لترسيب نيتريد السيليكون سريع ولكنه يدمج الهيدروجين في الفيلم، مما قد يؤثر على خصائصه الكهربائية. يؤدي استخدام النيتروجين (N₂) إلى فيلم أكثر كثافة وأقل هيدروجينًا ولكن بمعدل ترسيب أبطأ بكثير.

السلامة والمناولة

العديد من الغازات الأولية خطرة. السيلان (SiH₄) قابل للاشتعال تلقائيًا، مما يعني أنه يمكن أن يشتعل تلقائيًا في الهواء. لهذا السبب غالبًا ما يتم شراؤه في مخاليط مخففة ويتم التعامل معه بعناية فائقة باستخدام أنظمة توصيل الغاز المتخصصة.

التحكم في العملية والتكرارية

نقاء غازات المصدر أمر بالغ الأهمية. حتى الشوائب النزرة يمكن أن تندمج في الفيلم وتدهور أدائه. وبالمثل، يجب أن تكون وحدات التحكم في التدفق الكتلي التي تنظم تدفق الغاز دقيقة للغاية لضمان أن نسب الغاز هي بالضبط ما تتطلبه الوصفة، مرة بعد مرة.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد اختيارك للغاز بالكامل من خلال المادة التي تحتاج إلى إنشائها.

- إذا كان تركيزك الأساسي هو العزل الإلكتروني الدقيق القياسي: ستستخدم SiH₄ إما مع N₂O (لثاني أكسيد السيليكون) أو NH₃ (لنيتريد السيليكون).

- إذا كان تركيزك الأساسي هو طلاء صلب ومقاوم للتآكل: ستستخدم مادة أولية هيدروكربونية مثل الأسيتيلين لترسيب كربون شبيه بالماس (DLC).

- إذا كان تركيزك الأساسي هو سلامة العملية والتحكم الدقيق: يجب عليك تحديد مواد أولية مخففة (على سبيل المثال، 5% SiH₄ في Ar) والتأكد من استخدام وحدات تحكم في التدفق الكتلي عالية الدقة.

- إذا كان تركيزك الأساسي هو وقت تشغيل المعدات والاتساق: يجب عليك تنفيذ وصفة تنظيف غرفة قوية باستخدام غازات مثل CF₄/O₂ أو SF₆ بين عمليات الترسيب.

في النهاية، إتقان عملية PECVD هو إتقان كيمياء غازاتها.

جدول الملخص:

| نوع الفيلم | غازات أولية شائعة | غازات المعالجة الرئيسية |

|---|---|---|

| ثاني أكسيد السيليكون (SiO₂) | السيلان (SiH₄) | أكسيد النيتروز (N₂O)، الأرجون (Ar) |

| نيتريد السيليكون (Si₃N₄) | السيلان (SiH₄) | الأمونيا (NH₃) أو النيتروجين (N₂) |

| كربون شبيه بالماس (DLC) | الأسيتيلين (C₂H₂)، الميثان (CH₄) | الأرجون (Ar)، الهيدروجين (H₂) |

| تنظيف الغرفة | - | مزيج CF₄/O₂، سداسي فلوريد الكبريت (SF₆) |

هل تواجه صعوبة في تحسين عملية PECVD الخاصة بك للحصول على أغشية رقيقة متسقة وعالية الجودة؟

في KINTEK، ندرك أن كيمياء الغاز هي قلب PECVD. تم تصميم أفران الأنبوب المتقدمة وأنظمة CVD/PECVD لدينا لتوصيل الغاز والتحكم فيه بدقة، مما يضمن التكرارية التي تتطلبها أبحاثك وتطويرك أو إنتاجك. بالاستفادة من قدراتنا التصنيعية الداخلية الاستثنائية وقدرات التخصيص العميقة، يمكننا تصميم حل فرن يناسب وصفات الغاز الخاصة بك ومتطلبات السلامة بدقة—سواء كنت تقوم بترسيب نيتريد السيليكون بالأمونيا أو استكشاف مواد جديدة.

دعنا نناقش كيف يمكننا تحسين عملية الترسيب الخاصة بك. اتصل بخبرائنا اليوم للحصول على استشارة شخصية.

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية