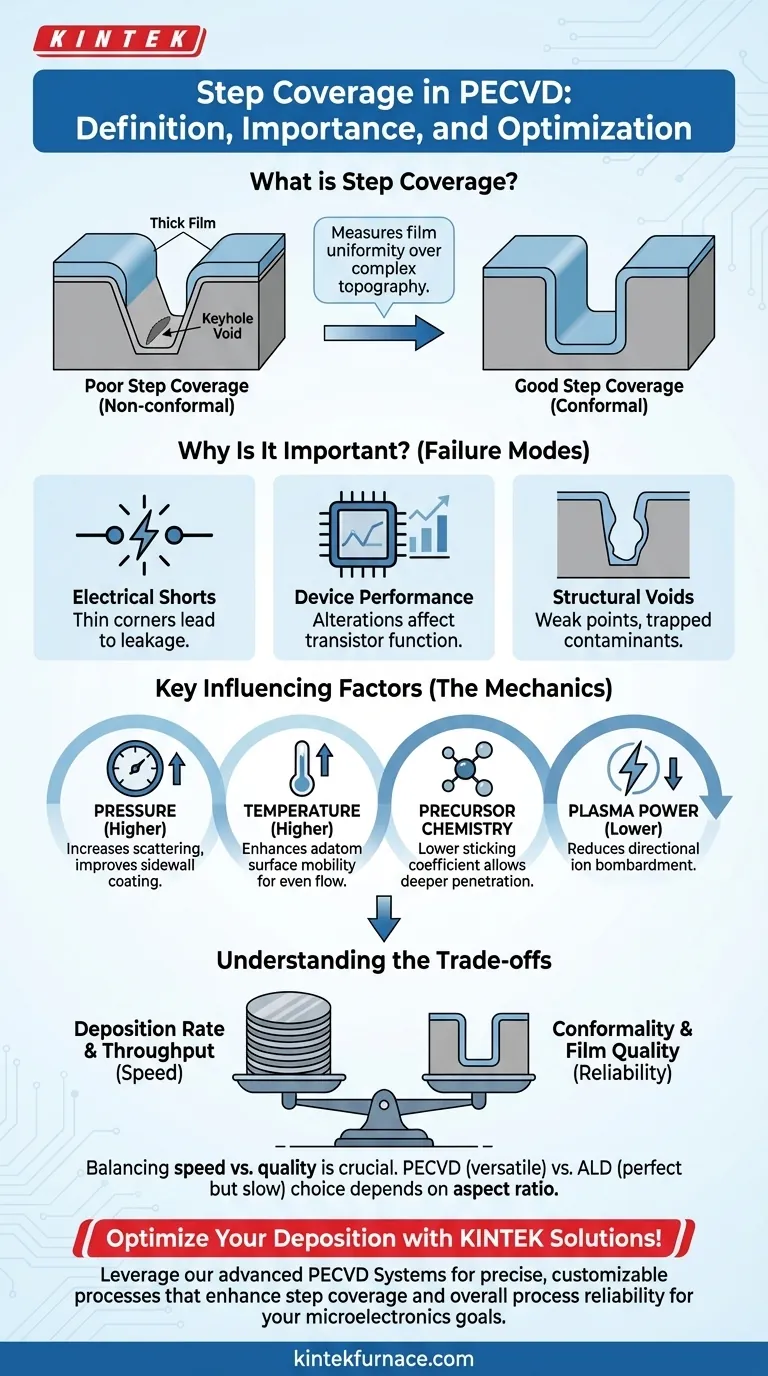

في ترسب الطبقات الرقيقة، تعد تغطية الدرجة (step coverage) مقياسًا حاسمًا يحدد مدى انتظام الطبقة المترسبة في مطابقة تضاريس الركيزة الأساسية. بالنسبة للترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، فإنه يقيس قدرة الطبقة على الحفاظ على سمكها فوق الدرجات الحادة، والخنادق العميقة، والميزات المعقدة ثلاثية الأبعاد الأخرى. هذه الجودة ليست مجرد فضول هندسي؛ إنها متطلب أساسي لوظيفة وموثوقية أجهزة الإلكترونيات الدقيقة الحديثة.

التحدي الأساسي لتغطية الدرجة هو التغلب على "التظليل" الهندسي. فكر في الأمر على أنه الفرق بين رش طلاء على جسم معقد من اتجاه واحد مقابل غمره في حوض من الطلاء. تهدف PECVD إلى تحقيق الأخير، مما يضمن أن كل زاوية وركن يتلقى طبقة موحدة، وهو أمر ضروري لمنع الأعطال الكهربائية ونقاط الضعف الهيكلية في الدوائر المجهرية.

ميكانيكية تغطية الدرجة في PECVD

لفهم سبب أهمية تغطية الدرجة، يجب علينا أولاً فحص كيفية تحقيقها والعوامل التي تؤثر عليها. إنه توازن دقيق بين اتجاهية الأنواع المترسبة وقدرتها على التحرك بمجرد هبوطها على السطح.

ما الذي يحدد تغطية الدرجة "الجيدة" مقابل "السيئة"؟

تُوصف جودة تغطية الدرجة عادةً من خلال مطابقتها (conformality). الطبقة المطابقة تمامًا لها تغطية درجة بنسبة 100%، مما يعني أن سمكها متطابق على الجزء العلوي والسفلي والجدران الجانبية للميزة.

تغطية الدرجة الضعيفة تكون غير مطابقة. غالبًا ما يؤدي هذا إلى طبقة سميكة على الأسطح العلوية، وأرق على الجدران الجانبية، والأرق (أو الغائبة) في الزوايا السفلية للخنادق. في الحالات القصوى، يمكن أن يؤدي هذا إلى فراغات أو "ثقوب مفتاحية" حيث يغلق الجزء العلوي من الميزة قبل أن يمتلئ الجزء السفلي تمامًا.

دور البلازما في المساعدة على الترسيب

على عكس العمليات الحرارية البحتة، تستخدم PECVD البلازما لإنشاء أنواع كيميائية تفاعلية في درجات حرارة منخفضة. وهذا له تأثير مختلط على تغطية الدرجة.

تخلق البلازما تركيزًا أعلى من الجذور الحرة التفاعلية، مما يمكن أن يحسن الترسيب في المناطق المظللة. ومع ذلك، فإنها تخلق أيضًا مجالًا كهربائيًا يمكن أن يسرع الأيونات نحو الركيزة، مما يؤدي إلى ترسيب أكثر اتجاهية ومباشرة للرؤية يمكن أن يفاقم آثار التظليل. المفتاح هو موازنة هذه الآليات المتنافسة.

العوامل المؤثرة الرئيسية

يتطلب تحقيق تغطية جيدة للدرجة تحكمًا دقيقًا في العديد من معلمات العملية.

-

الضغط: يؤدي ارتفاع ضغط العملية إلى زيادة الاصطدامات في الطور الغازي، مما يجعل وصول سلائف الطبقة أكثر عشوائية وأقل اتجاهية. هذا التأثير المتناثر يحسن بشكل كبير قدرة الطبقة على تغطية الجدران الجانبية.

-

درجة الحرارة: يؤدي رفع درجة حرارة الركيزة إلى تعزيز حركية السطح للذرات المترسبة (adatoms). يسمح لها هذا بـ "التدفق" عبر السطح بعد الهبوط، والانتقال من مناطق التركيز العالي (مثل الزوايا العلوية) إلى مناطق التركيز المنخفض (مثل قاع الخندق)، مما يؤدي إلى تسوية سمك الطبقة.

-

كيمياء الغاز الأولي: يعد اختيار الغاز الأولي أمرًا حيويًا. الجزيئات ذات العمر الأطول ومعامل الالتصاق المنخفض (احتمالية الالتصاق عند الاصطدام) من المرجح أن ترتد داخل الميزة قبل التفاعل، مما يؤدي إلى مطابقة أفضل.

-

قوة البلازما وترددها: يمكن أن يؤدي خفض طاقة التردد الراديوي إلى تقليل قصف الأيونات وما يرتبط به من اتجاهية، مما يحسن التغطية. كما أن تردد البلازما (منخفض مقابل مرتفع) يغير توزيع طاقة الأيونات، مما يوفر وسيلة أخرى لتحسين العملية.

لماذا تعتبر تغطية الدرجة الضعيفة وضع فشل حرج

في تصنيع أشباه الموصلات، يمكن أن يؤدي عيب بسيط ظاهريًا في تغطية الدرجة إلى عواقب وخيمة على الجهاز بأكمله.

ضمان العزل الكهربائي

تُستخدم الأغشية العازلة، مثل ثاني أكسيد السيليكون (SiO₂)، لعزل الطبقات الموصلة. إذا كانت تغطية الدرجة ضعيفة، ستكون الطبقة رقيقة بشكل خطير عند زوايا الخطوط المعدنية. وهذا يخلق نقاط ضعف يمكن أن تؤدي إلى تسرب التيار أو قصر كهربائي كامل، مما يجعل الدائرة عديمة الفائدة.

الحفاظ على أداء الجهاز

تحتوي الترانزستورات الحديثة، مثل FinFETs، على هياكل ثلاثية الأبعاد معقدة. يجب أن يلتف عازل البوابة حول "زعنفة" الترانزستور بانتظام تام. أي ترقق لهذه الطبقة الحرجة بسبب ضعف تغطية الدرجة سيغير الخصائص الكهربائية للترانزستور، مما يؤدي إلى أداء غير متوقع وفشل مبكر للجهاز.

منع الفراغات الهيكلية

مع تراكم الطبقات غير المتطابقة، تنمو الزوايا العلوية للخنادق بشكل أسرع من القاع. يمكن أن يتسبب هذا في إغلاق الجزء العلوي من الخندق، مما يحبس فراغًا أو ثقبًا مفتاحيًا داخل الطبقة. هذه الفراغات هي نقاط ضعف هيكلية يمكن أن تحبس الملوثات وتضر بالسلامة الميكانيكية للجهاز.

فهم المقايضات

تحسين تغطية الدرجة المثالية لا يأتي بدون تكاليف. يجب على المهندسين الموازنة بين المطابقة ومقاييس التصنيع الحرجة الأخرى.

معدل الترسيب مقابل المطابقة

غالبًا ما تؤدي ظروف العملية التي تفضل تغطية ممتازة للدرجة - مثل الضغط العالي والطاقة المنخفضة - إلى معدل ترسيب أبطأ. في التصنيع بكميات كبيرة، يؤثر هذا التوازن بشكل مباشر على الإنتاجية والتكلفة. يجب التوصل إلى توازن يلبي الحد الأدنى من متطلبات الموثوقية للجهاز مع زيادة سرعة الإنتاج.

جودة الطبقة مقابل التغطية

يمكن أن يؤدي تغيير درجة الحرارة وظروف البلازما لتحسين حركية السطح أيضًا إلى تغيير الخصائص الجوهرية للطبقة، مثل كثافتها وتركيبها الكيميائي وإجهادها الميكانيكي. قد تنتج عملية عدوانية مصممة فقط للتغطية طبقة مجهدة جدًا، مما يؤدي إلى التصدع أو الانفصال لاحقًا.

PECVD مقابل طرق بديلة

على الرغم من أن PECVD هي أداة عمل متعددة الاستخدامات، إلا أن لها حدودها. بالنسبة للميزات الأكثر تطلبًا ذات نسب الأبعاد العالية في رقائق المنطق والذاكرة المتقدمة، غالبًا ما تكون هناك حاجة إلى طرق أخرى. على سبيل المثال، يوفر الترسيب الطبقي الذري (ALD) تغطية شبه مثالية بنسبة 100% بحكم طبيعته، ولكن بمعدل ترسيب أقل بكثير من PECVD.

اتخاذ الخيار الصحيح لهدفك

يجب أن يملي نهجك في تغطية الدرجة المتطلبات المحددة لتطبيقك.

- إذا كان تركيزك الأساسي هو الطلاء السريع للأسطح المستوية البسيطة: يمكنك إعطاء الأولوية لمعدل الترسيب العالي، حيث لا تعد تغطية الدرجة مصدر قلق كبير.

- إذا كان تركيزك الأساسي هو عزل الميزات ذات نسب الأبعاد المتوسطة (على سبيل المثال، 2:1): ستكون عملية PECVD المحسّنة جيدًا التي توازن الضغط ودرجة الحرارة والمعدل هي الحل الأكثر فعالية.

- إذا كان تركيزك الأساسي هو المطابقة الخالية من العيوب في الخنادق ذات نسب الأبعاد العالية (على سبيل المثال، >10:1): يجب أن تعطي الأولوية للظروف التي تعزز حركية السطح وتقلل الاتجاهية، حتى على حساب الإنتاجية، وقد تحتاج إلى تقييم ALD كبديل ضروري.

إن إتقان مبادئ تغطية الدرجة أمر أساسي لتصنيع هياكل دقيقة موثوقة وعالية الأداء.

جدول الملخص:

| الجانب | الوصف |

|---|---|

| التعريف | انتظام سمك الطبقة فوق تضاريس الركيزة، مثل الدرجات والخنادق. |

| الأهمية | يمنع القصر الكهربائي، ويضمن موثوقية الجهاز، ويحافظ على السلامة الهيكلية في الإلكترونيات الدقيقة. |

| العوامل الرئيسية | الضغط ودرجة الحرارة وكيمياء الغاز الأولي وقوة البلازما والتردد تؤثر على تغطية الدرجة. |

| المقايضات | الموازنة بين معدل الترسيب وجودة الطبقة والمطابقة؛ PECVD مقابل ALD للميزات ذات نسب الأبعاد العالية. |

حسِّن ترسب طبقاتك الرقيقة باستخدام حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل أفران الكتم والأنابيب والأفران الدوارة وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز تغطية الدرجة وموثوقية العملية الشاملة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك في تصنيع الإلكترونيات الدقيقة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة