في جوهره، لا يمثل تردد تشغيل نظام التسخين بالحث قيمة واحدة بل طيفًا واسعًا، يتراوح عادةً من تردد الخط (50/60 هرتز) وصولاً إلى عدة مئات من الكيلوهرتز (kHz). يتم اختيار التردد المحدد بناءً على المادة، وحجم الجزء، والأهم من ذلك، عمق اختراق الحرارة المطلوب.

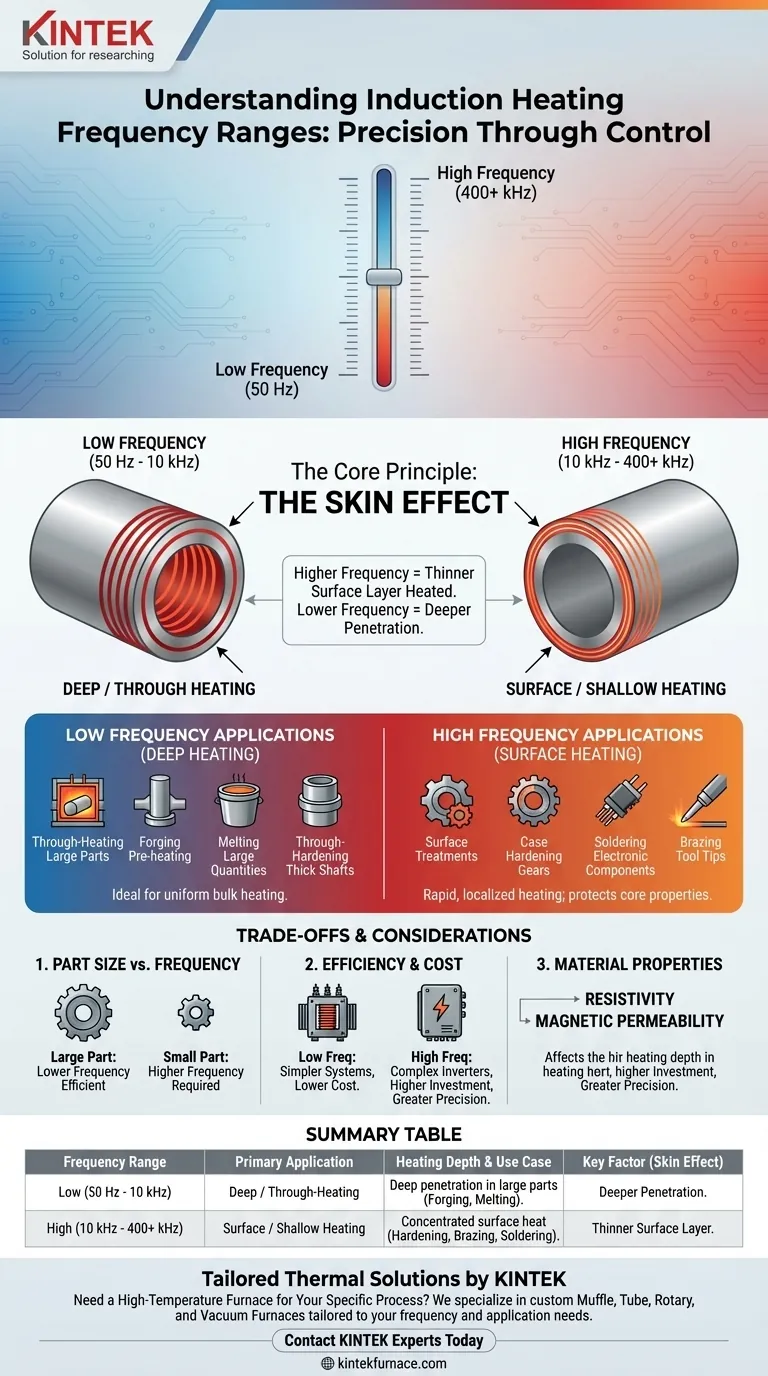

المبدأ الأساسي الذي يجب فهمه هو: التردد هو التحكم الأساسي في عمق التسخين. تخترق الترددات المنخفضة بعمق في الجزء المعدني، بينما تركز الترددات العالية الحرارة بالقرب من السطح. لذلك، يعد اختيار التردد الصحيح أمرًا بالغ الأهمية لتحقيق النتيجة المرجوة، سواء كان ذلك صهر بوتقة كبيرة أو تقسية سن ترس رفيع.

دور التردد في التسخين بالحث

يعد اختيار التردد قرارًا هندسيًا مدروسًا يحدد بشكل مباشر كيفية تسخين قطعة العمل. تحكم هذه العلاقة مبدأ فيزيائي يُعرف باسم "تأثير الجلد".

مقدمة عن تأثير الجلد

يصف تأثير الجلد ميل التيار الكهربائي المتردد (AC) إلى التوزع داخل الموصل بحيث تكون كثافة التيار أكبر بالقرب من السطح.

مع زيادة تردد التيار، يتدفق التيار في طبقة أرق تدريجيًا على السطح. وبما أن التسخين بالحث يعمل عن طريق حث هذه التيارات، فإن التردد الأعلى يعني أن الحرارة تتولد أيضًا في هذه الطبقة السطحية الأرق.

تطبيقات التردد المنخفض (التسخين العميق)

تعتبر الترددات من 50 هرتز إلى حوالي 10 كيلو هرتز منخفضة لعمليات الحث. عند هذه الترددات، يخترق التيار المستحث بعمق في المعدن.

وهذا يجعل التسخين بالحث منخفض التردد مثاليًا للتطبيقات التي تتطلب التسخين الشامل أو التسخين الكلي للأجزاء الكبيرة. تشمل الاستخدامات الشائعة التسخين المسبق للقوالب الضخمة للحدادة، وصهر كميات كبيرة من المعدن في بوتقة، أو التقسية الشاملة للأعمدة السميكة.

تطبيقات التردد العالي (التسخين السطحي)

تُستخدم الترددات من 10 كيلو هرتز إلى 400 كيلو هرتز وأعلى عندما يجب توليد الحرارة في طبقة سطحية ضحلة جدًا، وغالبًا ما تكون أقل من ملليمتر واحد.

هذا التسخين الدقيق والموضعي مثالي للمعالجات السطحية. تعتمد تطبيقات مثل تقسية علب التروس، ولحام المكونات الإلكترونية، ولحام أطراف الأدوات بالنحاس، كلها على الترددات العالية لتسخين السطح بسرعة دون التأثير على الخصائص الأساسية للمادة.

الرابط بين التردد والكفاءة

بالنسبة لتطبيقات التسخين السطحي، تكون الترددات العالية أكثر كفاءة بطبيعتها. من خلال تركيز كمية هائلة من الطاقة في حجم صغير جدًا (الـ "جلد" الرقيق)، ترتفع درجة حرارة السطح بسرعة كبيرة للغاية.

يقلل هذا التسخين السريع من الوقت اللازم لانتقال الحرارة إلى قلب الجزء، مما يقلل من الطاقة المهدرة ويمنع التغيرات غير المرغوب فيها في التركيب المادي الأساسي.

فهم المفاضلات

لا يقتصر اختيار التردد على عمق التسخين فحسب؛ بل يتضمن موازنة المتطلبات التقنية مع القيود العملية.

التردد مقابل حجم الجزء

هناك علاقة مباشرة بين التردد الأمثل وقطر الجزء الذي يتم تسخينه. يمكن تسخين جزء كبير القطر بكفاءة بتردد أقل.

على العكس من ذلك، فإن محاولة تسخين جزء صغير جدًا بتردد منخفض تكون غير فعالة للغاية، حيث قد "يفوت" المجال المغناطيسي الجزء بالكامل. تتطلب الأجزاء الصغيرة ترددات أعلى لربط الطاقة بفعالية.

تكلفة وتعقيد المعدات

بشكل عام، تؤثر المعدات المطلوبة لتوليد التردد على التكلفة. يمكن أن تكون أنظمة التردد المنخفض أبسط أحيانًا، حيث تستفيد من المحولات المتصلة بخط الطاقة الرئيسي.

تتطلب أنظمة التردد العالي عاكسات طاقة متطورة ذات حالة صلبة. بينما توفر هذه الأنظمة تحكمًا دقيقًا، فإنها تمثل استثمارًا أكبر من حيث التعقيد والتكلفة الأولية.

خصائص المواد مهمة

لا يتم تحديد عمق التسخين الدقيق بالتردد وحده. تلعب المقاومة الكهربائية للمادة والنفاذية المغناطيسية أيضًا دورًا حاسمًا في حساب عمق الجلد النهائي. يجب أن يأخذ تصميم العملية الكاملة في الاعتبار جميع المتغيرات الثلاثة.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد التردد الأمثل بالكامل من خلال هدف عمليتك. استخدم الإرشادات التالية لتوجيه قرارك.

- إذا كان تركيزك الأساسي هو التسخين الشامل للقوالب الكبيرة للحدادة أو الصهر: فإن التردد المنخفض (عادةً أقل من 5 كيلو هرتز) ضروري لضمان اختراق الحرارة بعمق وبشكل موحد في جميع أنحاء قلب الجزء.

- إذا كان تركيزك الأساسي هو التقسية السطحية لمكون فولاذي: فإن التردد العالي (30 كيلو هرتز إلى 400 كيلو هرتز) مطلوب لإنشاء طبقة صلبة ضحلة، مع ترك قلب الجزء قويًا ومطيلًا.

- إذا كان تركيزك الأساسي هو اللحام بالنحاس أو اللحام بالقصدير للأجزاء الدقيقة: فإن التردد العالي جدًا (100 كيلو هرتز وما فوق) يوفر حرارة سريعة وموضعية لن تشوه أو تتلف المناطق المجاورة، مما يضمن وصلة نظيفة وقوية.

في النهاية، إتقان التسخين بالحث يعني مطابقة التردد مع النتيجة المعدنية المرجوة بدقة.

جدول الملخص:

| نطاق التردد | التطبيق الأساسي | عمق التسخين وحالة الاستخدام |

|---|---|---|

| منخفض (50 هرتز - 10 كيلو هرتز) | تسخين عميق / شامل | يخترق بعمق الأجزاء الكبيرة؛ مثالي للحدادة، الصهر، والتسخين الكلي. |

| عالي (10 كيلو هرتز - 400+ كيلو هرتز) | تسخين سطحي / ضحل | يركز الحرارة على السطح؛ مثالي للتقسية، اللحام بالنحاس، واللحام بالقصدير. |

| العامل الرئيسي | تأثير الجلد | تردد أعلى = طبقة سطحية أرق يتم تسخينها؛ تردد أقل = اختراق أعمق. |

هل تحتاج إلى فرن عالي الحرارة مصمم خصيصًا لترددك ومتطلبات عمليتك؟

في KINTEK، ندرك أن معدات المعالجة الحرارية المناسبة أمر بالغ الأهمية لتحقيق نتائج دقيقة في تطبيقات التسخين بالحث، اللحام بالنحاس، التقسية، أو الصهر. تم تصميم حلول الأفران المتقدمة لدينا لتكمل عمليتك، مما يضمن الأداء الأمثل والموثوقية.

لماذا تختار KINTEK؟

- تخصيص عميق: نحن لا نبيع الأفران القياسية فحسب. تسمح لنا قدرات البحث والتطوير القوية والتصنيع الداخلي لدينا بتكييف أفراننا الكتمية، الأنبوبية، الدوارة، الفراغية والجوية، وأنظمة CVD/PECVD لتلبية احتياجات التردد، درجة الحرارة، والجو الخاصة بك تمامًا.

- دعم الخبراء: يساعدك فريقنا في اختيار أو تصميم الفرن المثالي لحجم المواد، وعمق التسخين المطلوب، وأهداف الكفاءة.

- أداء مثبت: من البحث المختبري إلى الإنتاج الصناعي، توفر أفران KINTEK الدقة والمتانة المطلوبة للعمليات الحرارية الصعبة.

دعنا نصمم الحل الأمثل لمختبرك أو منشأتك. اتصل بخبرائنا الحراريين اليوم لمناقشة مشروعك وتلقي توصية مخصصة.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

يسأل الناس أيضًا

- ما الدور الذي تلعبه تقنية الضغط الساخن الفراغي في صناعة السيارات؟ تعزيز بطاريات السيارات الكهربائية، السلامة، والكفاءة

- ما هي التطبيقات الرئيسية للكبس الحراري الفراغي؟ إنشاء مواد كثيفة ونقية للصناعات المتطلبة

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- ما هي تطبيقات الكبس الساخن؟ تحقيق أقصى أداء للمواد