في جوهرها، تتضمن عملية إنشاء طبقات الكربون الشبيه بالماس (DLC) باستخدام الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) استخدام غاز منشط، أو بلازما، لتكسير مصدر هيدروكربوني. ثم تترسب ذرات الكربون والهيدروجين المنفصلة هذه على سطح المكون داخل غرفة مفرغة، لتشكل غشاءً رقيقًا وصلبًا وناعمًا غير متبلور. يتناسب سمك الطبقة طرديًا مع وقت الترسيب.

بينما الهدف هو إنشاء طبقة ذات خصائص الماس، فإن التحدي يكمن في القيام بذلك دون الحرارة والضغط الشديدين اللازمين لتكوين الماس الطبيعي. يحل PECVD هذه المشكلة بأناقة عن طريق استخدام بلازما منخفضة الحرارة لتجميع هيكل كربوني فريد يحاكي صلابة الماس مع توفير خصائص احتكاك منخفضة فائقة.

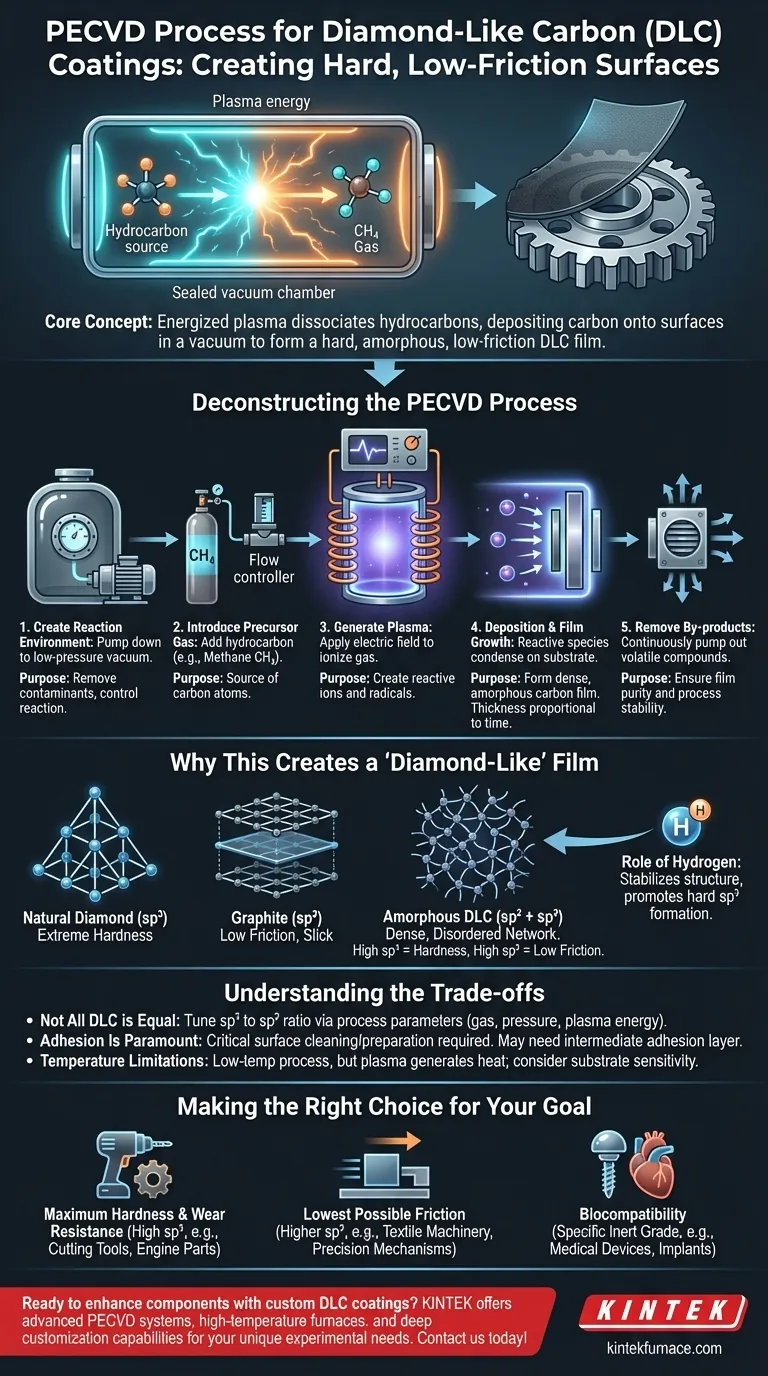

تفكيك عملية PECVD لـ DLC

طريقة PECVD هي تسلسل من الخطوات المتحكم فيها بدقة يتم إجراؤها داخل نظام تفريغ متخصص. تلعب كل مرحلة دورًا حاسمًا في تحديد الخصائص النهائية لفيلم DLC.

الخطوة 1: إنشاء بيئة التفاعل

تبدأ العملية بأكملها بوضع المكونات المراد طلائها ("الركائز") في غرفة تفاعل محكمة الإغلاق وضخها إلى حالة ضغط منخفض، شبه مفرغة. يؤدي ذلك إلى إزالة الملوثات ويسمح بالتحكم الدقيق في التفاعل.

الخطوة 2: إدخال الغاز الأولي

بمجرد إنشاء الفراغ، يتم إدخال غاز هيدروكربوني محدد إلى الغرفة. الميثان (CH₄) هو خيار شائع، حيث يعمل كمصدر لذرات الكربون التي ستشكل الطلاء.

الخطوة 3: توليد البلازما

يتم تطبيق مجال كهربائي عالي التردد عبر الغاز في الغرفة. يؤدي هذا المجال القوي إلى تأين الغاز، وتجريد الإلكترونات من الذرات، وإنشاء حالة متوهجة وتفاعلية من المادة تُعرف باسم البلازما.

الخطوة 4: الترسيب ونمو الفيلم

داخل البلازما، تتكسر جزيئات الغاز الهيدروكربوني إلى أيونات وجذور كربون وهيدروجين عالية التفاعل. تنجذب هذه الأنواع النشطة إلى سطح الركيزة، حيث تتكثف وتتحد لتشكل طبقة كربونية كثيفة وغير متبلورة. ينمو الفيلم بمعدل ثابت نسبيًا، مما يجعل سمكه قابلاً للتنبؤ والتحكم.

الخطوة 5: إزالة المنتجات الثانوية

مع تشكل الفيلم، يتم ضخ المنتجات الثانوية المتطايرة من التفاعلات الكيميائية باستمرار خارج الغرفة. يضمن ذلك نقاء الفيلم النامي واستقرار العملية.

لماذا يؤدي هذا إلى إنشاء فيلم "شبيه بالماس"

يشير مصطلح "شبيه بالماس" إلى خصائص الطلاء، وليس تركيبته البلورية. تخلق عملية PECVD ترتيبًا ذريًا فريدًا يمنح DLC خصائصه القيمة.

مزيج من روابط sp² و sp³

يتكون الماس الطبيعي من ذرات الكربون في تهجين sp³ نقي، مكونة شبكة صلبة وصلبة بشكل لا يصدق. يتكون الجرافيت، وهو شكل آخر من أشكال الكربون، من ذرات مهجنة sp²، والتي تشكل صفائح ناعمة ومسطحة.

DLC مادة غير متبلورة، مما يعني أنها تفتقر إلى بنية بلورية موحدة. إنها شبكة كثيفة وغير منتظمة تحتوي على نسبة كبيرة من روابط sp³ الشبيهة بالماس وروابط sp² الشبيهة بالجرافيت. توفر روابط sp³ صلابة عالية، بينما تساهم روابط sp² في سطح الطلاء الناعم المنخفض الاحتكاك.

دور الهيدروجين

يتم دمج الهيدروجين من الغاز الأولي في شبكة الكربون غير المتبلورة. يلعب هذا الهيدروجين دورًا حاسمًا في استقرار الهيكل وتشبع روابط الكربون "المتدلية"، مما يساعد على تعزيز تكوين التكوين sp³ الصلب.

فهم المقايضات

على الرغم من قوتها، فإن عملية PECVD لـ DLC ليست بدون اعتباراتها. فهم قيودها هو مفتاح التنفيذ الناجح.

ليست كل أنواع DLC متساوية

"DLC" ليست مادة واحدة بل هي عائلة من الطلاءات. عن طريق ضبط معلمات العملية مثل تكوين الغاز، والضغط، وطاقة البلازما، يمكن للمهندسين ضبط نسبة روابط sp³ إلى sp². يسمح هذا بالتحسين ولكنه يعني أيضًا أن الخصائص يمكن أن تختلف بشكل كبير بين أنواع DLC المختلفة.

الالتصاق بالغ الأهمية

الطلاء جيد بقدر ارتباطه بالركيزة. التنظيف والإعداد الصحيح للسطح ضروريان للغاية لضمان التصاق طبقة DLC بقوة وعدم تقشرها أو انفصالها تحت الضغط. في بعض الحالات، يتم ترسيب "طبقة التصاق" وسيطة رقيقة من مادة أخرى أولاً.

قيود درجة الحرارة

تعتبر PECVD عملية "درجة حرارة منخفضة" مقارنة بالطرق الأخرى مثل الترسيب الكيميائي بالبخار التقليدي (CVD)، مما يجعلها مناسبة للعديد من المعادن وحتى بعض البوليمرات. ومع ذلك، لا تزال البلازما تولد حرارة، والتي يمكن أن تكون عاملاً مقيدًا للركائز الحساسة للحرارة للغاية.

اتخاذ الخيار الصحيح لهدفك

تتيح مرونة عملية PECVD إمكانية تصميم طبقات DLC لمجموعة واسعة من التطبيقات، من قطع غيار السيارات والإلكترونيات الاستهلاكية إلى الزرعات الطبية الحيوية.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل: ستحتاج إلى نوع DLC بنسبة عالية من روابط sp³، وهو مثالي لأدوات القطع، ومكونات المحركات، والأسطح الأخرى عالية التآكل.

- إذا كان تركيزك الأساسي هو أقل احتكاك ممكن: فإن الطلاء الذي يحتوي على نسبة أعلى من sp² (الجرافيت) يكون أكثر ملاءمة، مما يجعله مثاليًا للمكونات المنزلقة في الآلات النسيجية أو الآليات الدقيقة.

- إذا كان تركيزك الأساسي هو التوافق الحيوي للأجهزة الطبية: يلزم وجود درجة محددة، خاملة للغاية، ومعتمدة من DLC لضمان سلامتها للاستخدام في الزرعات الطبية الحيوية.

في النهاية، يتيح لك إتقان عملية PECVD هندسة سطح كربون مخصص يناسب تمامًا متطلبات الأداء المحددة الخاصة بك.

جدول الملخص:

| خطوة العملية | الإجراء الرئيسي | الغرض |

|---|---|---|

| إنشاء بيئة التفاعل | ضخ الغرفة للتفريغ | إزالة الملوثات، التحكم في التفاعل |

| إدخال الغاز الأولي | إضافة غاز هيدروكربوني (مثل الميثان) | توفير مصدر الكربون للطلاء |

| توليد البلازما | تطبيق مجال كهربائي لتأين الغاز | إنشاء أنواع تفاعلية للترسيب |

| الترسيب ونمو الفيلم | تتكثف الأيونات على الركيزة | تكوين طبقة كربونية صلبة غير متبلورة |

| إزالة المنتجات الثانوية | ضخ المركبات المتطايرة | ضمان نقاء الفيلم واستقرار العملية |

هل أنت مستعد لتحسين مكوناتك باستخدام طبقات DLC المخصصة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة PECVD المتقدمة وحلول أفران درجات الحرارة العالية. تشتمل مجموعة منتجاتنا، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، على قدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. سواء كنت تستهدف مقاومة التآكل، أو الاحتكاك المنخفض، أو التوافق الحيوي، يمكننا المساعدة في تحسين عمليتك. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تفيد مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة