في أي نظام ترسيب كيميائي بالبخار معزز بالبلازما (PECVD)، تعد طاقة التردد اللاسلكي (RF) المصدر الأساسي للطاقة الذي يشعل البلازما ويحافظ عليها. تعمل هذه البلازما على تحويل غازات السلائف الخاملة نسبيًا إلى أنواع كيميائية عالية التفاعل، مما يتيح نمو الأغشية الرقيقة على ركيزة في درجات حرارة أقل بكثير مما هو ممكن بالطرق الحرارية البحتة.

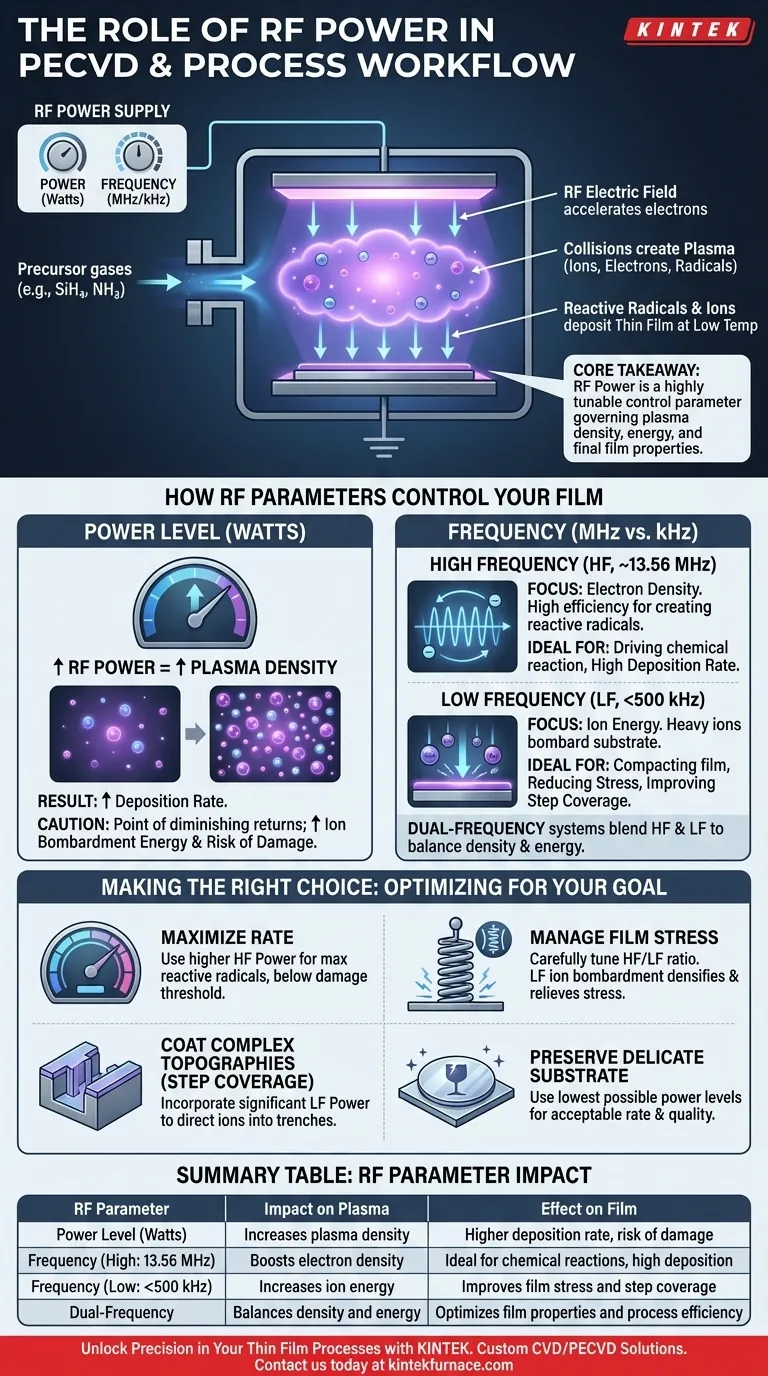

الخلاصة الأساسية هي أن طاقة التردد اللاسلكي ليست مجرد مفتاح "تشغيل" للتفاعل. إنها معلمة تحكم قابلة للضبط بدرجة عالية. إن مستوى الطاقة (بالواط) و التردد (بالميغاهرتز أو الكيلوهرتز) الذي تطبقه يحدد بشكل مباشر كثافة البلازما وطاقتها، وهو ما يحكم بدوره معدل ترسيب الفيلم النهائي وهيكله المادي وإجهاده الداخلي.

الدور الأساسي لطاقة التردد اللاسلكي: من الغاز إلى البلازما

تعمل عملية PECVD داخل حجرة تفريغ حيث يتم إدخال غازات المتفاعلات. يعد مصدر طاقة التردد اللاسلكي هو قلب هذه العملية، وهو المسؤول عن تهيئة الظروف اللازمة لترسيب الفيلم.

إنشاء المجال الكهربائي

تبدأ العملية بتطبيق جهد تردد لاسلكي بين قطبين كهربائيين داخل الحجرة. عادةً ما يتم تأريض أحد الأقطاب الكهربائية، والذي غالبًا ما يعمل كحامل للركيزة، بينما يتم تزويد الآخر بالطاقة من مصدر طاقة التردد اللاسلكي. يخلق هذا مجالًا كهربائيًا متذبذبًا بسرعة في الفضاء بينهما.

شلال التأين

يجذب مجال التردد اللاسلكي المتذبذب الإلكترونات الحرة الموجودة في الغاز منخفض الضغط ويسرعها. تصطدم هذه الإلكترونات عالية الطاقة بجزيئات الغاز المتعادلة (مثل السيلان، SiH₄، أو الأمونيا، NH₃).

تكون هذه الاصطدامات قوية بما يكفي لإزاحة إلكترونات إضافية من جزيئات الغاز، مما يؤدي إلى تأثير متتالي. والنتيجة هي غاز متأين جزئيًا، أو بلازما، تتكون من أيونات موجبة وإلكترونات سالبة وشظايا متعادلة عالية التفاعل تسمى الجذور الحرة.

لماذا البلازما هي المفتاح

يعتمد الترسيب الكيميائي بالبخار (CVD) التقليدي على درجات حرارة عالية (غالبًا ما تكون >600 درجة مئوية) لتكسير غازات السلائف. ومع ذلك، فإن الجذور الحرة والأيونات المتفاعلة داخل البلازما هي اللبنات الكيميائية الفعلية للغشاء الرقيق.

نظرًا لأن طاقة التردد اللاسلكي تخلق هذه الأنواع المتفاعلة مباشرة، فلا حاجة لتسخين الركيزة نفسها إلى درجات حرارة قصوى. يتيح هذا الترسيب على المواد الحساسة للحرارة مثل البوليمرات أو رقائق أشباه الموصلات المعالجة مسبقًا.

كيف تتحكم معلمات التردد اللاسلكي في الفيلم الخاص بك

إن مجرد إنشاء بلازما ليس كافيًا؛ التحكم في خصائصها أمر بالغ الأهمية لهندسة فيلم معين. مقبضي التردد اللاسلكي الرئيسيين اللذين يمكنك تدويرهما هما الطاقة والتردد، ولكل منهما تأثير مميز.

تأثير مستوى الطاقة (الواط)

زيادة مستوى طاقة التردد اللاسلكي تزيد بشكل عام من كثافة البلازما. المزيد من الطاقة يؤدي إلى إلكترونات أكثر طاقة، واصطدامات أكثر تكرارًا، وبالتالي تركيز أعلى من الجذور الحرة.

هذا يزيد بشكل مباشر من معدل ترسيب الفيلم. ومع ذلك، هناك نقطة تناقص العائد. بمجرد تأين غاز السلائف بشكل كبير، قد لا تؤدي الزيادات الإضافية في الطاقة إلى زيادة المعدل، وبدلاً من ذلك قد تؤدي إلى طاقة قصف أيوني أعلى.

الدور الحاسم للتردد (ميجاهرتز مقابل كيلوهرتز)

يؤثر تردد طاقة التردد اللاسلكي بشكل كبير ومميز على سلوك البلازما.

التردد العالي (HF)، عادة 13.56 ميجاهرتز، يؤثر بشكل أساسي على كثافة الإلكترون. عند هذا التردد العالي، لا تستطيع الأيونات الثقيلة في البلازما الاستجابة للمجال الكهربائي المتغير بسرعة. تتذبذب الإلكترونات الخفيفة فقط، مما يجعل التردد العالي فعالاً للغاية في توليد سحابة كثيفة من الجذور الحرة المتفاعلة. وهذا مثالي لقيادة التفاعل الكيميائي.

التردد المنخفض (LF)، عادة <500 كيلوهرتز، يؤثر بشكل أساسي على طاقة الأيون. عند هذه الترددات المنخفضة، يكون لدى الأيونات الموجبة الأثقل وقت كافٍ للتسارع استجابةً للمجال الكهربائي. يتسبب هذا في قصفها لسطح الركيزة بطاقة كبيرة، مما يمكن أن يضغط الفيلم النامي، ويقلل الإجهاد، ويحسن تغطية الدرجات في الهياكل المعقدة الشبيهة بالخنادق.

فهم المفاضلات

إن معالجة معلمات التردد اللاسلكي هي عملية توازن. غالبًا ما يأتي التحسين لخاصية واحدة على حساب خاصية أخرى.

الطاقة العالية: خطر التلف

في حين أن الطاقة الأعلى تعزز معدل الترسيب، فإنها تزيد أيضًا من طاقة قصف الأيونات. يمكن أن يؤدي القصف المفرط إلى إدخال عيوب، أو خلق إجهاد غير مرغوب فيه، أو حتى رش وتلف الفيلم النامي أو الركيزة الأساسية ماديًا.

الطاقة المنخفضة: تحدي معدل الترسيب

العمل عند طاقة منخفضة جدًا يكون ألطف على الركيزة ولكنه يؤدي إلى معدل ترسيب بطيء. يمكن أن يجعل هذا العملية بطيئة ومكلفة للغاية لبيئات التصنيع ذات الحجم الكبير.

ازدواجية التردد: الحاجة إلى التوازن

قد يؤدي استخدام طاقة HF فقط إلى إنتاج معدل ترسيب عالٍ ولكنه قد يؤدي إلى أفلام ذات خصائص ميكانيكية ضعيفة أو إجهاد داخلي عالٍ. على العكس من ذلك، قد يكون استخدام طاقة LF فقط غير فعال في إنشاء البلازما في المقام الأول. هذا هو السبب في أن العديد من أنظمة PECVD المتقدمة هي مزدوجة التردد، حيث تمزج بين طاقة HF و LF للتحكم بشكل مستقل في كثافة البلازما وطاقة القصف الأيوني.

اتخاذ الخيار الصحيح لعمليتك

تعتمد إعدادات التردد اللاسلكي المثلى لديك بالكامل على النتيجة المرجوة للغشاء الرقيق الخاص بك.

- إذا كان تركيزك الأساسي هو زيادة معدل الترسيب إلى الحد الأقصى: استخدم مستوى طاقة HF أعلى لتوليد أعلى كثافة ممكنة من الجذور الحرة المتفاعلة، ولكن ابقَ أقل من النقطة التي يحدث فيها تلف الفيلم.

- إذا كان تركيزك الأساسي هو إدارة إجهاد الفيلم: اضبط بدقة نسبة طاقة HF إلى LF. يمكن أن يساعد القصف الأيوني LF بكمية صغيرة في زيادة كثافة الفيلم وتخفيف الإجهاد الشدي أو الانضغاطي.

- إذا كان تركيزك الأساسي هو طلاء تضاريس معقدة (تغطية الدرجات): قم بدمج مكون طاقة LF كبير لدفع الأيونات في اتجاه معين داخل الخنادق وعلى الجدران الجانبية.

- إذا كان تركيزك الأساسي هو الحفاظ على ركيزة حساسة: استخدم أدنى مستويات طاقة ممكنة تحقق معدل ترسيب وجودة فيلم مقبولين.

إن إتقان معلمات التردد اللاسلكي هذه يحول عملية PECVD من عملية معقدة إلى أداة هندسية دقيقة وقوية لتصنيع الأغشية الرقيقة.

جدول ملخص:

| معلمة التردد اللاسلكي | التأثير على البلازما | التأثير على الفيلم |

|---|---|---|

| مستوى الطاقة (الواط) | يزيد من كثافة البلازما | معدل ترسيب أعلى، خطر التلف |

| التردد (عالي: 13.56 ميجاهرتز) | يعزز كثافة الإلكترون | مثالي للتفاعلات الكيميائية، ترسيب عالٍ |

| التردد (منخفض: <500 كيلوهرتز) | يزيد من طاقة الأيون | يحسن إجهاد الفيلم وتغطية الدرجات |

| التردد المزدوج | يوازن بين الكثافة والطاقة | يحسن خصائص الفيلم وكفاءة العملية |

أطلق العنان للدقة في عمليات الأغشية الرقيقة الخاصة بك مع KINTEK

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة في درجات حرارة عالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، سواء كنت بحاجة إلى تحسين معدلات الترسيب، أو إدارة إجهاد الفيلم، أو طلاء تضاريس معقدة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلول PECVD المصممة خصيصًا لدينا تعزيز كفاءة البحث والإنتاج لديك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي أغشية الحاجز الغازي، وكيف يشارك الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في إنشائها؟ اكتشف حلول التغليف المتقدمة

- كيف يضمن نظام ترسيب البخار الكيميائي (CVD) جودة طبقات الكربون؟ تحقيق دقة النانومتر مع KINTEK

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو دور درجة الحرارة في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحسين جودة الفيلم وحماية الركيزة

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية