تخضع جودة إنتاج الجرافين وقابليته للتوسع بشكل مباشر لمجموعة دقيقة من الظروف الفيزيائية. العوامل الأكثر أهمية هي درجة حرارة التخليق، وضغط الغرفة، وتدفق الغاز الحامل، واختيار المواد الحفازة. يجب التحكم في هذه المتغيرات بدقة داخل نظام الترسيب الكيميائي للبخار (CVD) لتحقيق خصائص المواد المرغوبة.

إن تحقيق جرافين عالي الجودة لا يتعلق بتعظيم متغير واحد، بل بضبط التفاعل بين الضغط ودرجة الحرارة والمحفزات بعناية للتحكم في عملية ترسيب الكربون. يقدم كل معلمة مفاضلة حاسمة بين سرعة النمو وجودة المواد وتكلفة التشغيل.

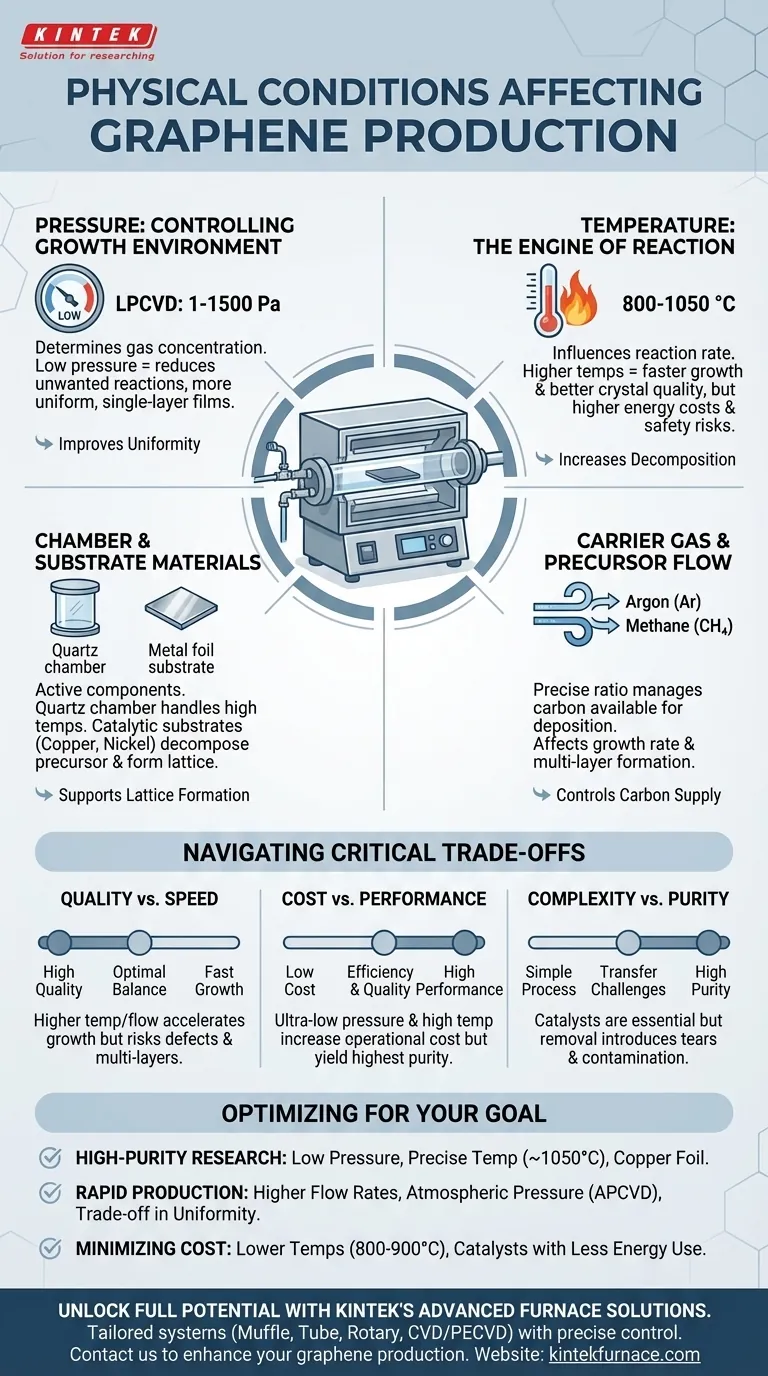

المتغيرات الأساسية لتخليق الجرافين

يرتكز أساس إنتاج الجرافين الحديث، لا سيما عبر CVD، على معالجة عدد قليل من المعلمات الفيزيائية الرئيسية. كل واحدة تعمل كرافعة يمكن تعديلها للتأثير على النتيجة النهائية.

درجة الحرارة: محرك التفاعل

تحدد درجة حرارة التخليق مباشرة معدل التفاعلات الكيميائية المتضمنة في تكوين الجرافين.

تعمل معظم العمليات في نطاق يتراوح بين 800 و 1050 درجة مئوية. تزيد درجات الحرارة المرتفعة من معدل تحلل غاز الكربون الأولي (مثل الميثان) وحركية سطح ذرات الكربون، مما يؤدي عمومًا إلى نمو أسرع وبلورات عالية الجودة.

ومع ذلك، فإن التشغيل في الطرف العلوي من هذا النطاق يزيد بشكل كبير من تكاليف الطاقة ويدخل اعتبارات السلامة للمعدات وبيئة المختبر.

الضغط: التحكم في بيئة النمو

يحدد ضغط الغرفة تركيز جزيئات الغاز ويؤثر على انتظام الترسيب.

النهجان الرئيسيان هما الترسيب الكيميائي للبخار بالضغط المنخفض (LPCVD) والترسيب الكيميائي للبخار بالضغط الجوي (APCVD). يعتمد معظم التخليق عالي الجودة على LPCVD، بضغوط تتراوح عادة بين 1 و 1500 باسكال.

تُفضل الضغوط المنخفضة لأنها تقلل من احتمالية التفاعلات غير المرغوب فيها في طور الغاز. يؤدي هذا إلى عملية نمو أكثر تحكمًا وتعتمد على السطح، مما ينتج عنه أغشية جرافين أحادية الطبقة أكثر انتظامًا.

تدفق الغاز الحامل والغاز الأولي

يُستخدم غاز حامل، عادةً الأرجون (Ar) أو الهيدروجين (H₂)، لنقل مصدر الكربون (الغاز الأولي) إلى غرفة التفاعل وفوق المحفز.

يجب إدارة معدلات تدفق كل من الغاز الحامل والغاز الأولي الكربوني بدقة. تؤثر هذه النسبة على تركيز الكربون المتاح للترسيب على سطح الركيزة، مما يؤثر بشكل مباشر على معدل النمو واحتمال تكوين بقع متعددة الطبقات غير مرغوب فيها.

مواد الغرفة والركيزة

المواد المستخدمة في غرفة التفاعل والركيزة ليست مكونات سلبية؛ إنها أجزاء نشطة من البيئة الفيزيائية.

يجب أن تكون الغرفة نفسها مصنوعة من مادة، مثل الكوارتز، يمكنها تحمل درجات الحرارة العالية دون التفاعل أو إطلاق الشوائب التي قد تلوث الجرافين.

غالبًا ما تتضاعف الركيزة كمحفز. تُختار مواد مثل رقائق النحاس أو رغوة النيكل لقدرتها على التحلل الحفزي لغاز الكربون الأولي وتوفير سطح لتكوين شبكة الجرافين.

فهم المقايضات

يتطلب تحسين إنتاج الجرافين التنقل في سلسلة من المقايضات الحرجة. لا توجد "وصفة أفضل" واحدة؛ تعتمد الظروف المثالية كليًا على النتيجة المرجوة.

الجودة مقابل السرعة

تزيد درجات الحرارة المرتفعة عمومًا من سرعة النمو، ولكن إذا لم تتوازن بشكل مثالي مع تدفق الغاز الأولي، يمكن أن تؤدي إلى تكوين عيوب أو جرافين متعدد الطبقات غير مرغوب فيه.

على العكس من ذلك، يمكن أن تنتج الضغوط ودرجات الحرارة المنخفضة جدًا أغشية أحادية الطبقة متجانسة للغاية ولكنها قد تبطئ معدل الإنتاج بشكل كبير، مما يجعل العملية أقل جدوى لتطبيقات واسعة النطاق.

التكلفة مقابل الأداء

يتطلب تحقيق ضغوط منخفضة جدًا مضخات تفريغ عالية باهظة الثمن، ويستهلك الحفاظ على درجات حرارة أعلى من 1000 درجة مئوية قدرًا كبيرًا من الطاقة. تدفع هذه العوامل تكلفة التشغيل لإنتاج أنقى المواد.

يمكن أن يؤدي استخدام ظروف أقل قسوة إلى خفض التكاليف، ولكن غالبًا ما يكون ذلك على حساب الانتظام أو كثافة العيوب أو الجودة الكلية للمادة.

تعقيد العملية مقابل النقاء

بينما تعتبر المحفزات مثل النحاس والنيكل ضرورية، يجب إزالتها من طبقة الجرافين بعد النمو. يمكن أن تتسبب عملية النقل هذه في تمزقات وتجاعيد وتلوث، مما يقلل من الجودة النهائية.

تتجنب بعض الطرق التي تستخدم محفزات مثل الغاليوم السائل خطوة النقل هذه، ولكنها تقدم تعقيداتها الخاصة وتحديات التعامل مع المواد.

تحسين الظروف لهدفك

يجب أن يتماشى اختيارك للمعلمات الفيزيائية مباشرة مع الهدف النهائي لتخليقك.

- إذا كان تركيزك الأساسي على الأبحاث عالية النقاء أحادية الطبقة: امنح الأولوية لنظام CVD ذي ضغط منخفض مع تحكم دقيق في درجة الحرارة (قريب من 1050 درجة مئوية) وركيزة حفازة عالية الجودة مثل رقائق النحاس.

- إذا كان تركيزك الأساسي على الإنتاج السريع للأغشية الكبيرة المساحة: ضع في اعتبارك معدلات تدفق أعلى للمادة الأولية وربما أنظمة ضغط جوي، ولكن كن مستعدًا للمقايضات في التوحيد وكثافة العيوب.

- إذا كان تركيزك الأساسي على تقليل تكلفة التشغيل: استكشف نطاقات درجات حرارة أقل (حوالي 800-900 درجة مئوية) ومحفزات تقلل من متطلبات الطاقة، مع قبول انخفاض محتمل في معدل النمو أو الجودة البلورية.

إن إتقان هذه المتغيرات يحول تخليق الجرافين من فن معقد إلى علم يمكن التنبؤ به.

جدول الملخص:

| الشرط | النطاق/التفاصيل الرئيسية | التأثير على إنتاج الجرافين |

|---|---|---|

| درجة الحرارة | 800-1050 درجة مئوية | تزيد درجات الحرارة المرتفعة من سرعة النمو والجودة ولكنها تزيد من تكاليف الطاقة ومخاطر السلامة. |

| الضغط | 1-1500 باسكال (LPCVD) | تقلل الضغوط المنخفضة التفاعلات غير المرغوب فيها، مما يحسن الانتظام وتشكيل الطبقة الواحدة. |

| تدفق الغاز الحامل | تحكم دقيق في Ar أو H₂ | يؤثر على معدل ترسيب الكربون وتشكيل الطبقات المتعددة؛ يتطلب نسبًا متوازنة. |

| المواد الحفازة | رقائق النحاس، رغوة النيكل | تحلل المواد الأولية الكربونية وتدعم تشكيل الشبكة؛ يؤثر الاختيار على النقاء وتعقيد النقل. |

أطلق العنان للإمكانات الكاملة لتخليق الجرافين الخاص بك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة مصممة خصيصًا مثل أفران التكليس، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تحكمًا دقيقًا في درجة الحرارة والضغط وتدفق الغاز لتلبية احتياجاتك التجريبية الفريدة – سواء للأبحاث عالية النقاء أو الإنتاج السريع أو كفاءة التكلفة. لا تدع الظروف غير المثلى تعيقك – اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملية إنتاج الجرافين الخاصة بك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

يسأل الناس أيضًا

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد