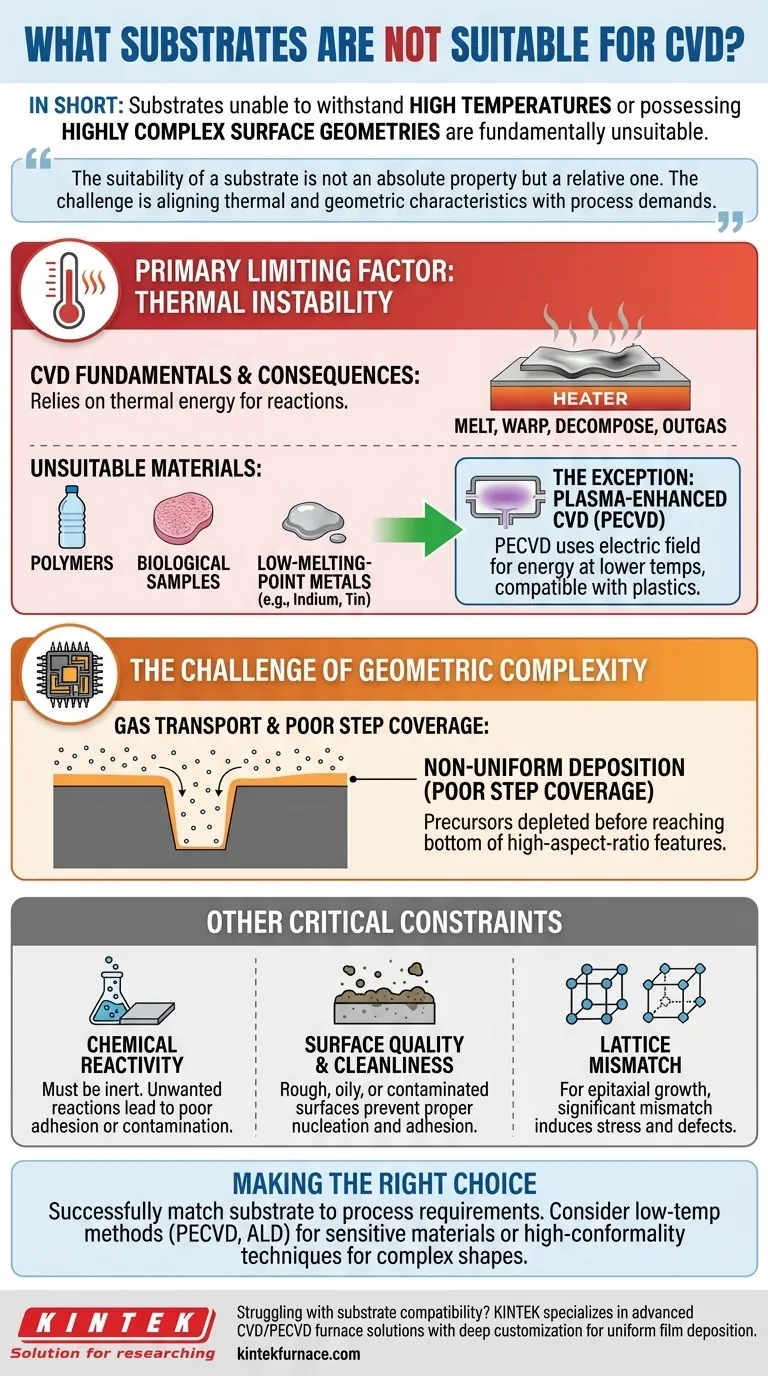

باختصار، الركائز التي لا تستطيع تحمل درجات الحرارة العالية أو التي تمتلك هندسات سطحية معقدة للغاية هي غير مناسبة بشكل أساسي للعديد من عمليات الترسيب الكيميائي للبخار (CVD) القياسية. نقاط الفشل الرئيسية هي التدهور الحراري للركيزة نفسها وعدم القدرة على تكوين غشاء موحد ومتسق فوق الميزات المعقدة.

إن مدى ملاءمة الركيزة ليس خاصية مطلقة بل خاصية نسبية. يتمثل التحدي الأساسي في مواءمة الخصائص الحرارية والهندسية للركيزة مع متطلبات درجة الحرارة والكيمياء وتدفق الغاز المحددة لعملية الترسيب الكيميائي للبخار المختارة.

العامل المحدد الرئيسي: عدم الاستقرار الحراري

يعتمد الترسيب الكيميائي للبخار بشكل أساسي على الطاقة الحرارية لدفع التفاعلات الكيميائية التي تشكل الغشاء المطلوب. هذا المتطلب لدرجة الحرارة العالية يستبعد على الفور المواد التي لا يمكنها الحفاظ على سلامتها الهيكلية في ظل هذه الظروف.

فهم بيئة درجات الحرارة العالية لعملية الترسيب الكيميائي للبخار

تعمل معظم عمليات الترسيب الكيميائي للبخار التقليدية، مثل الترسيب الحراري، في درجات حرارة تتراوح بين بضع مئات إلى أكثر من ألف درجة مئوية. هذه الحرارة ضرورية لتكسير غازات المادة الأولية والسماح لها بالتفاعل والترسيب على سطح الركيزة.

عواقب الحساسية الحرارية

عندما يتم تسخين الركيزة إلى ما وراء نقطة استقرارها، يمكن أن تذوب أو تتحلل أو تتشوه أو تطلق غازات. وهذا لا يدمر الركيزة فحسب، بل يلوث أيضًا حجرة التفاعل ويمنع تكوين غشاء قابل للاستخدام.

المواد مثل معظم البوليمرات، أو العينات البيولوجية، أو المعادن ذات نقطة الانصهار المنخفضة (على سبيل المثال، الإنديوم، القصدير) هي أمثلة كلاسيكية للركائز غير المناسبة حرارياً لعملية الترسيب الكيميائي للبخار القياسية.

الاستثناء: متغيرات الترسيب الكيميائي للبخار ذات درجات الحرارة المنخفضة

من المهم ملاحظة أن متغيرات مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) قد تم تطويرها خصيصًا لمعالجة هذا القيد. يستخدم الترسيب المعزز بالبلازما مجالًا كهربائيًا لإنشاء بلازما، مما يوفر الطاقة اللازمة للتفاعل في درجات حرارة أقل بكثير، مما يجعله متوافقًا غالبًا مع المواد الحساسة لدرجة الحرارة مثل المواد البلاستيكية.

تحدي التعقيد الهندسي

العائق الكبير الثاني هو العائق المادي. يعتمد الترسيب الكيميائي للبخار على تدفق غازات المادة الأولية فوق سطح الركيزة وانتشارها إليه. يمكن أن تعطل الطوبوغرافيا المعقدة هذه العملية، مما يؤدي إلى ترسيب غشاء غير متسق وغير موثوق.

مبدأ نقل الغاز

لكي يتشكل الغشاء، يجب أن تنتقل جزيئات المادة الأولية من الطور الغازي إلى كل جزء من سطح الركيزة. تتأثر هذه الرحلة بضغط الغاز وديناميكيات التدفق و"خط الرؤية" المادي للسطح.

لماذا تسبب الأشكال المعقدة مشاكل

تشكل الركائز ذات الميزات العالية نسبة الارتفاع إلى العرض، مثل الخنادق العميقة أو الثقوب المجهرية، تحديًا كبيرًا. قد تستنفد غازات المادة الأولية قبل أن تتمكن من الوصول إلى قاع هذه الميزات، وهي مشكلة تُعرف باسم تغطية الدرجة السيئة أو عدم المطابقة الشكلية.

النتيجة: ترسيب غير موحد

يؤدي استنفاد الغاز هذا إلى غشاء سميك عند الفتحة العلوية للميزة ولكنه رقيق أو غير موجود في القاع. يؤدي عدم التوحيد هذا إلى المساس بالخصائص الكهربائية أو الميكانيكية أو البصرية للجهاز النهائي، مما يجعله غير فعال.

فهم المفاضلات والقيود الأخرى

إلى جانب الحرارة والهندسة، يمكن لعوامل أخرى دقيقة ولكنها حاسمة أن تجعل الركيزة غير مناسبة لتطبيق معين من عمليات الترسيب الكيميائي للبخار.

التفاعلية الكيميائية

يجب أن تكون الركيزة خاملة كيميائيًا فيما يتعلق بغازات المادة الأولية والفيلم المترسب عند درجة حرارة العملية. يمكن أن تؤدي التفاعلات غير المرغوب فيها إلى ضعف التصاق الفيلم، أو تكوين طبقة واجهة غير مرغوب فيها، أو تلوث الفيلم نفسه.

جودة السطح والنظافة

تعتبر عملية الترسيب الكيميائي للبخار حساسة للغاية لحالة سطح الركيزة. السطح الخشن أو الزيتي أو الملوث بالجسيمات سيمنع التنوّي والنمو المناسبين. وهذا يؤدي إلى ضعف الالتصاق وبنية فيلم معيبة.

عدم تطابق الشبكة البلورية

في التطبيقات المتقدمة مثل النمو الطبقي البلوري (epitaxial growth)، حيث ينمو فيلم بلوري مفرد، يجب أن يكون للركيزة بنية شبكة بلورية مماثلة للفيلم. يؤدي عدم تطابق الشبكة البلورية الكبير إلى إجهاد وعيوب، مما يعطل الجودة البلورية المرجوة.

اتخاذ الاختيار الصحيح لعمليتك

يتطلب اختيار الركيزة فهمًا واضحًا لطريقة الترسيب والهدف النهائي.

- إذا كانت ركيزتك حساسة لدرجة الحرارة: استكشف تقنيات الترسيب في درجات الحرارة المنخفضة مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) أو ترسيب الطبقة الذرية (ALD).

- إذا كانت ركيزتك ذات هندسة معقدة: ابحث عن طرق معروفة بالمطابقة الشكلية العالية، مثل ترسيب الطبقة الذرية (ALD)، أو قم بتحسين معلمات عملية الترسيب الكيميائي للبخار (الضغط ودرجة الحرارة ومعدلات التدفق) بعناية لتحسين تغطية الدرجة.

- إذا كانت مشكلتك الأساسية هي جودة الفيلم أو التصاقه: قم بتقييم الركيزة بحثًا عن التفاعلية الكيميائية المحتملة مع المواد الأولية الخاصة بك وتأكد من أن سطحها نظيف ومجهز تمامًا قبل الترسيب.

في نهاية المطاف، يتحقق الترسيب الناجح من خلال المواءمة المدروسة للركيزة مع المتطلبات الدقيقة للعملية.

جدول الملخص:

| العامل المحدد | الوصف | أمثلة على الركائز غير المناسبة |

|---|---|---|

| عدم الاستقرار الحراري | الركائز التي تتحلل عند درجات حرارة الترسيب الكيميائي للبخار العالية (مثل الذوبان، التشويه) | البوليمرات، العينات البيولوجية، المعادن ذات نقطة الانصهار المنخفضة (مثل الإنديوم، القصدير) |

| التعقيد الهندسي | الركائز ذات الميزات المعقدة التي تعيق تدفق الغاز الموحد وترسيب الفيلم | الهياكل ذات نسبة الارتفاع إلى العرض العالية مثل الخنادق العميقة والثقوب المجهرية |

| قيود أخرى | مشاكل مثل التفاعلية الكيميائية، أو رداءة جودة السطح، أو عدم تطابق الشبكة البلورية | الأسطح الخشنة أو الملوثة؛ المواد المتفاعلة كيميائياً؛ البلورات غير المتطابقة للنمو الطبقي البلوري |

هل تواجه مشكلة في توافق الركائز في عمليات الترسيب الكيميائي للبخار الخاصة بك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أنظمة الترسيب الكيميائي للبخار/الترسيب المعزز بالبلازما (CVD/PECVD)، المصممة لتلبية الاحتياجات المخبرية المتنوعة. بالاستفادة من البحث والتطوير والتصنيع الداخلي الاستثنائي لدينا، نقدم تخصيصًا عميقًا للتغلب على التحديات الحرارية والهندسية، مما يضمن ترسيبًا موحدًا للغشاء ونتائج تجريبية محسّنة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا الصندوقية، والأنابيب، والدوارة، والمفرغة والهوائية، وأنظمة الترسيب الكيميائي للبخار/المعزز بالبلازما (Muffle, Tube, Rotary, Vacuum & Atmosphere Furnaces, and CVD/PECVD Systems) تحسين كفاءة ونجاح مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي وظيفة نظام ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تخميل خلايا الطاقة الشمسية المصنوعة من السيليكون من الدرجة المعدنية المطورة (UMG)؟ تعزيز الكفاءة بالهيدروجين

- ما هي المزايا التقنية لاستخدام نظام الترسيب الكيميائي للبخار (CVD)؟ تحسين نمو أنابيب الكربون النانوية للتوصيل الحراري

- ما هي البيئات التي يوفرها نظام ترسيب البخار المعزز بالبلازما (PECVD) لأسلاك السيليكون النانوية؟ تحسين النمو بالتحكم الحراري الدقيق

- كيف يساهم نظام PECVD في طبقات (n)poly-Si؟ شرح التشويب الموضعي عالي الإنتاجية

- ما هي الاتجاهات المستقبلية في تكنولوجيا الترسيب الكيميائي للبخار (CVD)؟ الذكاء الاصطناعي، والاستدامة، والمواد المتقدمة