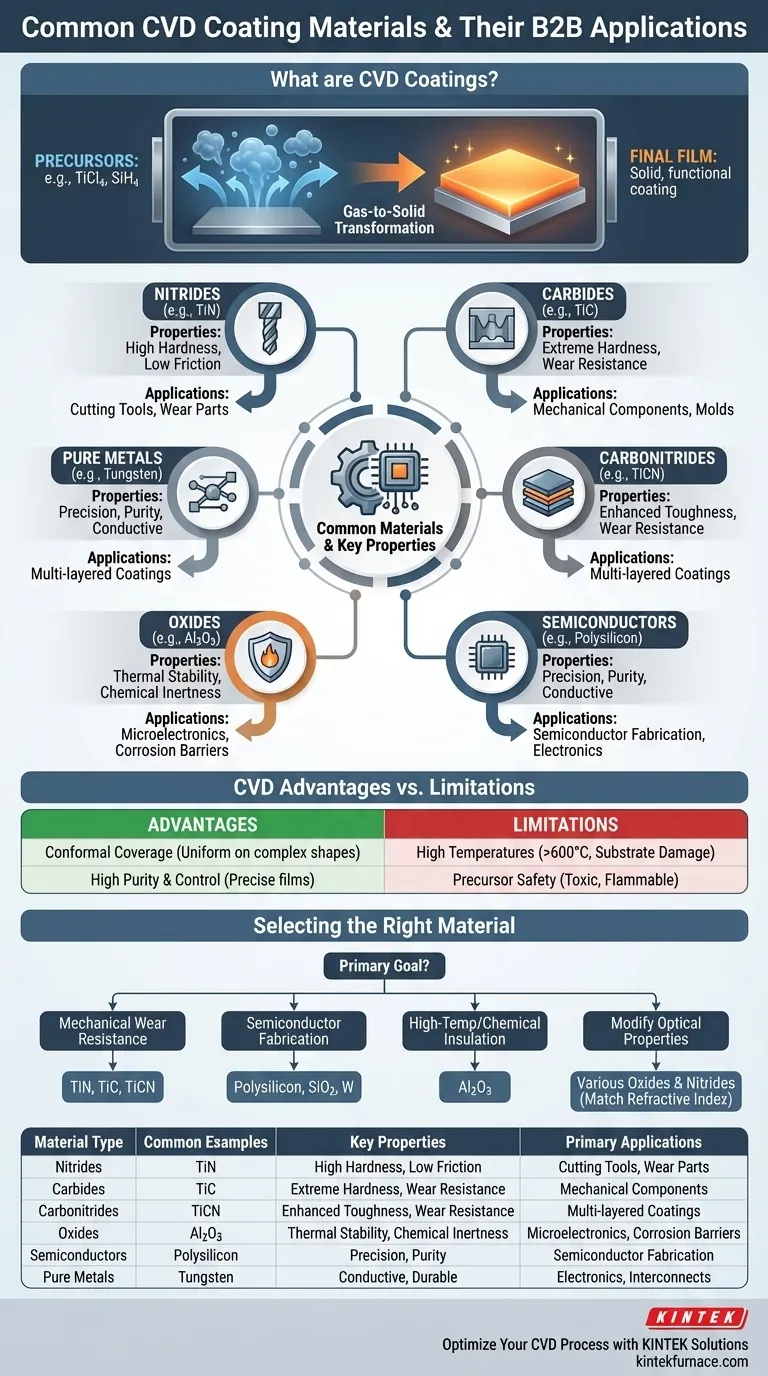

في الممارسة العملية، فإن طلاءات CVD الأكثر شيوعًا هي مواد خزفية صلبة مثل نيتريد التيتانيوم (TiN) وكربيد التيتانيوم (TiC) وكربونتريد التيتانيوم (TiCN) وأكسيد الألومنيوم (Al2O3). يتم اختيار هذه المواد لقدرتها الاستثنائية على حماية الأسطح من التآكل والصدأ ودرجات الحرارة العالية.

يكمن مفتاح فهم مواد CVD في التمييز بين مادة الطلاء النهائية الصلبة المترسبة على السطح و المركبات الكيميائية السلفية المتطايرة المستخدمة لإنشائها. إتقان عمليتك يعني إتقان العلاقة بين هذين المكونين.

تشريح طلاء CVD: السلائف مقابل المادة النهائية

قد يكون مصطلح "مواد CVD" مضللاً. من الضروري فصل المكونات (السلائف) عن المنتج النهائي (الفيلم).

فهم غازات السلائف (Precursors)

السلائف هي "المكونات" الكيميائية المتطايرة التي يتم نقلها في طور غازي إلى سطح الركيزة. وهي مصممة للتفاعل والتحلل بطريقة خاضعة للرقابة.

تشمل الفئات الشائعة من السلائف الهاليدات (مثل رباعي كلوريد التيتانيوم، TiCl4) و الهيدريدات (مثل السيلان، SiH4) و الكربونيلات المعدنية والعديد من المركبات العضوية المعدنية.

يعد اختيار السليفة أمرًا بالغ الأهمية، لأنه يحدد درجة حرارة التفاعل ومعدل الترسيب والشوائب المحتملة في الفيلم النهائي.

الفيلم الصلب النهائي

عندما تتفاعل غازات السلائف على الركيزة الساخنة، فإنها تشكل طبقة رقيقة جديدة ومستقرة وصلبة. هذا هو الطلاء الوظيفي.

عادةً ما تندرج هذه الأفلام ضمن بضع فئات رئيسية:

- النيتريدات (مثل TiN)

- الكربيدات (مثل TiC)

- الأكاسيد (مثل Al2O3، ثاني أكسيد السيليكون)

- أشباه الموصلات (مثل البولي سيليكون)

- المعادن النقية (مثل التنغستن)

خصائص الفيلم النهائي - وليس خصائص السليفة - هي التي تحدد أداء الجزء المطلي.

مواد طلاء CVD الشائعة والغرض منها

يتم اختيار المواد المختلفة لحل مشكلات هندسية محددة عبر مختلف الصناعات، من الطيران والفضاء إلى الإلكترونيات الدقيقة.

الطلاءات الصلبة لمقاومة التآكل

تعتبر مواد مثل نيتريد التيتانيوم (TiN) و كربيد التيتانيوم (TiC) و كربونتريد التيتانيوم (TiCN) هي الأدوات الرئيسية لحماية أدوات القطع والقوالب والمكونات الميكانيكية.

إن صلابتها القصوى ومعامل الاحتكاك المنخفض يطيلان بشكل كبير عمر الجزء الأساسي.

الحواجز الحرارية والكيميائية

يتم تقدير أكسيد الألومنيوم (Al2O3) لثباته الحراري الممتاز وخموله الكيميائي. وغالبًا ما يستخدم كطبقة عازلة في الإلكترونيات الدقيقة أو كحاجز واقٍ ضد التآكل في درجات الحرارة العالية.

هناك أشكال بلورية مختلفة، مثل ألفا وكابا ألومينا، والتي توفر خصائص مختلفة قليلاً.

الأفلام لأشباه الموصلات والإلكترونيات

تعتبر صناعة أشباه الموصلات من أكبر مستخدمي تقنية CVD. تُستخدم هذه العملية لترسيب مجموعة واسعة من المواد بدقة ونقاء فائقين.

ويشمل ذلك البولي سيليكون و ثاني أكسيد السيليكون (عازل) و نيتريد السيليكون (طبقة تخميل)، وهي اللبنات الأساسية للرقائق الدقيقة الحديثة.

الطلاءات البصرية والزخرفية

يمكن استخدام CVD لتطبيق أغشية رقيقة على الزجاج والبصريات الأخرى لتعديل خصائصها الانعكاسية أو النفاذية. يعتمد اختيار المادة بالكامل على معامل الانكسار المطلوب وأداء الطول الموجي.

تُستخدم مواد مثل TiN أيضًا للحصول على تشطيب زخرفي ومتين بلون ذهبي على عناصر مثل الساعات والأجهزة.

فهم المفاضلات

يعد اختيار CVD قرارًا استراتيجيًا له مزايا وقيود واضحة. إنه ليس دائمًا الحل المناسب لكل مشكلة.

الميزة الرئيسية: التغطية المطابقة (Conformal Coverage)

نظرًا لأن الطلاء يتكون من غاز، فيمكنه تغطية الأشكال ثلاثية الأبعاد المعقدة للغاية بشكل موحد. هذه ميزة كبيرة مقارنة بالعمليات التي تعتمد على خط الرؤية مثل الترسيب الفيزيائي للبخار (PVD).

الميزة الرئيسية: النقاء والتحكم العالي

تسمح الطبيعة الكيميائية لعملية CVD بإنشاء أغشية نقية وكثيفة بشكل استثنائي مع تحكم دقيق في سمكها وبنيتها. ولهذا السبب هي ضرورية لتصنيع أشباه الموصلات.

القيود: درجات الحرارة العالية

غالبًا ما تتطلب عمليات CVD التقليدية درجات حرارة ركيزة عالية جدًا (غالبًا >600 درجة مئوية) لدفع التفاعلات الكيميائية. وهذا يمكن أن يتلف أو يشوه مواد الركيزة الحساسة للحرارة مثل المواد البلاستيكية أو بعض سبائك الألومنيوم.

القيود: سلامة السلائف والتعامل معها

العديد من غازات السلائف شديدة السمية أو قابلة للاشتعال أو مسببة للتآكل. وهذا يستلزم استثمارًا كبيرًا في بروتوكولات السلامة ومعدات مناولة الغاز وأنظمة معالجة العادم.

اختيار المادة المناسبة لتطبيقك

يجب أن يقود اختيارك إلى الهدف الأساسي للأداء الذي تحتاج إلى تحقيقه لمكونك.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الميكانيكي: خياراتك الافتراضية هي TiN أو TiC أو الطلاءات متعددة الطبقات التي تتضمن TiCN لأدوات القطع وأجزاء التآكل.

- إذا كان تركيزك الأساسي هو تصنيع أشباه الموصلات: ستتعامل مع مجموعة محددة جيدًا من السلائف للسيليكون وثاني أكسيد السيليكون ونيتريد السيليكون والعديد من المعادن مثل التنغستن.

- إذا كان تركيزك الأساسي هو العزل الحراري أو الكيميائي: يعتبر أكسيد الألومنيوم (Al2O3) طلاءً حاجزًا قياسيًا وفعالًا للغاية.

- إذا كان تركيزك الأساسي هو تعديل الخصائص البصرية: فإن اختيار المادة واسع ويجب مطابقته بدقة مع الطول الموجي المستهدف ومعامل الانكسار المطلوب، وغالبًا ما يتم استخدام أكاسيد ونيتريدات مختلفة.

في نهاية المطاف، يعد الاختيار الفعال للمواد في CVD تمرينًا في مطابقة الخصائص المعروفة للفيلم الصلب مع المتطلبات المحددة لتطبيقك.

جدول ملخص:

| نوع المادة | الأمثلة الشائعة | الخصائص الرئيسية | التطبيقات الرئيسية |

|---|---|---|---|

| النيتريدات | TiN | صلابة عالية، احتكاك منخفض | أدوات القطع، أجزاء التآكل |

| الكربيدات | TiC | صلابة قصوى، مقاومة التآكل | المكونات الميكانيكية |

| الكربونتريدات | TiCN | متانة محسّنة، مقاومة التآكل | الطلاءات متعددة الطبقات |

| الأكاسيد | Al2O3 | ثبات حراري، خمول كيميائي | الإلكترونيات الدقيقة، حواجز التآكل |

| أشباه الموصلات | البولي سيليكون | دقة، نقاء | تصنيع أشباه الموصلات |

| المعادن النقية | التنغستن | موصل، متين | الإلكترونيات، الوصلات البينية |

حسّن عملية طلاء CVD الخاصة بك مع حلول KINTEK

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران عالية الحرارة متقدمة. يكتمل خط إنتاجنا، بما في ذلك أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغازات المتحكمة، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تقوم بتطوير طلاءات مقاومة للتآكل أو أغشية لأشباه الموصلات أو حواجز حرارية، فإن خبرتنا تضمن أداءً وكفاءة متفوقين. اتصل بنا اليوم لمناقشة كيف يمكننا تكييف حلولنا لتلبية تحديات طلاء CVD المحددة لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة