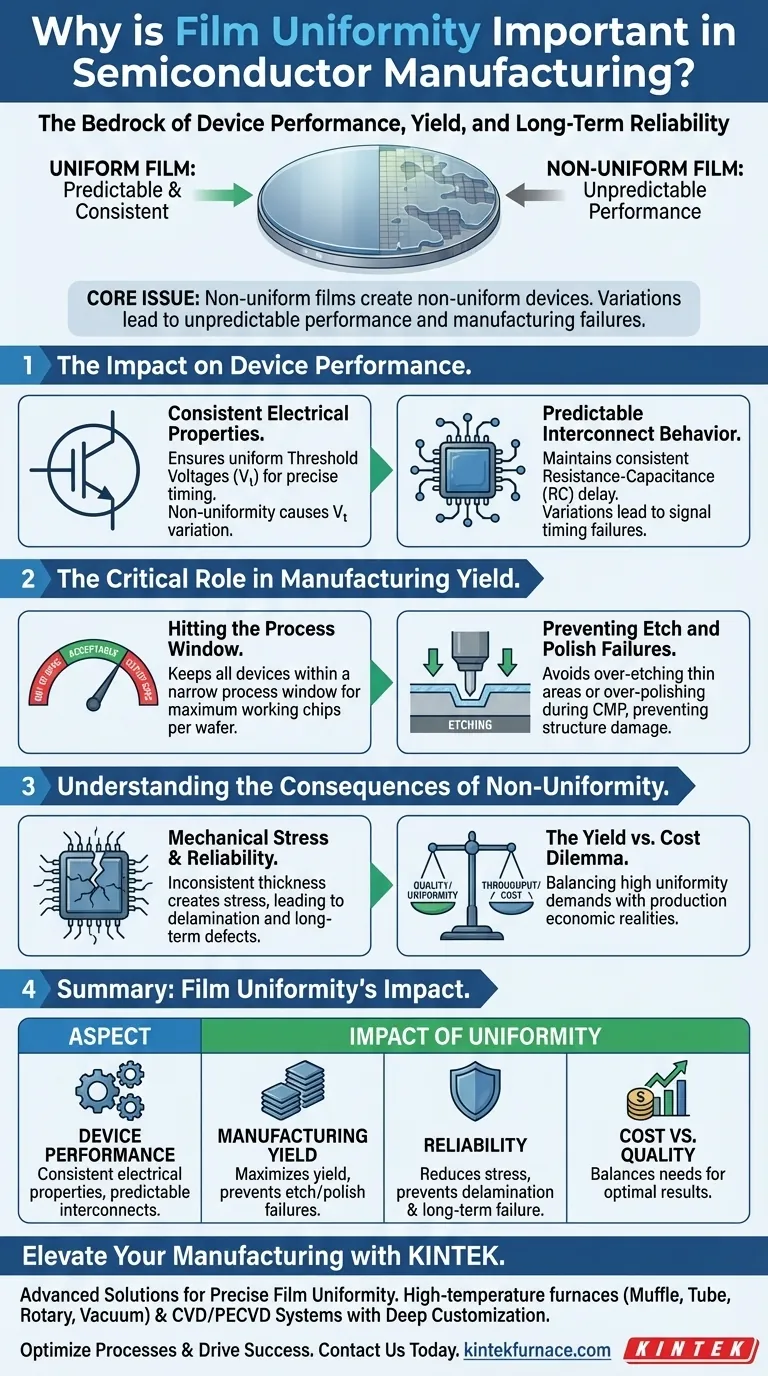

في تصنيع أشباه الموصلات، يعد تجانس الطبقة الرقيقة أساس أداء الجهاز، وإنتاجية التصنيع، والموثوقية على المدى الطويل. إنه العامل الحاسم الذي يضمن أن كل ترانزستور من مليارات الترانزستورات الموجودة على رقاقة السيليكون يتصرف بشكل متوقع ومتسق. وبدونه، سيكون من المستحيل إنتاج دوائر متكاملة وظيفية بكميات كبيرة.

المشكلة الأساسية بسيطة: الطبقات غير المتجانسة تخلق أجهزة غير متجانسة. عندما يختلف سمك الطبقة عبر الرقاقة، تختلف أيضًا الخصائص الكهربائية والفيزيائية للترانزستورات والتوصيلات البينية، مما يؤدي إلى أداء غير متوقع وفشل واسع النطاق في التصنيع.

التأثير على أداء الجهاز

على المقاييس النانوية للرقائق الحديثة، حتى الاختلافات الطفيفة في سمك الطبقة الرقيقة لها تأثير كبير على كيفية عمل الجهاز النهائي.

خصائص كهربائية متسقة

يتحكم سمك الطبقة المترسبة بشكل مباشر في الخصائص الكهربائية الأساسية. على سبيل المثال، تتحكم طبقة أكسيد البوابة في الترانزستور في سلوك التبديل الخاص به.

يعني أكسيد البوابة غير الموحد أن الترانزستورات في مواقع مختلفة ستحصل على جهود عتبة (Vt) مختلفة، مما يجعلها تعمل في أوقات مختلفة. هذا التباين يدمر التوقيت الدقيق المطلوب لكي تعمل الدائرة المعقدة.

سلوك توصيل بيني يمكن التنبؤ به

وبالمثل، يحدد سمك طبقات المعدن والعازل تأخير المقاومة-السعة (RC) للأسلاك التي تربط الترانزستورات.

تؤدي الاختلافات في هذه الطبقات إلى أوقات غير متناسقة لانتقال الإشارة عبر الشريحة. تصبح بعض المسارات بطيئة جدًا، مما يتسبب في فشل في التوقيت يجعل الشريحة بأكملها غير صالحة للاستخدام.

الدور الحاسم في إنتاجية التصنيع

التجانس لا يتعلق فقط بالأداء؛ بل هو شرط مسبق لتصنيع جهاز بنجاح في المقام الأول. يتم معايرة كل خطوة في عملية التصنيع بافتراض وجود سطح بداية موحد.

الوصول إلى نافذة العملية

يعمل تصنيع أشباه الموصلات ضمن نافذة عملية ضيقة للغاية، والتي تحدد النطاق المقبول للمعايير لخطوة معينة.

يضمن التجانس الممتاز للطبقة أن جميع الأجهزة عبر الرقاقة بأكملها تقع ضمن هذه النافذة الحرجة. يؤدي عدم التجانس إلى خروج الأجهزة "خارج المواصفات"، مما يتسبب بشكل مباشر في انخفاض الإنتاجية - وهي نسبة الرقائق العاملة لكل رقاقة.

منع فشل الحفر والتلميع

تعتمد خطوات التصنيع اللاحقة، مثل الحفر والتسوية الكيميائية الميكانيكية (CMP)، بشكل كبير على سمك الطبقة.

إذا كانت الطبقة غير متجانسة، فقد تؤدي عملية الحفر إلى إزالة الطبقة تمامًا في المناطق الرقيقة قبل الانتهاء من نقش المناطق الأكثر سمكًا. وبالمثل، يمكن أن يؤدي CMP إلى تلميع مفرط للمناطق الرقيقة، مما يؤدي إلى تلف الهياكل الأساسية.

فهم عواقب عدم التجانس

السعي لتحقيق التجانس هو معركة مستمرة ضد القيود الفيزيائية والكيميائية. يؤدي الفشل في إدارتها إلى عواقب وخيمة.

الإجهاد الميكانيكي والموثوقية

عندما يكون سمك الطبقة غير متسق، فإنه يخلق تدرجات في الإجهاد الميكانيكي عبر الرقاقة.

يمكن أن تتسبب نقاط الإجهاد هذه في عدد من حالات فشل الموثوقية طويلة المدى، بما في ذلك انفصال الطبقة (التقشير)، والتشقق، وغيرها من العيوب المادية التي تظهر على مدى عمر الجهاز.

معضلة الإنتاجية مقابل التكلفة

يعد تحقيق تجانس شبه مثالي أمرًا صعبًا ومكلفًا من الناحية التكنولوجية. غالبًا ما تكون أدوات الترسيب القادرة على تحقيق تجانس أعلى ذات إنتاجية أقل أو تكاليف أعلى.

يجب على المهندسين الموازنة باستمرار بين الحاجة إلى تجانس أكثر إحكامًا والواقع الاقتصادي للإنتاج. تعد هذه المقايضة بين الجودة المثالية وتكلفة التصنيع تحديًا رئيسيًا في الصناعة.

تقييم التجانس لهدفك

تعتمد كيفية معالجتك لتجانس الطبقة على دورك وهدفك المحددين.

- إذا كان تركيزك الأساسي على تصميم الجهاز: يجب عليك دمج التغيرات المتوقعة في الطبقة في نماذج المحاكاة الخاصة بك لضمان أن شريحتك قوية بما يكفي للعمل على الرغم من عيوب العملية البسيطة.

- إذا كان تركيزك الأساسي على تكامل العملية: هدفك هو اختيار وتحسين عمليات الترسيب والحفر لتقليل التباين داخل الرقاقة وزيادة نافذة العملية لجميع خطوات التصنيع.

- إذا كان تركيزك الأساسي على هندسة الموثوقية: يجب عليك تحليل كيفية إنشاء عدم تجانس الطبقة لنقاط الإجهاد واستخدام هذه البيانات للتنبؤ بوضعيات الفشل طويلة المدى والتخفيف منها.

في النهاية، التحكم في تجانس الطبقة الرقيقة مرادف للتحكم في أداء المنتج النهائي وإنتاجيته وموثوقيته.

جدول ملخص:

| الجانب | تأثير تجانس الطبقة الرقيقة |

|---|---|

| أداء الجهاز | يضمن خصائص كهربائية متسقة وسلوك توصيل بيني يمكن التنبؤ به |

| إنتاجية التصنيع | يحافظ على الأجهزة ضمن نوافذ العملية ويمنع فشل الحفر/التلميع |

| الموثوقية | يقلل من الإجهاد الميكانيكي، مما يمنع انفصال الطبقة والفشل طويل الأمد |

| التكلفة مقابل الجودة | يوازن احتياجات التجانس مع اقتصاديات الإنتاج للحصول على أفضل النتائج |

ارتقِ بتصنيع أشباه الموصلات لديك باستخدام حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل أفران الكامة والأنابيب والدوارة والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تجانسًا دقيقًا للطبقة الرقيقة لتلبية متطلباتك التجريبية الفريدة، مما يعزز أداء الجهاز وإنتاجيته وموثوقيته. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك ودفع النجاح!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

يسأل الناس أيضًا

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما هي عملية تصنيع ثنائيات الكالكوجينيدات المعدنية الانتقالية (TMDs) باستخدام أفران الأنابيب بالترسيب الكيميائي للبخار (CVD)؟ إتقان نمو الأغشية الرقيقة عالية الجودة

- ما هي الميزات الرئيسية لأفران الأنابيب لترسيب البخار الكيميائي (CVD) لمعالجة المواد ثنائية الأبعاد؟ أطلق العنان للتخليق الدقيق للحصول على مواد فائقة

- ما هي ميزات التصميم الرئيسية لفرن الأنبوب للترسيب الكيميائي للبخار (CVD)؟ قم بتحسين تخليق المواد الخاصة بك بدقة

- ما هي الهياكل المتغايرة ثنائية الأبعاد وكيف يتم إنشاؤها باستخدام أفران أنبوبية ثنائية الأبعاد؟| حلول KINTEK