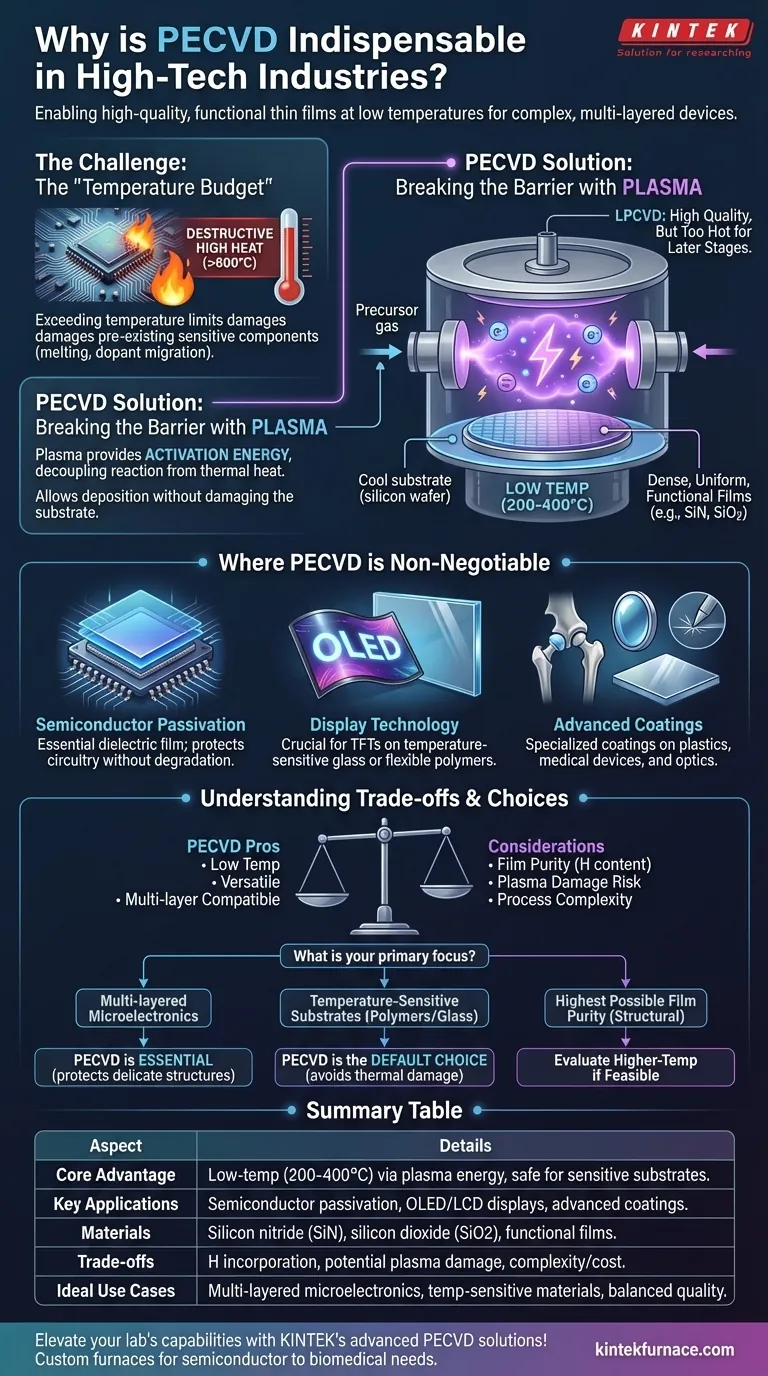

في التصنيع الحديث عالي التقنية، يعتبر ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لا غنى عنه لأنه يسمح بشكل فريد بإنشاء أغشية رقيقة وظيفية وعالية الجودة في درجات حرارة منخفضة. تعتبر هذه الإمكانية حاسمة لبناء أجهزة معقدة ومتعددة الطبقات، حيث تتجنب إتلاف المكونات الحساسة التي تم تصنيعها بالفعل. إن تعدد استخداماته في ترسيب المواد المختلفة يجعله عملية أساسية في مجالات تتراوح من أشباه الموصلات إلى الأجهزة الطبية الحيوية.

التحدي المركزي في التصنيع المتقدم هو إضافة طبقات جديدة إلى الجهاز دون تدمير العمل المنجز بالفعل. يحل PECVD هذه المشكلة باستخدام الطاقة من البلازما، بدلاً من الحرارة العالية المدمرة، لدفع التفاعلات الكيميائية اللازمة لتشكيل طبقة جديدة.

المشكلة الأساسية: "ميزانية درجة الحرارة"

ما هي ميزانية درجة الحرارة؟

في تصنيع جهاز مثل الشريحة الدقيقة، كل خطوة معالجة لها درجة حرارة قصوى يمكن أن تتحملها. يُعرف هذا باسم ميزانية درجة الحرارة.

تجاوز هذه الميزانية، حتى لفترة قصيرة، يمكن أن يسبب ضررًا لا رجعة فيه، مثل ذوبان الهياكل، أو تغيير خصائص المواد، أو تحريك الذرات الموضوعة بدقة (الشوائب)، مما يدمر وظيفة الجهاز.

حدود طرق الحرارة العالية

تُنتج الطرق التقليدية مثل ترسيب البخار الكيميائي بالضغط المنخفض (LPCVD) أغشية عالية الجودة بشكل استثنائي، لكنها تتطلب درجات حرارة عالية جدًا (غالبًا >600 درجة مئوية).

هذه الحرارة ليست خيارًا ببساطة لخطوات التصنيع المتأخرة. لا يمكنك ترسيب طبقة واقية نهائية على شريحة دقيقة مكتملة عند 600 درجة مئوية دون تدمير مليارات الترانزستورات الموجودة تحتها.

كيف يكسر PECVD حاجز درجة الحرارة

دور البلازما

الابتكار الرئيسي لـ PECVD هو استخدام البلازما، وهي حالة غازية نشطة يتم إنشاؤها بواسطة مجال كهرومغناطيسي. فكر فيها كعاصفة رعدية مصغرة ومتحكم فيها داخل غرفة تفريغ.

تُملأ هذه البلازما بإلكترونات عالية الطاقة تتصادم مع جزيئات الغاز المسبق.

قيادة التفاعلات بدون حرارة

الطاقة الناتجة عن هذه الاصطدامات الإلكترونية هي ما يكسر غازات السلائف، مما يوفر الطاقة الكيميائية اللازمة لتفاعل الترسيب.

نظرًا لأن البلازما توفر طاقة التنشيط، فإن الركيزة نفسها لا تحتاج إلى تسخينها إلى درجات حرارة قصوى. عادةً ما تتم عمليات PECVD في درجات حرارة أقل بكثير، وعادةً ما تتراوح بين 200 درجة مئوية و 400 درجة مئوية.

النتيجة: أغشية عالية الجودة على ركائز حساسة

تتيح هذه القدرة على درجة الحرارة المنخفضة للمهندسين ترسيب أغشية كثيفة وموحدة ووظيفية - مثل نيتريد السيليكون (SiN) أو ثاني أكسيد السيليكون (SiO2) - مباشرة على الأجهزة المشكلة بالكامل أو المواد الحساسة للحرارة مثل البلاستيك.

حيث يكون PECVD غير قابل للتفاوض

تخميل أشباه الموصلات

بعد بناء الترانزستورات، تحتاج إلى طبقة عازلة واقية نهائية (تخميل). PECVD هو الطريقة العملية الوحيدة لترسيب هذا الفيلم العازل دون تدهور أداء الدائرة الأساسية.

تقنية العرض

تُبنى شاشات OLED و LCD الحديثة على ركائز زجاجية كبيرة أو حتى بوليمرات مرنة. لا يمكن لهذه المواد تحمل درجات الحرارة العالية. PECVD ضروري لإنشاء ترانزستورات الأغشية الرقيقة (TFTs) التي تتحكم في كل بكسل.

الطلاءات المتقدمة

يُستخدم PECVD لتطبيق طلاءات متخصصة على المنتجات التي لا يمكن تسخينها. يشمل ذلك الأغشية الصلبة والمقاومة للخدش على البلاستيك، والطبقات المتوافقة حيوياً على الغرسات الطبية، والطلاءات المضادة للانعكاس على المكونات البصرية.

فهم المقايضات

نقاوة وتكوين الفيلم

بينما تعتبر أفلام PECVD ممتازة للغرض المقصود منها، إلا أنها غالبًا ما تحتوي على الهيدروجين، الذي يتم دمجه من الغازات الأولية. بالنسبة لبعض التطبيقات شديدة التحديد، قد تكون الأفلام فائقة النقاء من LPCVD عالي الحرارة لا تزال متفوقة إذا سمحت ميزانية درجة الحرارة بذلك.

احتمالية تلف البلازما

يمكن للأيونات النشطة نفسها التي تدفع التفاعل، إذا لم يتم التحكم فيها بشكل صحيح، أن تقصف وتتلف سطح الركيزة ماديًا. تم تصميم أنظمة PECVD الحديثة بشكل هندسي عالٍ لتقليل هذا التأثير، ولكنه يظل اعتبارًا أساسيًا للعملية.

تعقيد العملية

يُعد توليد بلازما مستقرة وموحدة عبر ركيزة كبيرة (مثل رقاقة سيليكون بحجم 300 ملم) تحديًا هندسيًا كبيرًا. تُعد مفاعلات PECVD آلات معقدة ومكلفة تتطلب تحكمًا دقيقًا في تدفق الغاز والضغط وطاقة التردد اللاسلكي.

اتخاذ الخيار الصحيح لهدفك

PECVD أداة أساسية، لكن تطبيقها يعتمد على قيودك وأهدافك المحددة.

- إذا كان تركيزك الأساسي هو تصنيع الإلكترونيات الدقيقة متعددة الطبقات: فإن PECVD ضروري لترسيب الطبقات العازلة أو الواقية دون الإخلال بهياكل الترانزستور الحساسة الموجودة تحتها.

- إذا كان تركيزك الأساسي هو طلاء الركائز الحساسة للحرارة (مثل البوليمرات أو الزجاج): فإن PECVD هو الخيار الافتراضي، لأنه يتجنب الضرر الحراري الكامن في طرق الترسيب التقليدية.

- إذا كان تركيزك الأساسي هو تحقيق أعلى نقاء ممكن للفيلم لطبقة هيكلية: يجب عليك تقييم ما إذا كانت عملية ذات درجة حرارة أعلى ممكنة، ولكن بالنسبة لمعظم تطبيقات الإلكترونيات الحديثة، يوفر PECVD التوازن الضروري بين الجودة والتوافق.

في النهاية، تُعد قدرة PECVD الفريدة على فصل طاقة التفاعل عن الطاقة الحرارية هي السبب الأساسي الذي يجعله حجر الزاوية في الابتكار التكنولوجي المتقدم.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| الميزة الأساسية | ترسيب بدرجة حرارة منخفضة (200-400 درجة مئوية) باستخدام طاقة البلازما، لتجنب إتلاف الركائز الحساسة |

| التطبيقات الرئيسية | تخميل أشباه الموصلات، تقنية العرض (OLED/LCD)، الطلاءات المتقدمة (مثل المقاومة للخدش، المتوافقة حيوياً) |

| المواد المترسبة | نيتريد السيليكون (SiN)، ثاني أكسيد السيليكون (SiO2)، وغيرها من الأغشية الرقيقة الوظيفية |

| المقايضات | احتمالية دمج الهيدروجين في الأغشية، خطر تلف البلازما، وتعقيد وتكلفة عملية أعلى |

| حالات الاستخدام المثالية | الإلكترونيات الدقيقة متعددة الطبقات، الركائز الحساسة للحرارة (البوليمرات، الزجاج)، حيث يتم الموازنة بين النقاء العالي والقيود الحرارية |

ارفع قدرات مختبرك مع حلول PECVD المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل CVD/PECVD، أفران الفخار، الأنابيب، الدوارة، التفريغ والجو. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، من تصنيع أشباه الموصلات إلى الطلاءات الطبية الحيوية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز بحثك وكفاءة إنتاجك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك