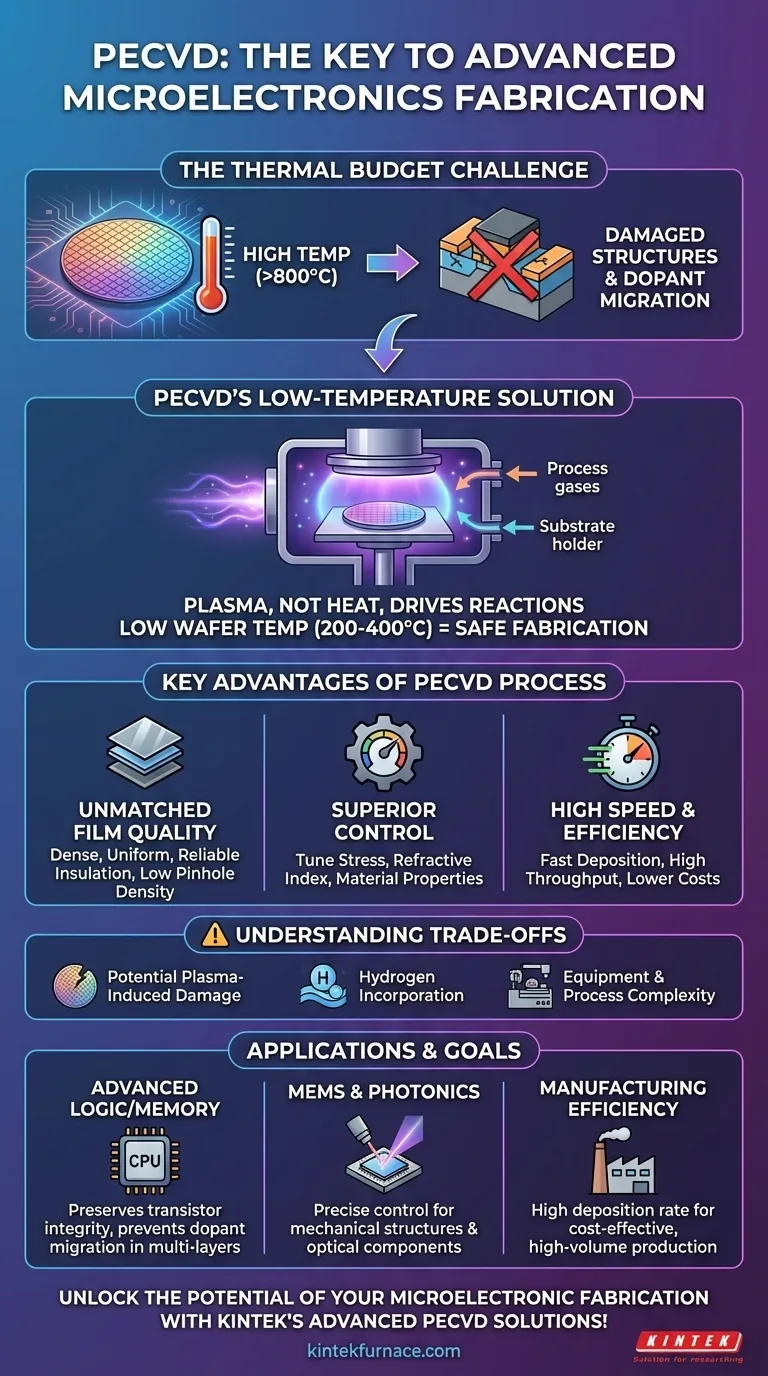

في الإلكترونيات الدقيقة الحديثة، تعد عملية ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) خطوة تصنيع حاسمة لأنها ترسب أغشية رقيقة أساسية وعالية الجودة في درجات حرارة منخفضة. هذه القدرة أساسية لبناء الدوائر المعقدة والمتعددة الطبقات اليوم دون إتلاف الهياكل المصنعة مسبقًا أو المساس بالسلامة الكهربائية للجهاز.

التحدي الأساسي في تصنيع الرقائق الدقيقة المتقدمة لا يقتصر على ترسيب المواد فحسب، بل يتم ذلك ضمن "ميزانية حرارية" مقيدة بشكل متزايد. تحل PECVD هذه المشكلة باستخدام طاقة البلازما، بدلاً من الحرارة العالية، لدفع التفاعلات الكيميائية، مما يتيح إنشاء أجهزة كانت ستكون مستحيلة باستخدام الطرق التقليدية ذات درجات الحرارة العالية.

التحدي الأساسي: ميزانية حرارية متناقصة

في صميم أهمية PECVD يكمن مفهوم الميزانية الحرارية - وهو إجمالي كمية الحرارة التي يمكن أن يتعرض لها قرص أشباه الموصلات أثناء عملية التصنيع بأكملها قبل تدهور الأداء.

لماذا تعد درجات الحرارة المرتفعة مشكلة

مع تصغير حجم الأجهزة، تصبح شديدة الحساسية للحرارة. تسبب درجات الحرارة المرتفعة، مثل تلك المستخدمة في الترسيب الكيميائي للبخار التقليدي (CVD)، مشكلتين أساسيتين.

أولاً، يمكن أن تتلف الهياكل والمواد الحساسة الموجودة بالفعل على القرص. ثانيًا، والأهم من ذلك، أنها تسبب هجرة أو انتشار للمواد المُطعّمة (Dopants) - وهي الشوائب المضافة عمدًا إلى السيليكون للتحكم في خصائصه الكهربائية - من مواقعها المقصودة. يؤدي هذا الترحيل إلى إفساد الهندسة الكهربائية الدقيقة للترانزستورات، مما يجعل الجهاز غير قابل للاستخدام.

حل PECVD: البلازما، وليس الحرارة

يتجاوز PECVD هذا القيد عن طريق إنشاء بلازما، وهي غاز مؤين، داخل غرفة التفاعل. توفر هذه البلازما الطاقة اللازمة لتكسير غازات السلائف ودفع التفاعلات الكيميائية المطلوبة لترسيب الفيلم.

نظرًا لأن الطاقة تأتي من البلازما بدلاً من التحريك الحراري، يمكن الاحتفاظ بالقرص نفسه عند درجة حرارة أقل بكثير (عادةً 200-400 درجة مئوية)، وهو أقل بكثير من العتبة التي تسبب التلف أو هجرة المواد المُطعّمة.

المزايا الرئيسية لعملية PECVD

إلى جانب حل مشكلة درجة الحرارة، توفر PECVD مجموعة فريدة من التحكم والجودة والسرعة الضرورية للتصنيع بكميات كبيرة.

جودة وسلامة فيلم لا مثيل لها

تنشئ PECVD أغشية كثيفة وموحدة وتلتصق جيدًا بالركيزة. ينتج عن هذه العملية عدد أقل من الثقوب الإبرية (pinholes) واحتمالية أقل للتشقق، وهو أمر بالغ الأهمية لإنشاء طبقات عزل وحماية موثوقة. توفر الأغشية الناتجة مقاومة ممتازة للتآكل والرطوبة.

تحكم متفوق في خصائص المواد

من خلال تعديل تكوين الغاز والضغط وقوة البلازما، يمكن للمهندسين ضبط خصائص الفيلم المترسب بدقة. يشمل ذلك الإجهاد (stress) الميكانيكي، ومعامل الانكسار (refractive index) (حيوي للمكونات البصرية)، والصلابة. هذا المستوى من التحكم ضروري للتطبيقات الحرجة للأداء.

سرعة ترسيب وكفاءة عالية

التفاعلات التي تدفعها البلازما في PECVD سريعة للغاية. بالنسبة لبعض المواد مثل نيتريد السيليكون، يمكن أن يكون الترسيب أسرع بأكثر من 100 مرة من العملية التقليدية في الفرن. تؤدي هذه الزيادة الهائلة في الإنتاجية مباشرة إلى خفض تكاليف التصنيع وزيادة إنتاج المصنع.

فهم المفاضلات

على الرغم من أنه لا غنى عنه، إلا أن PECVD ليس خاليًا من تعقيداته. إن الاعتراف بحدوده هو مفتاح تنفيذه الناجح.

احتمال حدوث تلف ناتج عن البلازما

يمكن للأيونات عالية الطاقة داخل البلازما، إذا لم يتم التحكم فيها بشكل صحيح، أن تلحق ضررًا ماديًا بسطح القرص. يجب على مهندسي العمليات تحسين ظروف البلازما بعناية لتعظيم فوائد الترسيب مع تقليل هذه الآثار الجانبية المحتملة.

إدماج الهيدروجين

تحتوي العديد من غازات السلائف في PECVD (مثل السيلان، SiH₄) على الهيدروجين. يمكن دمج هذا الهيدروجين في الفيلم المترسب، مما قد يؤثر على خصائصه الكهربائية على مدى عمر الجهاز. غالبًا ما يتطلب الأمر معالجة حرارية ما بعد الترسيب لإدارة هذا الأمر.

تعقيد المعدات والعملية

أنظمة PECVD أكثر تعقيدًا وتكلفة من الأفران الحرارية البسيطة. تتطلب إمدادات طاقة تردد لاسلكي (RF) متطورة وأنظمة فراغ وضوابط عملية للحفاظ على الاستقرار والقابلية للتكرار.

اتخاذ الخيار الصحيح لهدفك

PECVD ليس مجرد أداة واحدة؛ إنه منصة متعددة الاستخدامات يمكن الاستفادة من مزاياها لتحقيق نتائج مختلفة. يعد فهم هدفك الأساسي مفتاحًا لتقدير دوره.

- إذا كان تركيزك الأساسي هو تصنيع منطق أو ذاكرة متقدمة: فإن المعالجة ذات درجة الحرارة المنخفضة لـ PECVD غير قابلة للتفاوض للحفاظ على سلامة الترانزستورات ومنع هجرة المواد المُطعّمة في الموصلات متعددة الطبقات.

- إذا كان تركيزك الأساسي هو أجهزة الاستشعار الدقيقة والكهروميكانيكية (MEMS) أو الأجهزة الضوئية: فإن قدرة PECVD على التحكم الدقيق في إجهاد الفيلم ومعامل الانكسار هي ميزتك الأكثر أهمية لبناء هياكل ميكانيكية وظيفية وموجهات ضوئية.

- إذا كان تركيزك الأساسي هو كفاءة التصنيع: يوفر معدل الترسيب المرتفع لـ PECVD ميزة إنتاجية كبيرة، مما يتيح إنتاجًا فعالاً من حيث التكلفة وكميات كبيرة من طبقات العزل والتخميل.

في نهاية المطاف، تعد PECVD تقنية تمكينية تسمح لعمليات التصنيع بتلبية المتطلبات المستمرة لتصغير الأجهزة والتعقيد الوظيفي.

جدول ملخص:

| الجانب الرئيسي | الأهمية في الإلكترونيات الدقيقة |

|---|---|

| الترسيب في درجات حرارة منخفضة | يمنع التلف وهجرة المواد المُطعّمة، وهو أمر بالغ الأهمية للأجهزة متعددة الطبقات |

| جودة الفيلم | يضمن طبقات عزل وتخميل كثيفة وموحدة وموثوقة |

| التحكم في المواد | يسمح بالضبط الدقيق للإجهاد، ومعامل الانكسار، والخصائص الأخرى |

| سرعة الترسيب | تزيد الإنتاجية، مما يقلل من تكاليف التصنيع والوقت |

| إدارة الميزانية الحرارية | ضروري للمنطق المتقدم والذاكرة وأجهزة MEMS والأجهزة الضوئية |

أطلق العنان للإمكانات الكاملة لتصنيع الإلكترونيات الدقيقة لديك مع حلول PECVD المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المختلفة أنظمة أفران عالية الحرارة مثل CVD/PECVD، مصممة خصيصًا لتلبية احتياجاتك الفريدة. تضمن خبرتنا التحكم الدقيق والكفاءة والموثوقية لمشاريعك. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة تعزيز أداء جهازك وتسريع الابتكار!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة