في تصنيع أشباه الموصلات، يكمن الاختلاف الأساسي بين الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي بالبخار (CVD) التقليدي في مصدر الطاقة المستخدم لدفع التفاعل. بينما تعتمد CVD التقليدية حصريًا على الطاقة الحرارية العالية (الحرارة) لتكسير الغازات الأولية، تستخدم PECVD بلازما منشطة لتحقيق نفس النتيجة عند درجات حرارة أقل بكثير. هذا التمييز ليس مجرد أكاديمي؛ فهو يغير بشكل أساسي المواد التي يمكن معالجتها وجودة الأغشية الناتجة.

يتوقف الاختيار الأساسي بين PECVD و CVD التقليدية على الميزانية الحرارية لعمليتك. يؤدي استخدام PECVD للبلازما إلى فصل التفاعل الكيميائي عن الحرارة العالية، مما يتيح ترسيب أغشية رقيقة عالية الجودة على ركائز حساسة للحرارة والتي قد تدمرها طرق CVD التقليدية.

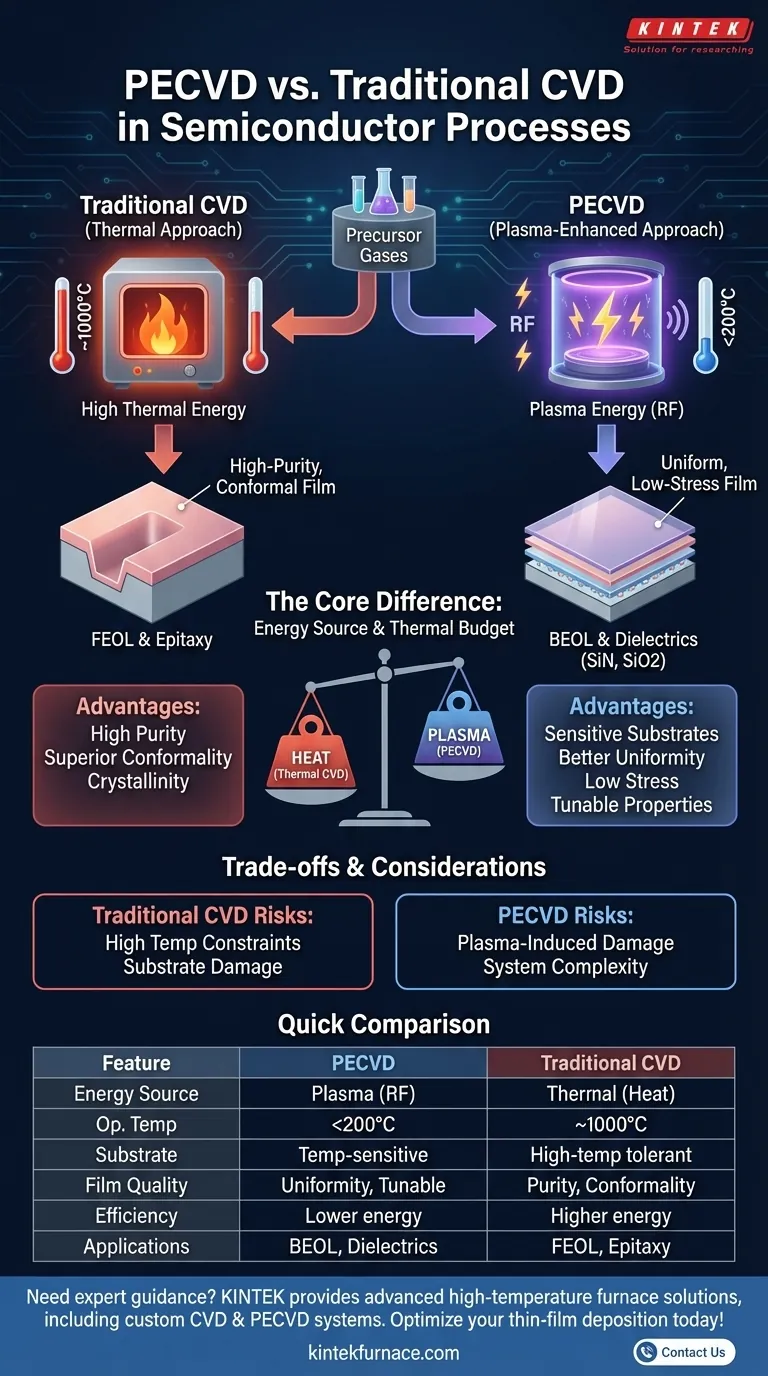

الفرق الأساسي: مصدر الطاقة

تحدد الطريقة المستخدمة لتوفير الطاقة لغازات السلائف ظروف التشغيل وقدرات عملية الترسيب.

CVD التقليدية: النهج الحراري

CVD التقليدية واضحة من الناحية النظرية. تُدخل الغازات الأولية إلى فرن عالي الحرارة، يعمل عادةً عند حوالي 1,000 درجة مئوية. توفر هذه الحرارة الشديدة طاقة التنشيط الضرورية لكسر الروابط الكيميائية في الغازات، مما يسمح لها بالتفاعل والترسب كفيلم رقيق صلب على الركيزة.

PECVD: النهج المعزز بالبلازما

تقدم PECVD مكونًا ثالثًا: البلازما. البلازما هي غاز مؤين، وهي حالة عالية الطاقة للمادة تُنشأ عن طريق تطبيق مجال كهرومغناطيسي قوي (عادةً تردد لاسلكي) على الغازات الأولية.

توفر هذه البلازما، وليس الحرارة الشديدة، الطاقة اللازمة لتكسير جزيئات الغاز إلى جذور تفاعلية. ولأن الطاقة تأتي من البلازما، يمكن أن تظل الركيزة نفسها عند درجة حرارة أقل بكثير، غالبًا أقل من 200 درجة مئوية.

المزايا الرئيسية لعملية PECVD

تمنح القدرة على العمل في درجات حرارة منخفضة PECVD العديد من المزايا الحاسمة في تصنيع أشباه الموصلات الحديثة.

تمكين الترسيب على الركائز الحساسة

هذه هي أهم فائدة لـ PECVD. تُصنع العديد من الأجهزة المتقدمة بمواد — مثل بعض المعادن، والبوليمرات، أو العوازل الكهربائية منخفضة k — لا يمكنها تحمل درجات الحرارة العالية لـ CVD التقليدية.

تسمح PECVD بترسيب طبقات عازلة أو تغليف أساسية فوق هذه الهياكل المكتملة دون التسبب في تلف أو تدهور أو إجهاد حراري قد يؤدي إلى تشوه الرقاقة.

جودة وتحكم فائقان في الفيلم

نظرًا لأن الترسيب لا يتم بواسطة حرارة عالية، توفر PECVD تحكمًا أدق في التفاعل. وينتج عن ذلك أفلام ذات انتظام أفضل، وإجهاد أقل، واحتمالية أقل للتشقق. يمكن ضبط طاقة البلازما لتحسين خصائص الفيلم مثل الكثافة والتركيب الكيميائي (النسبة المولية).

تحسين كفاءة العملية

تترجم درجات حرارة التشغيل المنخفضة مباشرة إلى استهلاك أقل للطاقة، مما يجعل العملية أكثر فعالية من حيث التكلفة. بالإضافة إلى ذلك، يمكن أن تؤدي بعض عمليات PECVD إلى ترسبات غير مرغوب فيها أقل على جدران الغرفة، مما يبسط الصيانة ودورات التنظيف.

فهم المقايضات

على الرغم من أن PECVD سائدة في العديد من التطبيقات، إلا أنها ليست بديلاً شاملاً لـ CVD التقليدية. يجب على الخبير فهم العيوب المحتملة.

عندما تتفوق CVD الحرارية: النقاء والمطابقة

بالنسبة لتطبيقات معينة، خاصة في الجزء الأمامي من الخط (FEOL)، يمكن لـ CVD التقليدية عالية الحرارة إنتاج أفلام ذات نقاء وبلورية استثنائيين. تتطلب عمليات مثل نمو السيليكون فوق المحاور الهيكل عالي التنظيم الذي تتيحه العملية الحرارية.

علاوة على ذلك، توفر CVD الحرارية غالبًا مطابقة فائقة، مما يعني أن الفيلم يغطي الخنادق والهياكل المعقدة ذات نسبة العرض إلى الارتفاع العالية بشكل أكثر انتظامًا من بعض عمليات PECVD.

خطر التلف الناتج عن البلازما

يمكن أن تكون الأيونات عالية الطاقة داخل البلازما التي تمكن التفاعل في درجة حرارة منخفضة مصدرًا للتلف أيضًا. يمكن أن يؤدي هذا القصف الأيوني إلى إدخال عيوب في سطح الركيزة أو الفيلم النامي، مما قد يكون ضارًا بأداء الأجهزة الإلكترونية الحساسة.

تعقيد النظام وتكلفته

تُعد مفاعلات PECVD أكثر تعقيدًا بطبيعتها من نظيراتها الحرارية التقليدية. فهي تتطلب مولدات طاقة RF متطورة، وشبكات مطابقة الممانعة، وأنظمة توزيع غاز متقدمة (رؤوس رش) لإنشاء بلازما مستقرة وموحدة والحفاظ عليها. وهذا يزيد من كل من التكلفة الرأسمالية الأولية وتعقيد الصيانة المستمرة.

اتخاذ القرار الصحيح لعمليتك

يتطلب اختيار طريقة الترسيب الصحيحة فهمًا واضحًا لمتطلبات الفيلم المحددة وقيود الركيزة.

- إذا كان تركيزك الأساسي هو الترسيب على مواد حساسة للحرارة: PECVD هو الخيار الحاسم وغالبًا الوحيد، خاصة لعمليات الجزء الخلفي من الخط (BEOL) التي تتضمن وصلات معدنية.

- إذا كان تركيزك الأساسي هو أعلى نقاء وبلورية ممكنة للفيلم للطبقات الأساسية: غالبًا ما تكون CVD التقليدية عالية الحرارة هي الطريقة الفائقة للمهام مثل النمو فوق المحاور.

- إذا كان تركيزك الأساسي هو ترسيب أفلام عازلة قياسية (SiN، SiO2) بجودة جيدة وإنتاجية عالية: PECVD هي المعيار الصناعي بسبب توازنها بين الجودة والسرعة والميزانية الحرارية المنخفضة.

فهم المقايضة الأساسية بين الطاقة الحرارية وطاقة البلازما هو المفتاح لإتقان ترسيب الأغشية الرقيقة الحديثة.

جدول الملخص:

| الميزة | PECVD | CVD التقليدية |

|---|---|---|

| مصدر الطاقة | بلازما (RF) | حرارية (حرارة) |

| درجة حرارة التشغيل | منخفضة (مثل <200 درجة مئوية) | عالية (مثل ~1000 درجة مئوية) |

| توافق الركيزة | مواد حساسة للحرارة (مثل المعادن، البوليمرات) | مواد تتحمل درجات الحرارة العالية |

| جودة الفيلم | انتظام أفضل، إجهاد أقل، خصائص قابلة للضبط | نقاء أعلى، مطابقة فائقة، بلورية |

| كفاءة العملية | استهلاك أقل للطاقة، ترسيب منخفض في الغرفة | استهلاك أعلى للطاقة، نظام أبسط |

| التطبيقات | عمليات BEOL، أفلام عازلة (SiN، SiO2) | عمليات FEOL، النمو فوق المحاور |

هل تحتاج إلى إرشادات خبراء بشأن اختيار نظام CVD المناسب لعمليات أشباه الموصلات لديك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك أنظمة PECVD و CVD التقليدية. يتم استكمال خط إنتاجنا - الذي يضم أفران كتم (Muffle)، أفران أنبوبية (Tube)، أفران دوارة (Rotary Furnaces)، أفران تفريغ وغلاف جوي (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD - بقدرات تخصيص قوية وعميقة لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتحسين ترسيب الأغشية الرقيقة لديك وتعزيز كفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة