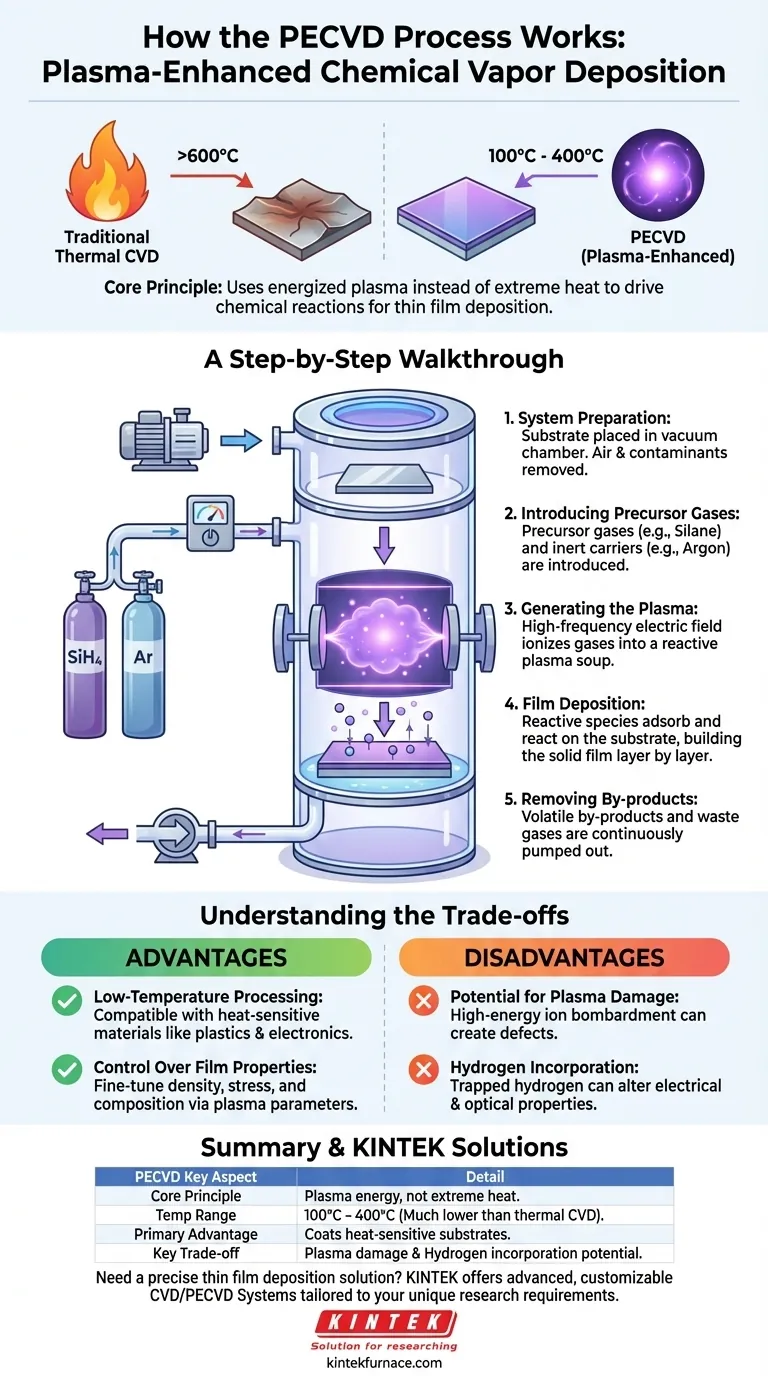

في جوهرها، عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) هي عملية لإنشاء طبقة صلبة رقيقة على سطح، يُعرف بالركيزة، باستخدام غاز مُنشَّط يُسمى البلازما. على عكس الطرق التقليدية التي تعتمد على الحرارة العالية، تستخدم عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) الطاقة المنبعثة من البلازما لدفع التفاعلات الكيميائية اللازمة لتحويل الغازات الأولية إلى غشاء صلب. هذا الاختلاف الأساسي يسمح بالترسيب عند درجات حرارة أقل بكثير.

الميزة المركزية لعملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) هي استخدامها للبلازما لتنشيط الغازات المتفاعلة، مما يتيح ترسيب أغشية عالية الجودة في درجات حرارة منخفضة بما يكفي لتكون آمنة للركائز الحساسة مثل البلاستيك والدوائر المتكاملة. هذا يفتح إمكانيات مستحيلة مع العمليات الحرارية عالية الحرارة.

المبدأ: نقل الطاقة بدون حرارة قصوى

الهدف: من الغاز إلى الغشاء الصلب

تتشارك جميع طرق الترسيب الكيميائي للبخار (CVD) في هدف مشترك: أخذ المواد الكيميائية الأولية في الحالة الغازية وجعلها تتفاعل لتكوين طلاء صلب وموحد على الركيزة.

العملية تشبه مشروع بناء مجهري، حيث تكون الجزيئات الفردية هي وحدات البناء لطبقة سطحية جديدة.

المشكلة في الطرق التقليدية

يعمل الترسيب الكيميائي للبخار الحراري التقليدي عن طريق تسخين الركيزة إلى درجات حرارة عالية جدًا (غالبًا >600 درجة مئوية). توفر هذه الحرارة الشديدة الطاقة اللازمة لتفكيك الغازات الأولية وبدء التفاعلات الكيميائية لنمو الغشاء.

ومع ذلك، فإن مثل هذه الحرارة العالية يمكن أن تتلف أو تدمر بسهولة العديد من الركائز، بما في ذلك البوليمرات والبلاستيك والمكونات الإلكترونية المعقدة.

حل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD): البلازما المنشَّطة

تحل عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) هذه المشكلة عن طريق توليد الطاقة بطريقة مختلفة. بدلاً من الاعتماد فقط على الحرارة، فإنها تُدخل الطاقة عن طريق تطبيق مجال كهربائي قوي على الغازات الأولية داخل غرفة مفرغة من الهواء.

هذا المجال الكهربائي يجرد الإلكترونات من جزيئات الغاز، مما يخلق غازًا متأينًا عالي التفاعل يُعرف باسم البلازما. تحتوي هذه البلازما على أيونات وإلكترونات وجذور حرة مليئة بالطاقة اللازمة لدفع تفاعلات الترسيب، كل ذلك دون الحاجة إلى حرارة قصوى.

شرح تفصيلي للعملية خطوة بخطوة

الخطوة 1: إعداد النظام

تبدأ العملية بوضع الركيزة داخل غرفة مفرغة من الهواء. يتم بعد ذلك تفريغ الغرفة إلى ضغط منخفض جدًا، مما يزيل الهواء والملوثات الأخرى التي قد تتداخل مع التفاعل.

الخطوة 2: إدخال الغازات الأولية

بمجرد أن تصبح تحت التفريغ، يتم إدخال غاز أولي واحد أو أكثر (مثل السيلان، SiH4، لأغشية نيتريد السيليكون) إلى الغرفة بمعدل متحكم فيه. هذه هي المواد المصدر للغشاء.

غالبًا ما يتم خلط غاز حامل خامل مثل الأرغون أو النيتروجين للمساعدة في استقرار العملية.

الخطوة 3: توليد البلازما

يتم تطبيق مجال كهربائي عالي التردد بين قطبين كهربائيين داخل الغرفة. هذا المجال القوي ينشط خليط الغاز، مشعلاً إياه ليتحول إلى بلازما متوهجة.

هذه البلازما عبارة عن مزيج من الأنواع الكيميائية عالية التفاعل التي أصبحت الآن جاهزة للترسيب.

الخطوة 4: ترسيب الغشاء على الركيزة

تنتشر الأيونات والجذور الحرة التفاعلية من البلازما وتمتص على السطح البارد نسبيًا للركيزة. هناك، تخضع لسلسلة من التفاعلات الكيميائية، وترتبط بالسطح وبالبعضها البعض.

تبني هذه العملية طبقة المادة المطلوبة طبقة فوق طبقة، مكونة غشاءً صلبًا ورقيقًا يمكن التحكم في سمكه من بضعة نانومترات إلى عدة ميكرومترات.

الخطوة 5: إزالة المنتجات الثانوية

التفاعلات الكيميائية التي تشكل الغشاء تنتج أيضًا نواتج ثانوية متطايرة. يتم إزالة غازات النفايات هذه باستمرار من الغرفة بواسطة مضخة التفريغ، مما يضمن عملية ترسيب نظيفة ومتحكم فيها.

فهم المفاضلات

الميزة: المعالجة في درجات حرارة منخفضة

هذا هو السبب الرئيسي لاختيار الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD). إن القدرة على ترسيب الأغشية في درجات حرارة تتراوح عادة بين 100 درجة مئوية و 400 درجة مئوية تجعلها متوافقة مع مجموعة واسعة من المواد الحساسة للحرارة التي سيدمرها الترسيب الكيميائي للبخار الحراري.

الميزة: التحكم في خصائص الغشاء

من خلال تعديل معلمات مثل تدفق الغاز والضغط وقوة المجال الكهربائي، يمكن للمشغل ضبط طاقة وكثافة البلازما بدقة. يوفر هذا تحكمًا مباشرًا في خصائص الغشاء النهائي، مثل كثافته وإجهاده وتكوينه الكيميائي.

العيب: احتمال حدوث تلف بسبب البلازما

الأيونات عالية الطاقة التي تجعل العملية فعالة للغاية يمكن أن تكون أيضًا عيبًا. في بعض الحالات، يمكن لهذه الأيونات أن تقصف الركيزة أو الغشاء النامي بقوة كافية لإحداث عيوب أو تلف، مما يؤثر على الأداء.

العيب: دمج الهيدروجين

تحتوي العديد من المواد الأولية الشائعة (مثل السيلان، SiH4، والأمونيا، NH3) على الهيدروجين. في عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، يمكن أن يحتبس هذا الهيدروجين داخل الغشاء المترسب، مما قد يغير خصائصه الكهربائية والبصرية. هذا مفاضلة معروفة غالبًا ما تتطلب خطوات معالجة لاحقة للتخفيف من آثارها.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار طريقة الترسيب الصحيحة فهم قيود المواد والهدف النهائي.

- إذا كان تركيزك الأساسي هو طلاء الركائز الحساسة للحرارة مثل البلاستيك أو الإلكترونيات: فإن الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) هو دائمًا الخيار الصحيح تقريبًا بسبب تشغيله في درجات حرارة منخفضة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى نقاء للغشاء على ركيزة قوية: قد يكون الترسيب الكيميائي للبخار الحراري خيارًا أفضل، لأنه يتجنب التلف الناتج عن البلازما ودمج الهيدروجين.

- إذا كان تركيزك الأساسي هو الضبط الدقيق لخصائص غشاء معينة مثل الإجهاد الميكانيكي: يوفر الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) نافذة تحكم أوسع من خلال السماح لك بالتلاعب بمعلمات البلازما مباشرة.

في نهاية المطاف، يعتمد اختيار التقنية المناسبة على الموازنة بين الحاجة إلى المعالجة في درجات حرارة منخفضة مقابل النقاء والبنية المطلوبة للغشاء النهائي.

جدول ملخص:

| الجانب الرئيسي | تفاصيل عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) |

|---|---|

| المبدأ الأساسي | يستخدم طاقة البلازما بدلاً من الحرارة القصوى لدفع التفاعلات الكيميائية للترسيب. |

| نطاق درجة الحرارة النموذجي | من 100 درجة مئوية إلى 400 درجة مئوية، أقل بكثير من الترسيب الكيميائي للبخار الحراري (>600 درجة مئوية). |

| الميزة الأساسية | تمكين طلاء المواد الحساسة للحرارة (مثل البلاستيك والدوائر المتكاملة). |

| المفاضلة الرئيسية | احتمالية حدوث تلف للركيزة بسبب البلازما ودمج الهيدروجين في الأغشية. |

هل تحتاج إلى حل دقيق لترسيب الأغشية الرقيقة لموادك الحساسة؟

من خلال الاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك أنظمة الترسيب الكيميائي للبخار (CVD)/الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) المتخصصة لدينا. تسمح لنا قدرتنا القوية على التخصيص العميق بتصميم أنظمة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) لتلبية متطلباتك التجريبية الفريدة بدقة، مما يضمن جودة الغشاء وكفاءة العملية المثلى.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) تعزيز أبحاثك وتطويرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

يسأل الناس أيضًا

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة