في الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)، يتحول غاز التفاعل إلى طبقة صلبة من خلال عملية متعددة المراحل مدفوعة بطاقة البلازما. بدلاً من الاعتماد فقط على الحرارة العالية، يقوم مجال كهربائي بتنشيط الغاز إلى حالة البلازما، مما يكسر جزيئات الغاز المستقرة إلى شظايا شديدة التفاعل. تنتقل هذه الشظايا بعد ذلك إلى سطح الركيزة، حيث تتفاعل كيميائيًا وتترابط لتكوين طبقة رقيقة صلبة.

المبدأ الأساسي لـ PECVD هو استخدام طاقة البلازما – وهو غاز مؤين – لبدء التفاعلات الكيميائية عند درجة حرارة أقل بكثير مما تتطلبه الطرق التقليدية. وهذا يسمح بترسيب أغشية عالية الجودة على ركائز لا يمكنها تحمل الحرارة العالية.

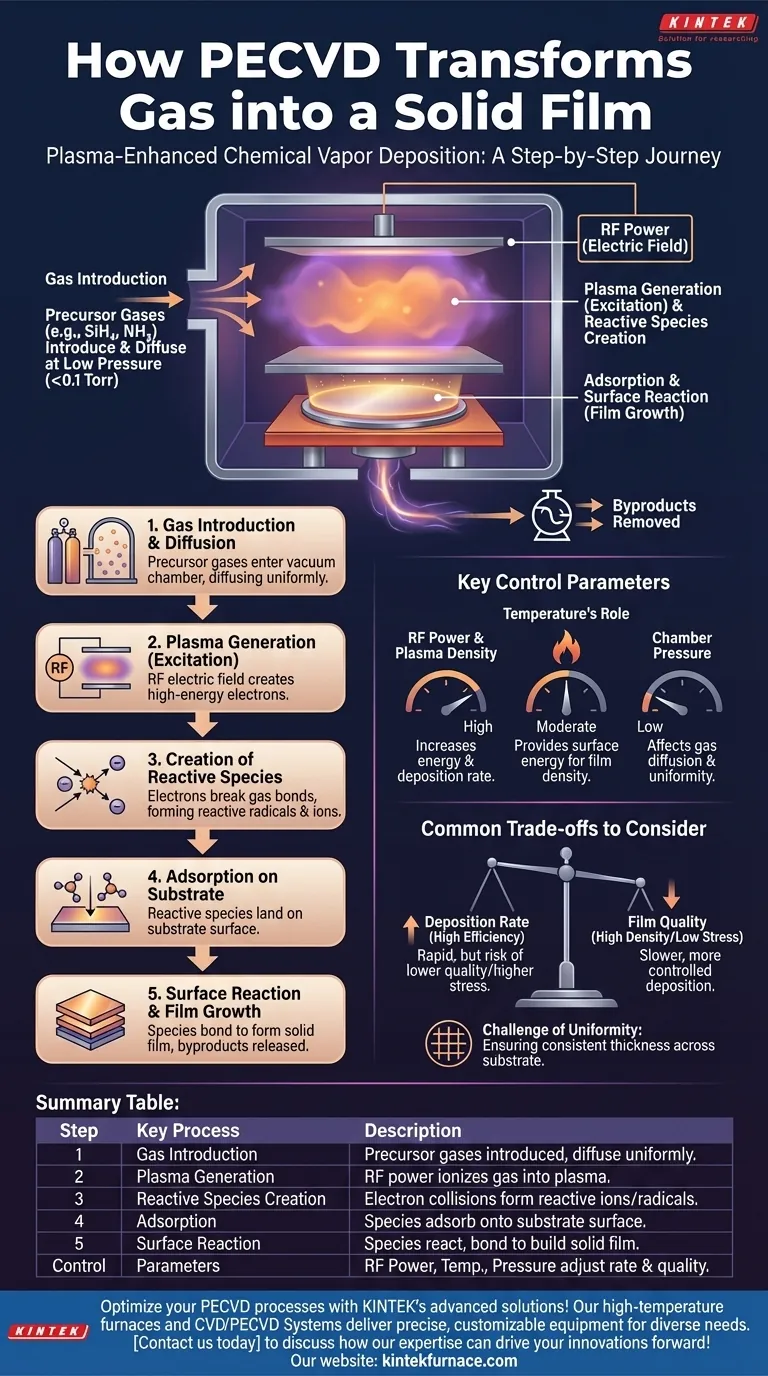

الرحلة من الغاز إلى الصلب: تحليل خطوة بخطوة

التحول من غاز يتدفق بحرية إلى طبقة صلبة مصممة بدقة ليس حدثًا واحدًا بل سلسلة من الخطوات الفيزيائية والكيميائية الخاضعة للتحكم الدقيق.

الخطوة 1: إدخال الغاز وانتشاره

تبدأ العملية بإدخال غازات أولية محددة، مثل السيلان (SiH₄) والأمونيا (NH₃)، إلى غرفة تفريغ. هذه الغازات هي المواد المصدر للطبقة النهائية.

تُحفظ الغرفة عند ضغط منخفض جدًا (عادة أقل من 0.1 تور) للسماح لجزيئات الغاز بالانتشار بحرية وبشكل متجانس نحو الركيزة، والتي غالبًا ما تكون رقاقة سيليكون.

الخطوة 2: توليد البلازما ("الاستثارة")

يُطبق مجال كهربائي، يتم توليده عادة بواسطة مصدر طاقة بتردد لاسلكي (RF)، عبر الأقطاب الكهربائية داخل الغرفة.

يعمل هذا المجال الكهربائي القوي على تسريع الإلكترونات الحرة في الغرفة، مما يمنحها طاقة حركية عالية.

الخطوة 3: تكوين الأنواع التفاعلية

تصطدم هذه الإلكترونات عالية الطاقة بجزيئات الغاز الأولية المحايدة والمستقرة. يكون الاصطدام قويًا بما يكفي لكسر الروابط الكيميائية لجزيئات الغاز.

يؤدي هذا التحلل إلى إنشاء مزيج من الإلكترونات والأيونات والأنواع شديدة التفاعل (المعروفة أيضًا بالجذور الحرة أو المجموعات التفاعلية). هذا الخليط الغازي المؤين والمنشط هو البلازما.

الخطوة 4: الامتزاز على الركيزة

الأنواع التفاعلية التي تم إنشاؤها حديثًا غير مستقرة كيميائيًا وتسعى بسهولة لتشكيل روابط جديدة أكثر استقرارًا.

تنتشر عبر البلازما وتهبط على سطح الركيزة المتحكم في درجة حرارتها، وهي عملية تسمى الامتزاز.

الخطوة 5: التفاعل السطحي ونمو الطبقة

بمجرد وجودها على السطح، تهاجر الأنواع الممتزة وتتفاعل وتخضع لتفاعلات كيميائية مع بعضها البعض. خلال هذه المرحلة، تترابط بالركيزة ومع بعضها البعض، مكونة طبقة الفيلم الصلبة طبقة بعد طبقة.

يتم إطلاق المنتجات الثانوية المتطايرة لهذه التفاعلات السطحية وضخها خارج الغرفة، تاركًا وراءها فقط الطبقة الصلبة المطلوبة.

فهم معلمات التحكم الرئيسية

الخصائص النهائية للطبقة — مثل سمكها وكثافتها وإجهادها ومعامل انكسارها — ليست عرضية. إنها نتيجة مباشرة للتحكم الدقيق في ظروف العملية.

روافع التحكم

يستخدم المهندسون العديد من المعلمات الرئيسية كرافعات لضبط خصائص الطبقة. وتشمل هذه طاقة التردد اللاسلكي، وضغط الغرفة، ومعدلات تدفق الغاز، وتكوين خليط الغاز، ودرجة حرارة الركيزة.

طاقة التردد اللاسلكي وكثافة البلازما

تؤدي زيادة طاقة التردد اللاسلكي إلى زيادة كثافة وطاقة البلازما. وهذا عادة ما يسرع تحلل الغازات الأولية ويزيد من معدل الترسيب. ومع ذلك، يمكن أن تؤدي الطاقة الزائدة أيضًا إلى تلف الطبقة أو إجهاد داخلي عالٍ.

دور درجة الحرارة

في حين أن PECVD هي عملية "درجة حرارة منخفضة"، إلا أن درجة حرارة الركيزة لا تزال معلمة حرجة. إنها توفر طاقة السطح اللازمة للأنواع الممتزة للهجرة والتفاعل بشكل صحيح، مما يؤثر بشكل مباشر على كثافة الطبقة النهائية وتركيبها الكيميائي.

اعتبارات المقايضات الشائعة

يتطلب تحقيق الطبقة المثالية الموازنة بين العوامل المتنافسة. يعد فهم هذه المقايضات أمرًا بالغ الأهمية لتحسين العملية.

معدل الترسيب مقابل جودة الطبقة

غالبًا ما يكون معدل الترسيب الأعلى مرغوبًا فيه لكفاءة التصنيع، ولكن يمكن أن يأتي بتكلفة. قد تحتوي الطبقات المترسبة بسرعة على كثافة أقل، أو محتوى شوائب أعلى، أو مستويات إجهاد غير مواتية.

يتطلب تحقيق أغشية عالية الجودة غالبًا ترسيبًا أبطأ وأكثر تحكمًا، مما يتيح للذرات وقتًا كافيًا للاستقرار في حالة مثالية منخفضة الطاقة.

تحدي التوحيد

يعد ضمان أن الطبقة لها نفس السمك والخصائص عبر الركيزة بأكملها تحديًا هندسيًا كبيرًا. يمكن أن تؤدي كثافة البلازما غير الموحدة أو تدرجات درجة الحرارة عبر الركيزة إلى اختلافات في الطبقة النهائية.

تحسين PECVD لهدفك

تعتمد معلمات العملية المثالية كليًا على النتيجة المرجوة.

- إذا كان تركيزك الأساسي على سرعة الترسيب العالية: ستحتاج على الأرجح إلى زيادة طاقة التردد اللاسلكي وتدفق الغاز الأولي، ولكن كن مدركًا للآثار السلبية المحتملة على إجهاد الطبقة وجودتها.

- إذا كان تركيزك الأساسي على جودة الطبقة الفائقة (مثل الإجهاد المنخفض، الكثافة العالية): ستتضمن استراتيجيتك تحسينًا دقيقًا لدرجة حرارة ركيزة معتدلة، وإدارة طاقة البلازما، وربما قبول معدل ترسيب أبطأ.

- إذا كان تركيزك الأساسي على قابلية تكرار العملية: يجب عليك تنفيذ تحكم صارم في جميع معلمات الإدخال - تدفق الغاز، الضغط، درجة الحرارة، وطاقة التردد اللاسلكي - لضمان نتائج متسقة من تشغيل إلى آخر.

في النهاية، تمكن PECVD المهندسين من إنشاء مواد حيوية باستخدام البلازما لإتقان التفاعلات الكيميائية على المستوى الذري.

جدول الملخص:

| الخطوة | العملية الرئيسية | الوصف |

|---|---|---|

| 1 | إدخال الغاز | يتم إدخال الغازات الأولية مثل SiH₄ و NH₃ إلى غرفة تفريغ للانتشار المتجانس. |

| 2 | توليد البلازما | تولد طاقة التردد اللاسلكي مجالاً كهربائيًا، مما يؤدي إلى تأين الغاز إلى بلازما تحتوي على إلكترونات عالية الطاقة. |

| 3 | تكوين الأنواع التفاعلية | تصادم الإلكترونات يكسر روابط الغاز، مكونًا أيونات وجذورًا حرة تفاعلية للترسيب. |

| 4 | الامتزاز | تمتز الأنواع التفاعلية على سطح الركيزة، لتبدأ بتكوين الطبقة. |

| 5 | التفاعل السطحي | تتفاعل الأنواع وتترابط على السطح، مكونة طبقة الفيلم الصلبة طبقة بعد طبقة. |

| معلمات التحكم | طاقة التردد اللاسلكي، درجة الحرارة، الضغط | تُعدل للتأثير على معدل الترسيب وجودة الطبقة وتوحيدها لتحقيق أفضل النتائج. |

قم بتحسين عمليات PECVD الخاصة بك باستخدام حلول KINTEK المتقدمة! تم تصميم أفراننا عالية الحرارة، بما في ذلك أنظمة CVD/PECVD، ببحث وتطوير استثنائي وتصنيع داخلي لتقديم معدات دقيقة وقابلة للتخصيص لتلبية احتياجات المختبرات المتنوعة. سواء كنت تهدف إلى معدلات ترسيب عالية، أو جودة طبقة فائقة، أو نتائج قابلة للتكرار، فإننا نقدم دعمًا مخصصًا لتعزيز تطبيقاتك للأفلام الرقيقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا دفع ابتكاراتك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك