على الرغم من مرونته العالية، فإن ترسب البخار الكيميائي المعزز بالبلازما (PECVD) ليس حلاً مثاليًا عالميًا. تنبع عيوبه الأساسية من تعقيد إدارة بيئة البلازما، مما قد يؤدي إلى تحديات في التحكم بالعملية، وتلف محتمل لسطح الركيزة من قصف الأيونات، وقيود في الخصائص الفيزيائية للفيلم المترسب مقارنة بالطرق الأخرى.

يستبدل PECVD متطلبات درجات الحرارة العالية لـ CVD التقليدي بزيادة تعقيد العملية. عيوبه الرئيسية هي نتيجة مباشرة لاستخدام بلازما نشطة، مما يخلق مقايضات بين درجة حرارة المعالجة وجودة الفيلم واستقرار التشغيل.

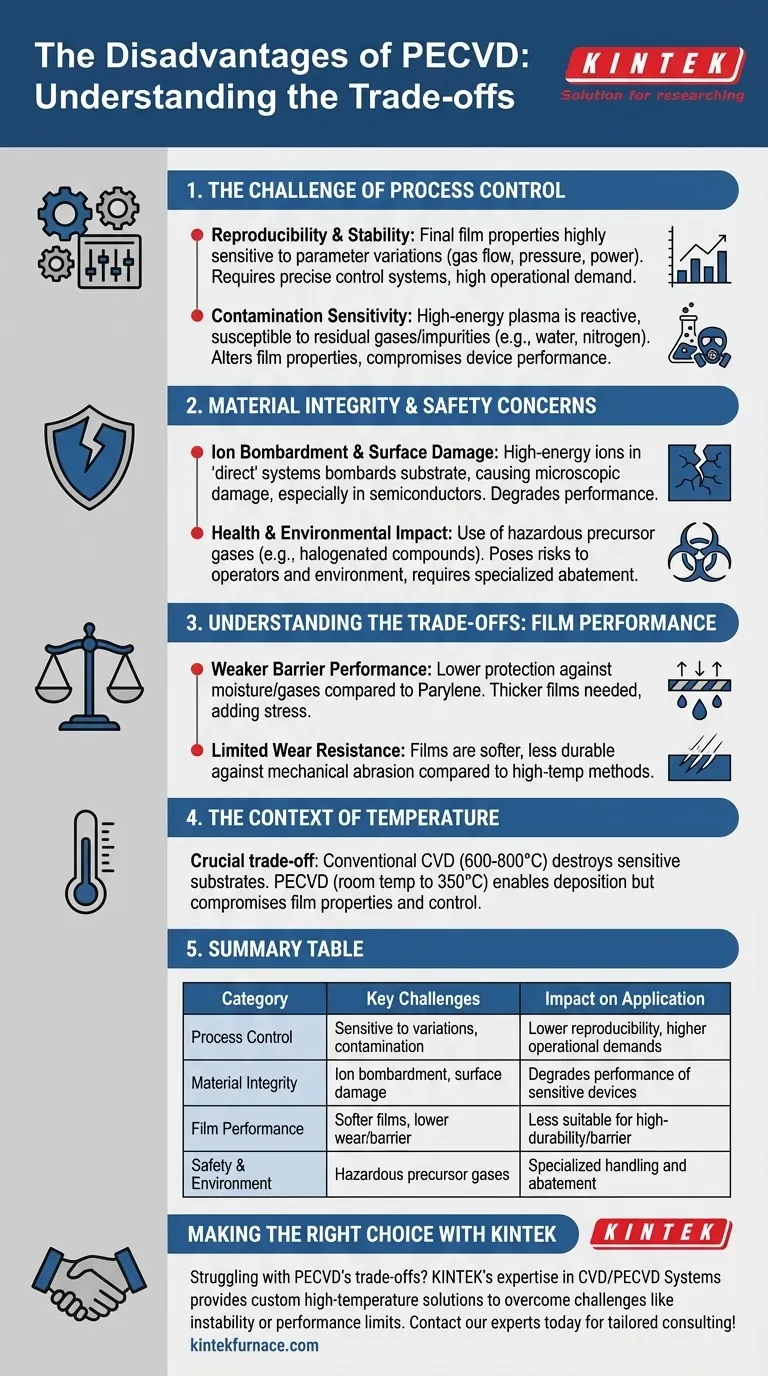

تحدي التحكم في العملية

يؤدي استخدام البلازما إلى إدخال العديد من المتغيرات التي يصعب إدارتها بطبيعتها أكثر من التفاعلات الحرارية البحتة لـ CVD التقليدي. هذا التعقيد هو المصدر الأساسي لعيوب PECVD.

قابلية التكرار والاستقرار

يعد الحفاظ على ظروف ترسيب مستقرة وقابلة للتكرار تحديًا كبيرًا. تعتمد خصائص الفيلم النهائية بشكل كبير على الاختلافات الطفيفة في المعلمات مثل معدلات تدفق الغاز، وضغط الغرفة، وطاقة التردد اللاسلكي (RF)، والتردد.

يتطلب تحقيق نتائج متطابقة من تشغيل لآخر أنظمة تحكم دقيقة للغاية ومراقبة دقيقة للعملية، مما يجعله أكثر تطلبًا من الناحية التشغيلية من تقنيات الترسيب الأبسط.

حساسية التلوث

تكون بيئة البلازما عالية الطاقة شديدة التفاعل وعرضة للتلوث. يمكن لأي غازات متبقية أو شوائب داخل غرفة الترسيب، مثل بخار الماء أو النيتروجين، أن تندمج في الفيلم.

يمكن أن يؤدي ذلك إلى تغيير غير مقصود في الخصائص الكيميائية أو البصرية أو الكهربائية للفيلم، مما يضر بأداء الجهاز النهائي وموثوقيته.

سلامة المواد ومخاوف السلامة

لا يكون التفاعل بين البلازما والركيزة حميدًا دائمًا. يمكن للآلية نفسها التي تسمح بالترسيب في درجات حرارة منخفضة أن تؤدي أيضًا إلى آثار جانبية غير مرغوب فيها.

قصف الأيونات وتلف السطح

في أنظمة PECVD "المباشرة"، تكون الركيزة مغمورة في البلازما. هذا يعرض سطحها لقصف الأيونات عالية الطاقة، مما يمكن أن يخلق تلفًا مجهريًا.

بالنسبة للتطبيقات الحساسة مثل أشباه الموصلات، يمكن أن يزيد هذا التلف من معدل إعادة التركيب الكهربائي بالقرب من السطح، مما يؤدي إلى تدهور أداء الجهاز. يمكن تخفيف هذه المشكلة باستخدام PECVD "عن بعد"، حيث يتم توليد البلازما بعيدًا عن الركيزة، ولكن هذا يزيد من تعقيد النظام.

التأثير على الصحة والبيئة

تستخدم بعض عمليات PECVD غازات أولية خطرة أو لها تأثير بيئي كبير. يمكن للمركبات الهالوجينية، على سبيل المثال، أن تشكل مخاطر صحية على المشغلين وتتطلب أنظمة معالجة وتخفيف متخصصة.

فهم المقايضات: أداء الفيلم

غالبًا ما تأتي مزايا درجة حرارة الترسيب المنخفضة لـ PECVD مع تنازلات في الخصائص الفيزيائية للفيلم النهائي عند مقارنتها بالعمليات ذات درجات الحرارة الأعلى أو تقنيات الطلاء البديلة.

أداء حاجز أضعف

يمكن أن توفر أفلام PECVD أداء حاجزًا أقل ضد الرطوبة والغازات مقارنة بالطلاءات مثل الباريلين. قد يتطلب تحقيق حماية عالية السلامة ترسيب فيلم أكثر سمكًا، مما قد يضيف إجهادًا ويؤثر على هندسة الجهاز.

مقاومة تآكل محدودة

غالبًا ما تكون الأفلام المنتجة بواسطة PECVD أكثر ليونة وتظهر مقاومة تآكل أقل من الأفلام المترسبة باستخدام طرق درجات الحرارة العالية. هذا يجعلها أقل ملاءمة للتطبيقات التي تتطلب سطحًا خارجيًا متينًا معرضًا للتآكل الميكانيكي.

سياق درجة الحرارة

من الأهمية بمكان تذكر أن هذه المقايضات موجودة لسبب ما. يتطلب CVD التقليدي درجات حرارة تتراوح بين 600-800 درجة مئوية، والتي من شأنها تدمير أو إتلاف الركائز الحساسة للحرارة مثل البوليمرات والبلاستيك والعديد من المكونات الإلكترونية.

تعد قدرة PECVD على العمل من درجة حرارة الغرفة إلى حوالي 350 درجة مئوية ميزتها الأساسية. العيوب في خصائص الفيلم والتحكم في العملية هي الثمن المدفوع لتمكين الترسيب على هذه المواد الحساسة.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار طريقة الترسيب مواءمة قدراتها وعيوبها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الترسيب على ركائز حساسة للحرارة: غالبًا ما يكون PECVD هو الخيار الأفضل أو الوحيد المتاح، ويجب إدارة تعقيدات عمليته.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل أو أداء الحاجز: يجب عليك تقييم ما إذا كانت الركيزة يمكن أن تتحمل CVD بدرجة حرارة أعلى أو النظر في تقنيات بديلة مثل PVD أو ALD.

- إذا كان تركيزك الأساسي هو بساطة العملية والتكلفة لركيزة تتحمل الحرارة: قد يوفر CVD الحراري التقليدي حلاً أكثر قوة وأقل تعقيدًا.

في النهاية، يعد اختيار PECVD قرارًا هندسيًا واعيًا لمقايضة بساطة العملية مقابل الميزة الحاسمة لترسيب الفيلم في درجات حرارة منخفضة.

جدول الملخص:

| فئة العيب | التحديات الرئيسية | التأثير على التطبيق |

|---|---|---|

| التحكم في العملية | حساسية لتغيرات المعلمات، خطر التلوث | قابلية تكرار أقل، متطلبات تشغيلية أعلى |

| سلامة المواد | قصف الأيونات يمكن أن يسبب تلفًا للسطح | يقلل من أداء الأجهزة الإلكترونية الحساسة |

| أداء الفيلم | أفلام أكثر ليونة، أداء تآكل/حاجز أقل مقارنة بـ CVD عالي الحرارة | أقل ملاءمة للتطبيقات عالية المتانة أو عالية الحاجز |

| السلامة والبيئة | استخدام غازات أولية خطرة | يتطلب أنظمة معالجة وتخفيف متخصصة |

هل تواجه صعوبة في التعامل مع مقايضات PECVD لموادك الخاصة؟ خبرة KINTEK هي الحل الأمثل لك. نحن نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة، بما في ذلك أنظمة CVD/PECVD المتخصصة لدينا. تتيح لنا قدرتنا القوية على التخصيص العميق تصميم أنظمة - سواء كانت Muffle، أو Tube، أو Rotary، أو Vacuum & Atmosphere، أو CVD/PECVD - للتغلب بدقة على تحديات مثل عدم استقرار العملية أو قيود أداء الفيلم. دعنا نساعدك في تحسين عملية الترسيب لديك. اتصل بخبرائنا اليوم للحصول على استشارة مصممة خصيصًا لمتطلباتك التجريبية الفريدة!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة