في جوهره، يوفر الترسيب الكيميائي للبخار (CVD) مزيجًا فريدًا من المزايا التي تميزه عن تقنيات تعديل السطح الأخرى. تتمثل فوائده الأساسية في القدرة على تطبيق طبقة موحدة تمامًا على الأشكال الهندسية المعقدة للغاية، وإنشاء طبقة متينة للغاية ومترابطة بقوة، والسماح بالتخصيص الدقيق لخصائص مادة الطلاء لوظيفة محددة.

القيمة الحقيقية لـ CVD ليست فقط في تغطية السطح، ولكن في قدرته على إعادة هندسة هذا السطح بشكل أساسي على المستوى الجزيئي. يتيح ذلك إضافة إمكانيات جديدة تمامًا - مثل مقاومة التآكل القصوى أو الخمول الكيميائي - إلى المكونات ذات الشكل التقريبي.

الميزة الحاسمة: طلاء متوافق مع أي شكل هندسي

الخاصية الأكثر أهمية لـ CVD هي قدرته على طلاء الأسطح بشكل موحد، بغض النظر عن مدى تعقيدها. ينبع هذا من حقيقة أن الطلاء يتشكل من طور غازي، وليس من رذاذ أو حوض بخط رؤية مباشر.

ما وراء الترسيب بخط الرؤية

تتدفق غازات السلائف في عملية CVD وتنتشر لتغلف الجزء بأكمله. هذا يعني أن القنوات الداخلية، والثقوب الملولبة، والميزات المعقدة تحصل على نفس الطلاء عالي الجودة مثل الأسطح المسطحة المكشوفة.

التوحيد عبر الأسطح المعقدة

يضمن CVD سماكة طلاء متسقة عبر المكون بأكمله. هذا "التأثير المحيطي" حاسم للأجزاء ذات الأشكال المعقدة، حيث يمكن أن يؤدي أي تباين طفيف في سماكة الطلاء إلى فشل الأداء.

القضاء على نقاط الضعف

من خلال تغطية الركيزة بالكامل وبشكل موحد، يتجنب CVD المناطق المكشوفة التي يمكن أن تصبح مواقع تفاعلية للتآكل أو التلف. هذا يخلق سطحًا مختومًا ومحميًا حقًا.

بناء أساس للمتانة القصوى

طلاءات CVD ليست مجرد "ملتصقة" بالسطح؛ إنها مدمجة كيميائيًا معه. وهذا يؤدي إلى التصاق فائق ومرونة في البيئات الصعبة.

قوة الرابط الانتشارى

تؤدي درجات الحرارة المرتفعة المشاركة في العديد من عمليات CVD إلى تعزيز الانتشار بين الطلاء ومادة الركيزة. يخلق هذا رابطًا معدنيًا قويًا بشكل استثنائي وأكثر قوة بكثير من الرابط الميكانيكي البحت.

المرونة في البيئات القاسية

هذا الرابط القوي، جنبًا إلى جنب مع الطبيعة الكثيفة والمستقرة للغشاء المترسب، يمنح طلاءات CVD القدرة على تحمل درجات الحرارة القصوى، والدورات الحرارية السريعة، والإجهاد الميكانيكي الكبير دون تقشر.

قدرة عالية على تحمل الأحمال

نظرًا لأن الطلاء جزء متأصل من السطح، فإنه يتمتع بقدرة عالية على تحمل الأحمال. كما أن الإجهاد المتبقي المنخفض في الفيلم يعني أنه أقل عرضة للتشقق أو التقشر تحت الضغط.

تكييف خصائص المواد على المستوى الجزيئي

CVD ليس عملية واحدة بل منصة متعددة الاستخدامات تسمح بالتحكم الدقيق في خصائص الطلاء النهائي.

تحقيق نقاء لا مثيل له

تستخدم العملية غازات سلائف عالية النقاء وبيئة خاضعة للرقابة، مما ينتج أغشية ذات نقاء عالٍ بشكل استثنائي وهيكل بلوري محدد جيدًا.

التخصيص لوظيفة محددة

من خلال تغيير غازات السلائف ومعلمات العملية، يمكن تحسين الطلاء لهدف محدد. ويشمل ذلك تعزيز مقاومة التآكل، أو إنشاء حاجز خامل كيميائيًا، أو توفير التزليق، أو حجب التآكل.

تحكم دقيق في السماكة

معدل الترسيب في CVD قابل للتحكم بدرجة عالية، مما يسمح بالإدارة الدقيقة لسماكة الطلاء النهائي، وهو أمر بالغ الأهمية للمكونات ذات التفاوتات الهندسية الضيقة.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن خصائص عملية CVD تقدم اعتبارات عملية يجب موازنتها مقابل مزاياها.

متطلبات درجة الحرارة العالية

تعمل عمليات CVD التقليدية في درجات حرارة عالية جدًا. قد يحد هذا من أنواع مواد الركائز التي يمكن طلاؤها، حيث يجب أن تكون المادة قادرة على تحمل الحرارة دون تشوه أو خضوع لتغيرات معدنية غير مرغوب فيها.

كيمياء السلائف والمناولة

يمكن أن تكون الغازات المستخدمة كسلائف في CVD سامة أو قابلة للاشتعال أو أكالة. وهذا يتطلب معدات مناولة وبروتوكولات سلامة متخصصة، مما قد يؤثر على التعقيد التشغيلي والتكلفة.

تعقيد العملية مقابل الجزء

في حين أن CVD تتفوق في طلاء الأجزاء المعقدة، إلا أن العملية نفسها قد تكون أكثر تعقيدًا في الإعداد والتحكم من الطرق الأبسط مثل الطلاء الكهربائي أو الطلاء. وتكمن قيمتها القصوى عندما تبرر متطلبات الأداء الاستثمار.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار تقنية الطلاء المناسبة تمامًا على هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو طلاء الأشكال الهندسية الداخلية المعقدة: غالبًا ما يكون CVD هو الخيار الأفضل بسبب ترسيبه في الطور الغازي وغير المرئي، مما يضمن تغطية كاملة.

- إذا كان تركيزك الأساسي هو المتانة والالتصاق الفائقان: يوفر الرابط الانتشارى الذي تنشئه CVD عالية الحرارة أداءً لا مثيل له للبيئات عالية الإجهاد ودرجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو النقاء العالي أو الخصائص الكيميائية المحددة: يوفر CVD التحكم على المستوى الجزيئي اللازم للتطبيقات الصعبة في أشباه الموصلات والأجهزة الطبية أو المعالجة الكيميائية.

- إذا كان تركيزك الأساسي هو طلاء مادة حساسة لدرجة الحرارة: يجب عليك إما التأكد من أن الركيزة يمكنها تحمل العملية أو استكشاف متغيرات CVD ذات درجات الحرارة المنخفضة (مثل PECVD).

في النهاية، فإن فهم هذه المبادئ الأساسية يمكّنك من تحديد ما إذا كانت الإمكانيات الفريدة لـ CVD تتماشى مع متطلبات أداء مكونك.

جدول الملخص:

| الخاصية | الميزة |

|---|---|

| طلاء متوافق | تغطية موحدة للأشكال الهندسية المعقدة، بما في ذلك الميزات الداخلية |

| التصاق قوي | رابط انتشارى لمتانة فائقة ومرونة في البيئات القاسية |

| خصائص مخصصة | تحكم دقيق في خصائص المادة مثل مقاومة التآكل والخمول الكيميائي |

| نقاء عالٍ | نقاء استثنائي وهيكل بلوري محدد جيدًا من العمليات الخاضعة للرقابة |

هل أنت مستعد لرفع مستوى أداء المكونات الخاصة بك باستخدام طلاءات CVD المتقدمة؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة مع حلول أفران عالية الحرارة المصممة خصيصًا. يكتمل خط منتجاتنا، بما في ذلك أفران الكيستل، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق نتائج هندسة سطحية متفوقة!

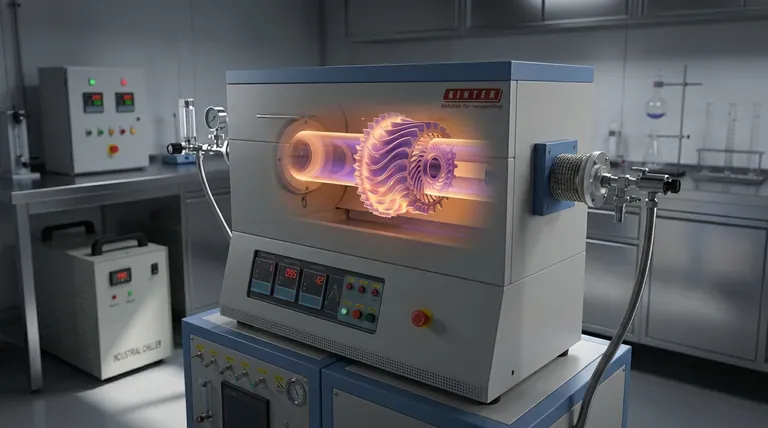

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات