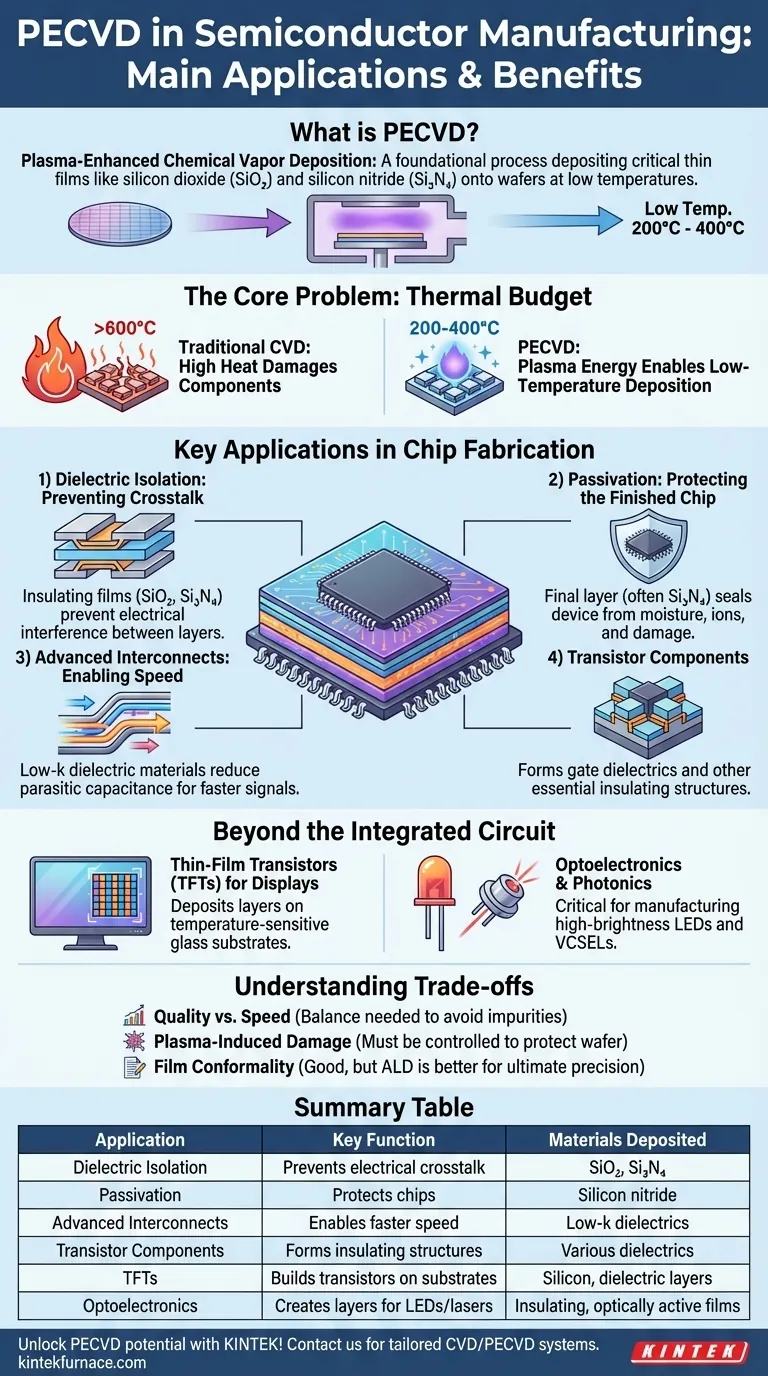

في صناعة أشباه الموصلات، يعد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) عملية أساسية تُستخدم لترسيب أغشية رقيقة حاسمة، مثل ثاني أكسيد السيليكون ونيتريد السيليكون، على الرقائق. تعمل هذه الأغشية كعوازل أساسية بين الطبقات الموصلة، وحواجز واقية للرقاقة النهائية، ومكونات وظيفية في أجهزة مثل الترانزستورات والثنائيات الباعثة للضوء (LEDs). وتتمثل ميزته الأساسية في القدرة على إجراء هذا الترسيب في درجات حرارة منخفضة، مما يحافظ على سلامة الهياكل التي تم تصنيعها مسبقًا على الرقاقة.

القيمة الجوهرية لـ PECVD ليست فقط فيما يرسبه، ولكن كيف يفعل ذلك. من خلال استخدام بلازما غنية بالطاقة بدلاً من الحرارة العالية، فإنه يسمح للمصنعين ببناء رقائق دقيقة معقدة ومتعددة الطبقات دون إتلاف المكونات الحساسة للحرارة الموجودة بالفعل على الرقاقة.

المشكلة الأساسية التي يحلها PECVD: الميزانية الحرارية

يتم بناء الرقائق الدقيقة الحديثة عموديًا، طبقة فوق طبقة. يتمثل التحدي الأساسي في إضافة طبقات جديدة دون إذابة أو تغيير الطبقات التي تحتها. يُعرف هذا القيد باسم الميزانية الحرارية.

قيود CVD التقليدي

يعتمد الترسيب الكيميائي التقليدي للبخار (CVD) على درجات حرارة عالية (غالبًا >600 درجة مئوية) لتوفير الطاقة اللازمة لحدوث التفاعلات الكيميائية وتكوين طبقة على سطح الرقاقة.

هذه الحرارة العالية غير متوافقة مع العديد من مراحل تصنيع الرقائق الحديثة. سيتم تدمير المكونات مثل الموصلات الألومنيومية أو المناطق المشوبة بدقة للترانزستور أو تغييرها بواسطة مثل هذه الدرجات الحرارية.

كيف تمكّن البلازما الترسيب في درجات حرارة منخفضة

يتجاوز PECVD الحاجة إلى طاقة حرارية عالية عن طريق إنشاء بلازما، وهو غاز متأين يحتوي على أنواع شديدة التفاعل.

توفر هذه البلازما طاقة التنشيط للتفاعلات الكيميائية، مما يسمح بترسيب أغشية عالية الجودة في درجات حرارة أقل بكثير، تتراوح عادة بين 200 درجة مئوية و 400 درجة مئوية. وهذا يحل بفعالية مشكلة الميزانية الحرارية.

التطبيقات الرئيسية في تصنيع الرقائق

إن قدرة PECVD على العمل في درجات حرارة منخفضة تجعله لا غنى عنه لترسيب أنواع مختلفة من الأغشية طوال عملية تصنيع الرقائق.

العزل العازل: منع التداخل (Crosstalk)

التطبيق الأكثر شيوعًا لـ PECVD هو ترسيب الأغشية العازلة مثل ثاني أكسيد السيليكون (SiO₂) ونيتريد السيليكون (Si₃N₄).

توضع هذه الطبقات العازلة بين طبقات الأسلاك المعدنية لمنع الإشارات الكهربائية من التداخل مع بعضها البعض، وهي ظاهرة تُعرف بالتداخل المتبادل. هذا العزل الكهربائي أساسي لوظيفة أي دائرة متكاملة.

التخميل: حماية الرقاقة النهائية

الطبقة النهائية المطبقة على الرقاقة غالبًا ما تكون طبقة تخميل، مصنوعة عادةً من نيتريد السيليكون.

يعمل هذا الغشاء المتين كحاجز قوي، يغلق الجهاز بعيدًا عن الرطوبة والأيونات المتحركة والضرر المادي أثناء التغليف والتشغيل. وهذا يحسن بشكل كبير الموثوقية طويلة الأمد للرقاقة.

الوصلات المتقدمة: تمكين السرعة

في الرقائق عالية الأداء، تعد سرعة انتقال الإشارات عبر الأسلاك أمرًا بالغ الأهمية. يُستخدم PECVD لترسيب مواد عازلة منخفضة k.

هذه العوازل المتقدمة لها ثابت عزل (k) أقل من SiO₂ التقليدي، مما يقلل من السعة الطفيلية بين الأسلاك المتجاورة. وهذا يسمح للإشارات بالانتشار بشكل أسرع ويقلل من استهلاك الطاقة.

مكونات الترانزستور

يُستخدم PECVD أيضًا لترسيب الأغشية التي تصبح جزءًا من الترانزستور نفسه، مثل العوازل البوابية أو الهياكل العازلة الأخرى ضمن البنية ثلاثية الأبعاد المعقدة للترانزستورات الحديثة.

ما وراء الدائرة المتكاملة

تمتد فائدة PECVD إلى أجهزة أشباه الموصلات الحيوية الأخرى التي تشترك في مبادئ تصنيع مماثلة.

تشغيل الشاشات باستخدام ترانزستورات الأغشية الرقيقة (TFTs)

تعتمد شاشات LCD و OLED الحديثة على مصفوفة واسعة من ترانزستورات الأغشية الرقيقة (TFTs) على ركيزة زجاجية للتحكم في كل بكسل.

نظرًا لأن الركيزة الزجاجية لا يمكنها تحمل درجات الحرارة العالية، فإن PECVD هي الطريقة الأساسية لترسيب طبقات السيليكون والعوازل المطلوبة لبناء هذه الترانزستورات.

البصريات الإلكترونية والضوئيات

يعد PECVD حيويًا لتصنيع الأجهزة الإلكترونية الضوئية مثل الثنائيات الباعثة للضوء عالية السطوع وليزر الانبعاث السطحي ذو التجويف العمودي (VCSELs). ويستخدم لترسيب الطبقات العازلة والتخميل والنشطة بصريًا المطلوبة لتوليد الضوء وإدارته.

فهم المفاضلات

على الرغم من قوته، فإن PECVD ليس خاليًا من التنازلات. يجب على المهندس الماهر الموازنة بين فوائده وقيوده.

الجودة مقابل السرعة

يوفر PECVD معدلات ترسيب عالية جدًا، وهو أمر ممتاز لإنتاجية التصنيع. ومع ذلك، فإن تشغيل العملية بسرعة كبيرة يمكن أن يضر بجودة الفيلم أحيانًا، مما يؤدي إلى كثافة أقل أو دمج شوائب مثل الهيدروجين.

الضرر المستحث بالبلازما

يمكن للبلازما عالية الطاقة التي تمكّن الترسيب في درجات حرارة منخفضة أن تسبب أيضًا ضررًا ماديًا أو كهربائيًا لسطح الرقاقة إذا لم يتم التحكم فيها بعناية. يجب ضبط معلمات العملية بدقة لتقليل هذا التأثير.

امتثال الفيلم (Conformality)

يوفر PECVD امتثالاً جيدًا، مما يعني أنه يمكنه طلاء الجدران الجانبية للأخاديد العميقة والتضاريس المعقدة. ومع ذلك، بالنسبة لهياكل ثلاثية الأبعاد الأكثر تطلبًا والتي تتطلب تغطية شبه مثالية، ذرة بذرة، قد تكون العمليات الأخرى مثل ترسيب الطبقة الذرية (ALD) متفوقة، وإن كانت بوتيرة أبطأ بكثير.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار تكنولوجيا الترسيب المناسبة بالكامل على المتطلبات المحددة للجهاز الذي تقوم بتصنيعه.

- إذا كان تركيزك الأساسي هو بناء دوائر متكاملة متعددة الطبقات: يعد PECVD معيارًا صناعيًا لترسيب الأغشية العازلة والتخميل اللازمة بعد وضع الطبقات المعدنية الأولى.

- إذا كان تركيزك الأساسي هو الدقة المطلقة والامتثال للترانزستورات ثلاثية الأبعاد المتطورة: فكر في طريقة أبطأ ولكنها أكثر دقة مثل ALD للطبقات الأكثر أهمية وذات السماكة الذرية.

- إذا كان تركيزك الأساسي هو التصنيع عالي الإنتاجية للشاشات أو الخلايا الشمسية: يوفر PECVD المزيج المثالي من المعالجة في درجات حرارة منخفضة وسرعة ترسيب عالية وجودة فيلم كافية.

في نهاية المطاف، فإن قدرة PECVD على فصل عملية الترسيب عن الحرارة العالية هي ما يجعل بناء الإلكترونيات الحديثة المعقدة والموثوقة والقوية ممكنًا.

جدول الملخص:

| التطبيق | الوظيفة الرئيسية | المواد المترسبة |

|---|---|---|

| العزل العازل | يمنع التداخل الكهربائي بين الطبقات المعدنية | ثاني أكسيد السيليكون (SiO₂)، نيتريد السيليكون (Si₃N₄) |

| التخميل | يحمي الرقائق من الرطوبة والتلف | نيتريد السيليكون |

| الوصلات المتقدمة | يمكّن سرعات إشارة أسرع باستخدام عوازل منخفضة k | مواد عازلة منخفضة k |

| مكونات الترانزستور | يشكل هياكل عازلة في الترانزستورات | أغشية عازلة مختلفة |

| ترانزستورات الأغشية الرقيقة (TFTs) | يبني ترانزستورات على ركائز حساسة للحرارة | طبقات السيليكون والعوازل |

| الإلكترونيات الضوئية | ينشئ طبقات لمصابيح LED والليزر | أغشية عازلة ونشطة بصريًا |

أطلق العنان للإمكانات الكاملة لـ PECVD لمشاريع أشباه الموصلات الخاصة بك مع KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة مع حلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع متطلباتك التجريبية الفريدة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا دفع ابتكاراتك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة