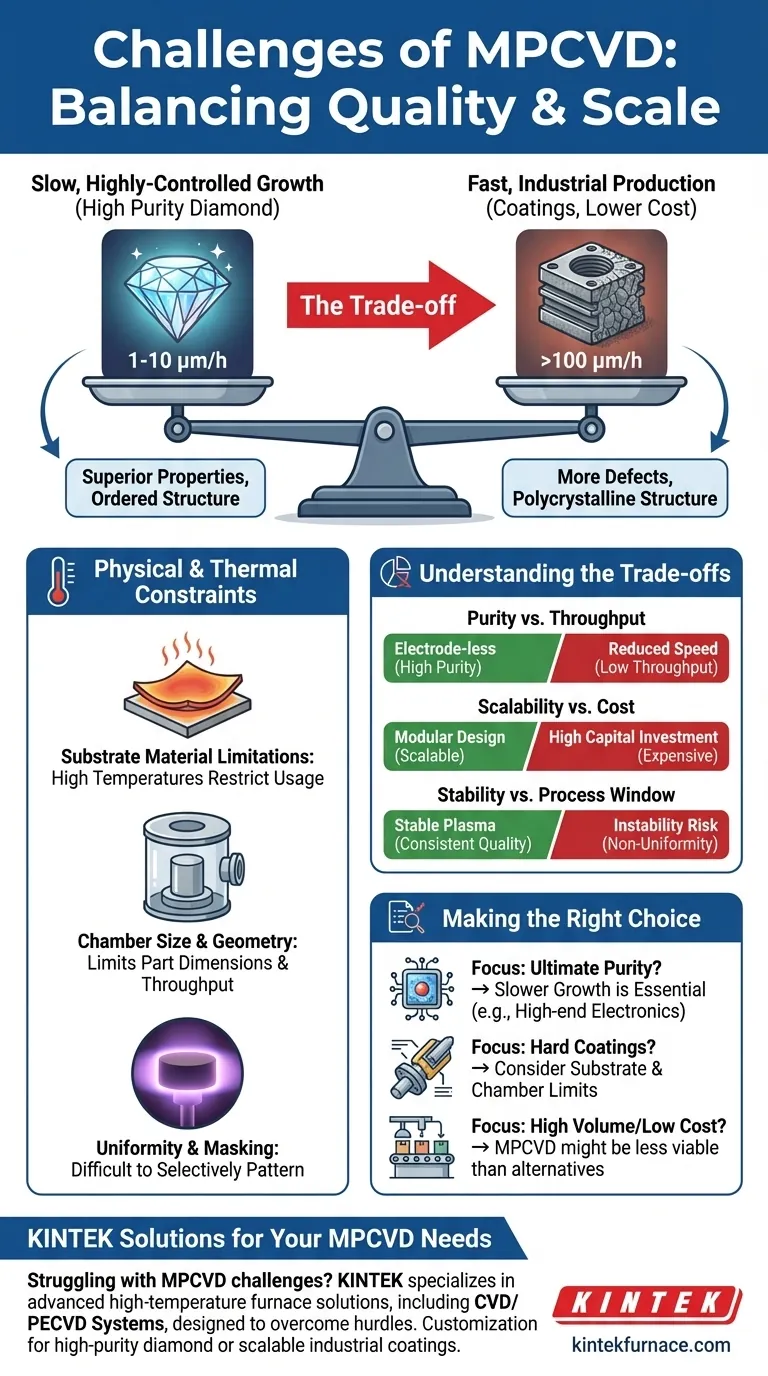

في جوهرها، يتمثل التحدي الأساسي الذي يواجه ترسيب البخار الكيميائي بالبلازما الميكروويفية (MPCVD) في مفاضلة أساسية بين معدل نموها البطيء والمتحكم فيه بدقة ومتطلبات الإنتاج الصناعي القابل للتوسع. في حين أنها مشهورة بإنتاج أغشية ألماس عالية النقاء، غالبًا ما تكون MPCVD محدودة بالقيود المادية والمتطلبات الحرارية والتوازن المعقد بين سرعة الترسيب والجودة النهائية للألماس.

لا يكمن التحدي المركزي لـ MPCVD في نقطة ضعف واحدة، بل في سلسلة من المفاضلات المترابطة. ويعتمد قرار استخدامه على الموازنة بين الحاجة إلى جودة ونقاء استثنائيين للألماس مقابل القيود العملية لسرعة النمو وتوافق الركيزة والحجم المادي.

معضلة معدل النمو مقابل الجودة

أحد الجوانب الأكثر إثارة للجدل في MPCVD هو سرعة الترسيب الخاصة به. توجد تقارير متناقضة لأن معدل النمو ليس رقمًا ثابتًا؛ بل هو متغير يرتبط ارتباطًا مباشرًا بالنتيجة المرجوة.

حالة النمو البطيء

بالنسبة للتطبيقات التي تتطلب أعلى درجات النقاء والكمال البلوري، مثل الإلكترونيات المتطورة أو الألماس بجودة الأحجار الكريمة، غالبًا ما يكون معدل النمو البطيء ضرورة. يسمح الترسيب الأبطأ، الذي قد يصل إلى 1-10 ميكرومتر/ساعة، ببنية ذرية أكثر ترتيبًا مع عدد أقل من العيوب.

تضمن هذه العملية الدقيقة، طبقة تلو الأخرى، أن يكون للغشاء النهائي خصائص حرارية وبصرية وإلكترونية فائقة.

الدفع نحو النمو عالي السرعة

على العكس من ذلك، بالنسبة للطلاءات الصناعية حيث يكون السماكة والتكلفة أكثر أهمية من الهيكل البلوري المثالي، يمكن دفع MPCVD إلى معدلات أعلى بكثير، تتجاوز أحيانًا 100 ميكرومتر/ساعة. يتم تحقيق ذلك عن طريق زيادة طاقة الميكروويف وتحسين تركيزات الغاز.

ومع ذلك، فإن هذه السرعة تأتي بتكلفة. غالبًا ما يؤدي النمو الأسرع إلى إدخال المزيد من العيوب وقد يؤدي إلى بنية متعددة البلورات، والتي قد لا تكون مناسبة لجميع التطبيقات المتقدمة.

القيود المادية والحرارية الكامنة

بالإضافة إلى التوازن بين السرعة والجودة، تخضع MPCVD للعديد من القيود المادية المتأصلة في عملية الترسيب الكيميائي للبخار (CVD) نفسها. تؤثر هذه القيود بشكل مباشر على نطاق تطبيقاتها.

قيود مواد الركيزة

تتطلب عملية MPCVD درجات حرارة عالية لتسهيل التفاعلات الكيميائية التي تشكل الألماس. يمكن أن تؤدي هذه الحرارة إلى تقييد أنواع المواد التي يمكن استخدامها كركائز، حيث قد تتشوه العديد من المواد أو تذوب أو تتحلل في ظل هذه الظروف.

حجم وشكل الحجرة

تحد أبعاد حجرة التفريغ بطبيعتها من الحد الأقصى لحجم الجزء الذي يمكن تغطيته. وهذا يجعل MPCVD تحديًا للمكونات الكبيرة جدًا أو العمليات المستمرة عالية الحجم من نوع اللف إلى اللف.

التوحيد والتمويه

يميل البلازما المتولدة في نظام MPCVD إلى تغطية جميع الأسطح المكشوفة داخل المنطقة التفاعلية. من الصعب حجب مناطق معينة بشكل انتقائي، مما يجعله أقل ملاءمة للتطبيقات التي تتطلب نمطًا دقيقًا دون خطوات ما بعد المعالجة مثل الاستئصال بالليزر.

فهم المفاضلات

يتطلب اختيار استخدام MPCVD تقييمًا موضوعيًا لمزاياها مقابل هذه التحديات العملية. غالبًا ما تكون نقاط قوتها الرئيسية - النقاء والاستقرار - متعارضة بشكل مباشر مع الحاجة الصناعية للسرعة والحجم.

النقاء مقابل الإنتاجية

إن الطبيعة الخالية من الأقطاب الكهربائية لـ MPCVD هي ميزة رئيسية، لأنها تقضي على مصدر تلوث رئيسي موجود في طرق CVD الأخرى. ومع ذلك، فإن الحفاظ على هذا المستوى من النقاء غالبًا ما يتطلب معلمات نمو أبطأ وأكثر تحكمًا المذكورة سابقًا، مما يقلل من الإنتاجية.

قابلية التوسع مقابل التكلفة

في حين أن أنظمة MPCVD معيارية ويمكن توسيعها، فإن التوسع لاستيعاب ركائز أكبر أو أحجام أعلى ينطوي على استثمار رأسمالي كبير في حجرات أكبر، ومولدات ميكروويف أقوى، وأنظمة معالجة غاز معقدة.

الاستقرار مقابل نافذة العملية

يحتفل بـ MPCVD لكونه بلازما مستقرة وقابلة للتكرار، مما يسمح بتشغيلات ترسيب طويلة ومستمرة بجودة متسقة. ومع ذلك، يتم تحقيق هذا الاستقرار ضمن مجموعة محددة من معلمات العملية. قد يؤدي الدفع للحصول على معدلات نمو أعلى إلى المخاطرة بعدم استقرار البلازما، مما يؤثر على توحيد الغشاء النهائي وجودته.

اتخاذ القرار الصحيح لهدفك

في نهاية المطاف، من الأفضل فهم "تحديات" MPCVD على أنها قيود تصميم. سيحدد هدفك المحدد ما إذا كانت قيودًا صارمة أو مفاضلات مقبولة.

- إذا كان تركيزك الأساسي هو النقاء المطلق والجودة البلورية (على سبيل المثال، لاستشعار الكم، والإلكترونيات عالية الطاقة): فإن معدل النمو الأبطأ والمتحكم فيه ليس خللاً ولكنه ميزة، ومن المرجح أن تفوق فوائد MPCVD قيود الإنتاجية الخاصة به.

- إذا كان تركيزك الأساسي هو الطلاءات الصلبة المقاومة للتآكل على الأدوات المعقدة: يجب عليك التفكير بعناية فيما إذا كانت الركيزة يمكنها تحمل الحرارة وما إذا كان الشكل يتناسب مع قيود الحجرة.

- إذا كان تركيزك الأساسي هو الترسيب عالي الحجم ومنخفض التكلفة: قد يجعل معدل النمو البطيء المحتمل وطبيعة المعالجة الدفعية لـ MPCVD التقنيات الأخرى، مثل CVD بالفتيلة الساخنة (HFCVD) أو الترسيب الفيزيائي للبخار (PVD)، أكثر جدوى من الناحية الاقتصادية على الرغم من مفاضلاتها الخاصة.

إن اتخاذ قرار بشأن MPCVD هو خيار استراتيجي يعتمد على فهم واضح لما هو السمة - النقاء أو الصلابة أو التكلفة - الأكثر أهمية لنجاحك.

جدول الملخص:

| التحدي | التأثير الرئيسي |

|---|---|

| معدل النمو مقابل الجودة | نمو بطيء (1-10 ميكرومتر/ساعة) لنقاء عالٍ؛ النمو السريع (>100 ميكرومتر/ساعة) يُدخل عيوبًا |

| قيود مادة الركيزة | درجات الحرارة العالية تقيد المواد القابلة للاستخدام، مما يعرضها لخطر التشوه أو التحلل |

| حجم وشكل الحجرة | يحد من حجم الجزء، مما يمثل تحديًا للمكونات الكبيرة أو العمليات المستمرة |

| التوحيد والتمويه | يغطي جميع الأسطح المكشوفة، ويصعب النمط الدقيق دون معالجة لاحقة |

| النقاء مقابل الإنتاجية | التصميم الخالي من الأقطاب الكهربائية يضمن النقاء ولكنه يقلل الإنتاجية مع النمو المتحكم فيه |

| قابلية التوسع مقابل التكلفة | يتطلب التوسع استثمارًا رأسماليًا عاليًا في المعدات، مما يزيد النفقات الرأسمالية |

| الاستقرار مقابل نافذة العملية | يضمن البلازما المستقرة الجودة، لكن دفع الحدود يخاطر بعدم الاستقرار وعدم التجانس |

هل تعاني من تحديات MPCVD مثل النمو البطيء أو قيود الركيزة؟ تتخصص KINTEK في حلول الأفران المتقدمة عالية الحرارة، بما في ذلك أنظمة CVD/PECVD، المصممة للتغلب على هذه العقبات. من خلال الاستفادة من البحث والتطوير والتصنيع الداخلي الاستثنائي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة - سواء كانت لأغشية ألماس عالية النقاء أو طلاءات صناعية قابلة للتوسع. اتصل بنا اليوم لتحسين عمليتك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- نظام آلة MPCVD ذات الرنين الأسطواني لنمو الماس في المختبر

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

يسأل الناس أيضًا

- من يجب أن يقوم بصيانة معدات الترسيب الكيميائي للبخار بالبلازما الميكروويفية (MPCVD)؟ ثق بالخبراء المعتمدين للسلامة والدقة

- ما هو دور تطعيم الغاز الخامل في طريقة الترسيب الكيميائي للبخار بالبلازما الميكروويفية (MPCVD)؟ تسريع نمو الماس أحادي البلورة

- كيف يتم استخدام الترسيب الكيميائي للبخار بالبلازما الميكروية (MPCVD) في إنتاج المكونات البصرية من الماس متعدد البلورات؟ اكتشف نمو الماس عالي النقاوة للتطبيقات البصرية

- ما هي بعض التحديات المرتبطة بـ MPCVD؟ التغلب على التكاليف العالية والتعقيد لتخليق الألماس

- لماذا تُعد صيانة خطوط أنابيب الغاز مهمة في معدات MPCVD؟ ضمان النقاء والسلامة في نمو البلورات