باختصار، يتم تحديد جودة فيلم الألماس المنتج بواسطة ترسيب البخار الكيميائي بالبلازما الميكروويفية (MPCVD) من خلال أربعة عوامل أساسية: خليط الغاز، وضغط الحجرة، ودرجة حرارة الركيزة، ومستوى طاقة الميكروويف. إن التحكم الدقيق والمستقر في هذه المعلمات المترابطة هو أساس نمو أفلام ألماس عالية الجودة وموحدة ومناسبة للتطبيقات المتقدمة.

التحدي الأساسي في إنتاج فيلم ألماس عالي الجودة لا يكمن فقط في معرفة العوامل المتحكمة، بل في إتقان تفاعلها. يكمن النجاح في الموازنة بين المفاضلة الأساسية بين سرعة نمو الألماس وكمال بنيته البلورية.

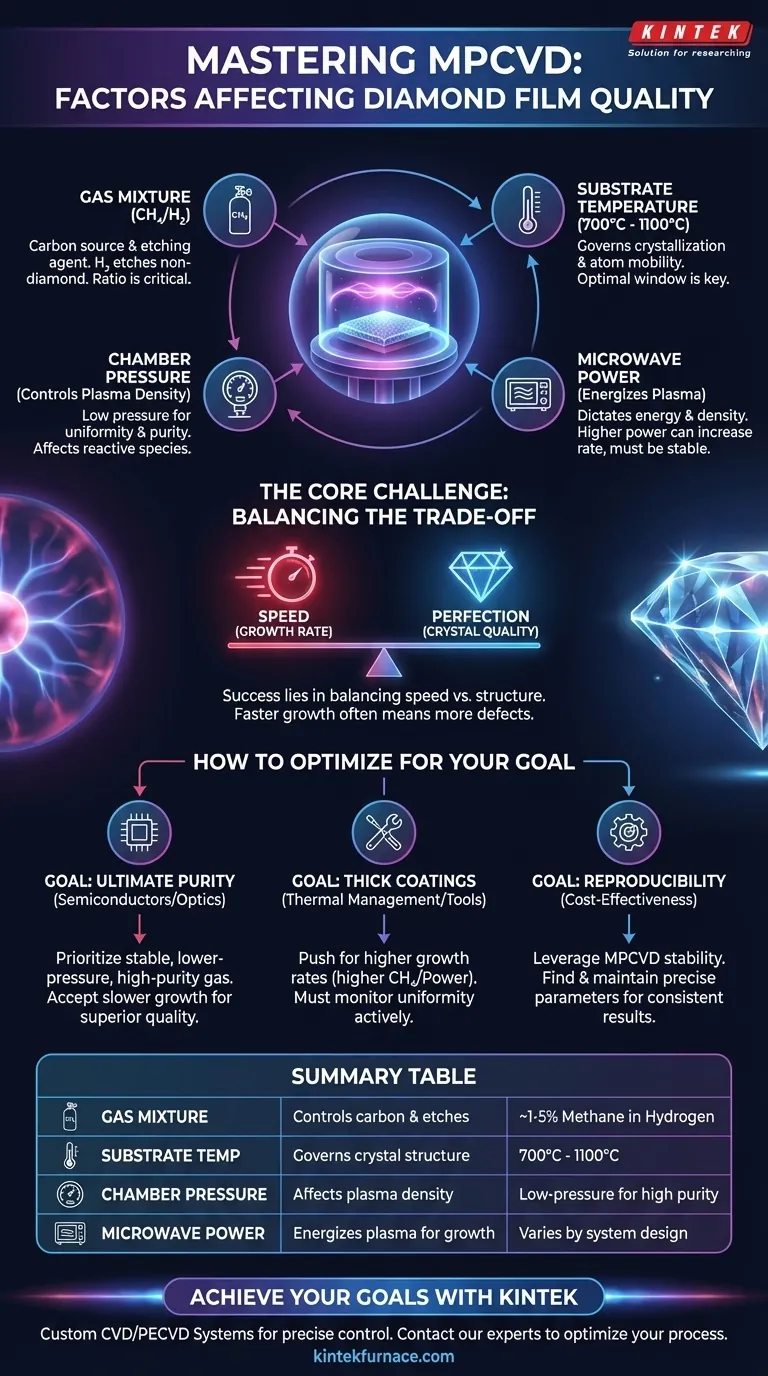

المعلمات الأساسية لنمو الألماس بطريقة MPCVD

لتحقيق النتيجة المرجوة، يجب أن تفهم كيف يؤثر كل متغير من متغيرات العملية على الفيلم النهائي. هذه المعلمات لا تعمل بمعزل عن بعضها البعض؛ فالتعديل على إحداها غالبًا ما يتطلب تعويضًا بمتغير آخر.

خليط الغاز: مصدر الكربون وعامل الحفر

تستخدم العملية عادةً مزيجًا من غاز مصدر الكربون (مثل الميثان، CH₄) وفائض كبير من الهيدروجين (H₂).

الهيدروجين ليس مجرد غاز حامل. إنه يلعب دورًا نشطًا من خلال الحفر الانتقائي لأطوار الكربون غير الماسية (مثل الجرافيت)، مما يضمن أن بنية بلورة الألماس الأكثر استقرارًا هي التي تنمو بشكل سائد على الركيزة. لذلك، فإن نسبة الميثان إلى الهيدروجين هي رافعة حاسمة للتحكم في الجودة.

درجة حرارة الركيزة: أساس التبلور

تتحكم درجة حرارة الركيزة، والتي تتراوح عادةً بين 700 درجة مئوية و 1100 درجة مئوية، بشكل مباشر في كيمياء السطح وحركية الذرات.

مطلوب نافذة درجة حرارة مثالية لأنواع الكربون لترتيب نفسها في شبكة الألماس. إذا كانت درجة الحرارة منخفضة جدًا، يكون النمو بطيئًا وقد يكون غير متبلور. إذا كانت مرتفعة جدًا، يمكن أن يزداد تكوين الكربون غير الماسي، مما يؤدي إلى تدهور جودة الفيلم.

ضغط الحجرة: التحكم في كثافة البلازما

يؤثر الضغط داخل حجرة الترسيب على كثافة البلازما ومتوسط مسار التصادم للأنواع المتفاعلة.

يمكن أن تؤدي الضغوط الأعلى إلى زيادة تركيز الجذور الحرة النشطة، مما قد يسرع من معدل النمو. ومع ذلك، غالبًا ما يكون الحفاظ على بيئة مستقرة ومنخفضة الضغط هو المفتاح لإنشاء بلازما موحدة، وبالتالي، فيلم أكثر تجانسًا وعالي النقاوة.

طاقة الميكروويف: تنشيط البلازما

يحدد مستوى طاقة الميكروويف طاقة وكثافة البلازما. يجب أن تكون الطاقة كافية لتفكيك جزيئات الهيدروجين والميثان بفعالية إلى الأنواع الذرية المتفاعلة المطلوبة لنمو الألماس.

يمكن أن تؤدي مستويات الطاقة الأعلى إلى زيادة كثافة البلازما وتؤدي إلى معدلات نمو أسرع. ومع ذلك، الاستقرار هو الأهم. تكمن ميزة طريقة MPCVD في قدرتها على توليد بلازما مستقرة وعالية الكثافة دون تلامس مباشر للأقطاب الكهربائية، مما يقلل من تلوث الفيلم.

فهم المفاضلات الحرجة

إن إنتاج فيلم الألماس هو توازن دقيق. إن السعي وراء سمة واحدة، مثل السرعة، غالبًا ما يأتي على حساب سمة أخرى، مثل النقاوة.

معدل النمو مقابل جودة البلورة

هذه هي المفاضلة الأكثر أهمية في تخليق الألماس. الظروف التي تفضل معدلات نمو عالية جدًا (على سبيل المثال، تركيز أعلى للميثان أو ضغط أعلى) غالبًا ما تؤدي إلى كثافة أعلى من العيوب والشوائب في الشبكة البلورية.

للتطبيقات عالية الدقة مثل أشباه الموصلات أو البصريات، تكون هناك حاجة إلى عملية نمو أبطأ وأكثر تحكمًا لتحقيق الكثافة المنخفضة للعيوب والنقاوة العالية المطلوبة. غالبًا ما تكون الأفلام سريعة النمو أقل تجانسًا وقد تقتصر على مساحات أصغر.

النقاوة مقابل تعقيد العملية

تتطلب الأفلام ذات الجودة الأعلى، المطلوبة لأجهزة الطاقة والمكونات البصرية المتقدمة، نقاوة استثنائية. وهذا يتجاوز مجرد غاز العملية.

إنه يتطلب استخدام مواد خام عالية النقاوة ونظام تفريغ عالي الموثوقية وخالٍ من التسرب لمنع التلوث من الغازات الجوية مثل النيتروجين. يضيف هذا تعقيدًا وتكلفة ولكنه ضروري لتحقيق أقصى خصائص الأداء مثل الموصلية الحرارية العالية وفقدان العزل المنخفض.

كيفية التحسين لهدفك

يحدد تطبيقك المحدد كيف يجب عليك الموازنة بين هذه المعلمات. لا توجد وصفة "أفضل" واحدة، بل هناك وصفة هي الأفضل لهدفك.

- إذا كان تركيزك الأساسي هو النقاوة المطلقة لأشباه الموصلات أو البصريات: إعطاء الأولوية لعملية مستقرة ومنخفضة الضغط مع خليط غاز عالي النقاوة ونظام تفريغ قوي. اقبل معدل نمو أبطأ كمقايضة ضرورية لجودة بلورية فائقة وكثافة منخفضة للعيوب.

- إذا كان تركيزك الأساسي هو الطلاءات السميكة للإدارة الحرارية أو الأدوات: يمكنك دفع معدلات نمو أعلى عن طريق زيادة تركيز الميثان أو طاقة الميكروويف بعناية. ومع ذلك، يجب عليك مراقبة تجانس الفيلم بنشاط باستخدام طرق مثل مطيافية رامان لضمان عدم انخفاض الجودة عن الحد الأدنى المطلوب.

- إذا كان تركيزك الأساسي هو القابلية للتكرار والفعالية من حيث التكلفة: استفد من الاستقرار المتأصل لعملية MPCVD. بمجرد العثور على مجموعة معلمات تلبي احتياجاتك، ركز على الحفاظ عليها بدقة لضمان نتائج متسقة وقابلة للتكرار من دورة إلى أخرى.

إن إتقان MPCVD يدور حول التحكم المنهجي في نظام المتغيرات هذا لإنتاج الألماس باستمرار والمصمم خصيصًا لتلبية احتياجاتك المحددة.

جدول ملخص:

| المعلمة | التأثير الرئيسي على فيلم الألماس | النطاق النموذجي/المثال |

|---|---|---|

| خليط الغاز (CH₄/H₂) | يتحكم في إمداد الكربون ويحفر الأطوار غير الماسية | ~1-5% ميثان في الهيدروجين |

| درجة حرارة الركيزة | يحكم البنية البلورية وحركية الذرات | 700 درجة مئوية - 1100 درجة مئوية |

| ضغط الحجرة | يؤثر على كثافة البلازما وتجانس الفيلم | ضغط منخفض لنقاوة عالية |

| طاقة الميكروويف | تنشيط البلازما لمعدل النمو والاستقرار | تختلف حسب تصميم النظام |

حقق أهدافك المحددة لفيلم الألماس مع KINTEK

سواء كان تطبيقك يتطلب نقاوة مطلقة لأشباه الموصلات، أو طلاءات سميكة للإدارة الحرارية، أو قابلية تكرار فعالة من حيث التكلفة، فإن إتقان التوازن الدقيق لمعلمات MPCVD أمر ضروري.

تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة للأفران عالية الحرارة، بما في ذلك أنظمة CVD/PECVD القوية المصممة للتحكم الدقيق. تتيح لنا قدرتنا القوية على التخصيص العميق تصميم الأنظمة لتلبية متطلباتك التجريبية الفريدة، مما يساعدك على تحسين المفاضلة بين معدل النمو وجودة البلورة.

دعنا نناقش كيف يمكننا مساعدتك في إنتاج فيلم ألماس عالي الجودة باستمرار.

اتصل بخبرائنا اليوم لاستكشاف حل مصمم خصيصًا لنجاحك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي الفوائد التشغيلية لاستخدام فرن أنبوب CVD؟ عزز الدقة والكفاءة في معملك

- ما هي الميزات الرئيسية لأفران الأنابيب لترسيب البخار الكيميائي (CVD) لمعالجة المواد ثنائية الأبعاد؟ أطلق العنان للتخليق الدقيق للحصول على مواد فائقة

- ما هي ميزات التصميم الرئيسية لفرن الأنبوب للترسيب الكيميائي للبخار (CVD)؟ قم بتحسين تخليق المواد الخاصة بك بدقة

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما هي عملية تصنيع ثنائيات الكالكوجينيدات المعدنية الانتقالية (TMDs) باستخدام أفران الأنابيب بالترسيب الكيميائي للبخار (CVD)؟ إتقان نمو الأغشية الرقيقة عالية الجودة